高速永磁電機轉(zhuǎn)子動力學(xué)特性研究

黃金平,張崢岳,黃道瓊,宴才松,薛 杰

(1.液體火箭發(fā)動機技術(shù)重點實驗室,陜西 西安 710100;2.北京航天動力研究所,北京 100076;3.中車株洲電機有限公司,湖南 株洲 412000)

0 引言

為了減少渦流損耗,永磁電機轉(zhuǎn)子一般采用硅鋼片疊壓結(jié)構(gòu),由于結(jié)構(gòu)自身限制,某些電機轉(zhuǎn)子還會采用拉桿固定和連接葉輪,這些結(jié)構(gòu)特點均會改變轉(zhuǎn)子自身的彎曲剛度,給轉(zhuǎn)子的動特性分析帶來新的挑戰(zhàn)[1-2]。在進行動特性分析時,為建立精確的軸系有限元模型,目前常用的方法是依據(jù)試驗?zāi)B(tài)頻率和振型共同進行模型結(jié)構(gòu)參數(shù)的修正[3-6],這種建模方法及分析結(jié)果的準確性完全依賴于試驗結(jié)果,而單獨有限元仿真結(jié)果的可靠性在一定程度上有所下降。為提高仿真結(jié)果的準確性和可靠性,本文針對電機轉(zhuǎn)子中硅鋼片疊壓及拉桿-葉輪的特殊結(jié)構(gòu)形式,通過有限元方法模擬硅鋼片疊壓結(jié)構(gòu)裝配過程,獲得硅鋼片疊壓結(jié)構(gòu)橫向彎曲剛度隨硅鋼片離散數(shù)目的變化規(guī)律,通過曲線擬合外推得到實際硅鋼片疊壓結(jié)構(gòu)橫向彎曲剛度;根據(jù)葉輪與轉(zhuǎn)軸對接面的大小,對葉輪進行分割。以質(zhì)量和剛度等效為原則,建立了精確的軸系有限元模型,并通過模態(tài)試驗對模型進行了驗證。在此基礎(chǔ)上,對電機軸系的前三階臨界轉(zhuǎn)速進行了仿真分析,并在試驗臺上進行了最高至12 000 rpm的運轉(zhuǎn)試驗,結(jié)果表明前兩階臨界轉(zhuǎn)速的仿真和試驗結(jié)果具有較高的吻合度。

1 永磁電機轉(zhuǎn)子結(jié)構(gòu)

某高速永磁電機轉(zhuǎn)子結(jié)構(gòu)簡圖如圖1所示,兩端懸臂葉輪通過中心拉桿與轉(zhuǎn)軸連接,為提高運行穩(wěn)定性,轉(zhuǎn)子采用五葉可傾瓦滑動軸承支承,葉輪1端為推力軸承,葉輪2端為徑向軸承。跨中為由厚度不超過0.5 mm的硅鋼片疊壓組成的永磁結(jié)構(gòu)。與傳統(tǒng)的整體式或串式轉(zhuǎn)子結(jié)構(gòu)相比,該永磁電機轉(zhuǎn)子葉輪的拉桿連接方式及硅鋼片疊壓結(jié)構(gòu)會對轉(zhuǎn)子整體的動特性有較大影響。在進行動特性分析時,需對轉(zhuǎn)子結(jié)構(gòu)進行專門的簡化處理。

圖1 永磁電機轉(zhuǎn)子結(jié)構(gòu)示意圖Fig.1 Rotor structure diagram of the permanent magnet motor

2 電機轉(zhuǎn)子模型

2.1 硅鋼片疊壓結(jié)構(gòu)

2.1.1 硅鋼片疊壓結(jié)構(gòu)簡化及建模

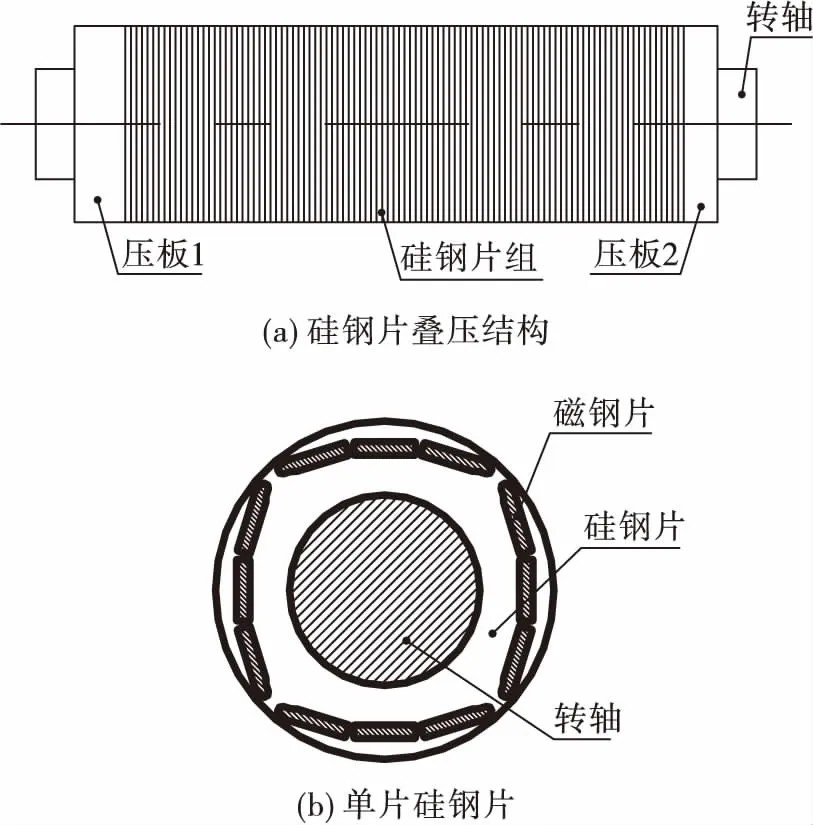

硅鋼片疊壓結(jié)構(gòu)由單片厚度不超過0.5 mm的一組硅鋼片疊壓成型,如圖2所示。硅鋼片疊壓結(jié)構(gòu)裝配過程:1)通過軸向貫通的12片磁鋼片將所有硅鋼片串接;2)采用專用工裝通過兩端壓板給硅鋼片組施加軸向預(yù)緊力;3)在2)的基礎(chǔ)上,兩端壓板、硅鋼片組與轉(zhuǎn)軸過盈裝配;4)拆除軸向預(yù)緊力加載工裝,完成裝配。

圖2 硅鋼片疊壓結(jié)構(gòu)Fig.2 Structure of silicon steel sheet lamination

硅鋼片的裝配狀態(tài)對轉(zhuǎn)軸的橫向彎曲剛度有明顯影響,根據(jù)裝配過程對硅鋼片組及轉(zhuǎn)軸的橫向彎曲剛度進行仿真分析,在保持結(jié)構(gòu)尺寸不變的情況下通過質(zhì)量和剛度等效原則,對硅鋼片疊壓結(jié)構(gòu)進行簡化。

分析模型的邊界條件:1)約束圖2中轉(zhuǎn)軸的兩個端面,各相鄰硅鋼片之間、各硅鋼片與磁鋼片間、磁鋼片與壓板之間及硅鋼片與壓板間均建立接觸關(guān)系;2)硅鋼片、兩端壓板分別與轉(zhuǎn)軸之間建立過盈裝配關(guān)系。

實際電機轉(zhuǎn)子硅鋼片數(shù)目在103量級,接觸對數(shù)目在1.5×104量級,采用全模型仿真基本無可行性。為提高仿真效率,本文提出一種硅鋼片整體結(jié)構(gòu)逐步離散逼近的方法來分析疊壓結(jié)構(gòu)的彎曲剛度,首先借助有限元方法[7]分析獲得硅鋼片疊壓結(jié)構(gòu)橫向彎曲剛度隨硅鋼片整體結(jié)構(gòu)離散數(shù)目的變化規(guī)律,然后通過外推方法得到實際硅鋼片疊壓結(jié)構(gòu)的橫向彎曲剛度。

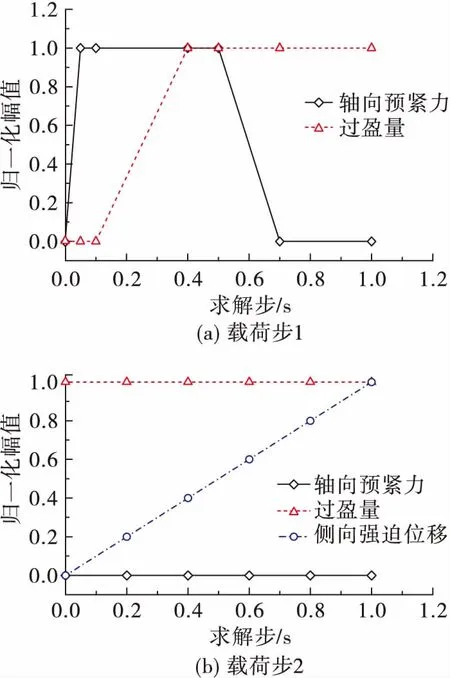

根據(jù)裝配工藝過程,通過兩個載荷步對硅鋼片疊壓結(jié)構(gòu)橫向彎曲剛度進行求解,各載荷步對應(yīng)的加載過程如圖3所示:1)載荷步1中,在求解步0~0.05內(nèi)完成軸向預(yù)緊力的加載,在求解步0.05~0.5內(nèi)保持軸向預(yù)緊力不變,求解步0.5~0.7內(nèi)軸向預(yù)緊力卸載為0并保持至載荷步1結(jié)束;在求解步0~0.1內(nèi)兩端壓板、硅鋼片組與轉(zhuǎn)軸無過盈量,求解步0.1~0.4內(nèi)過盈量施加到位并保持至載荷步1結(jié)束。2)載荷步2中,軸向預(yù)緊力完全釋放,過盈量保持不變,同時在硅鋼片組軸向中心截面上施加側(cè)向強迫位移。根據(jù)強迫位移及支反力獲得結(jié)構(gòu)橫向彎曲剛度。

圖3 加載過程Fig.3 Loading procedure

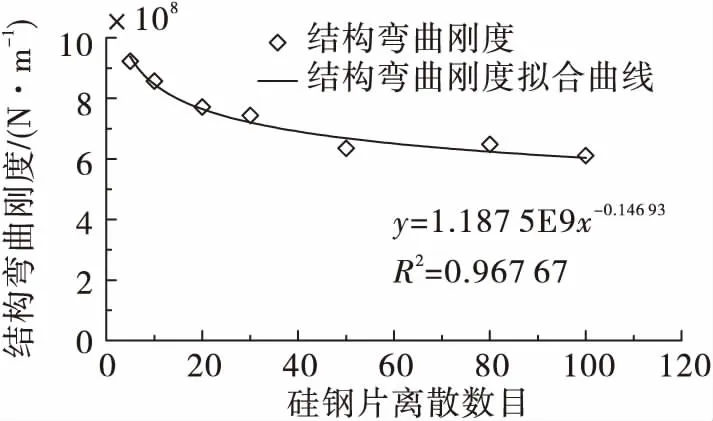

結(jié)合電機轉(zhuǎn)子具體結(jié)構(gòu)參數(shù),得到硅鋼片疊壓結(jié)構(gòu)整體橫向彎曲剛度K與硅鋼片整體結(jié)構(gòu)離散數(shù)目n的變化關(guān)系(見圖4),通過曲線擬合得到如下關(guān)系

K=1.187 5×109n-0.146 93

(1)

在式(1)中輸入實際硅鋼片數(shù)目可獲得疊壓結(jié)構(gòu)的橫向彎曲剛度,通過質(zhì)量和剛度等效原則,得到該疊壓結(jié)構(gòu)的簡化結(jié)果。

圖4 硅鋼片疊壓結(jié)構(gòu)彎曲剛度與硅鋼片整體離散數(shù)目關(guān)系曲線Fig.4 Relationship between bending stiffness and whole discrete number for SSSL structure

2.1.2 硅鋼片疊壓結(jié)構(gòu)簡化模型驗證

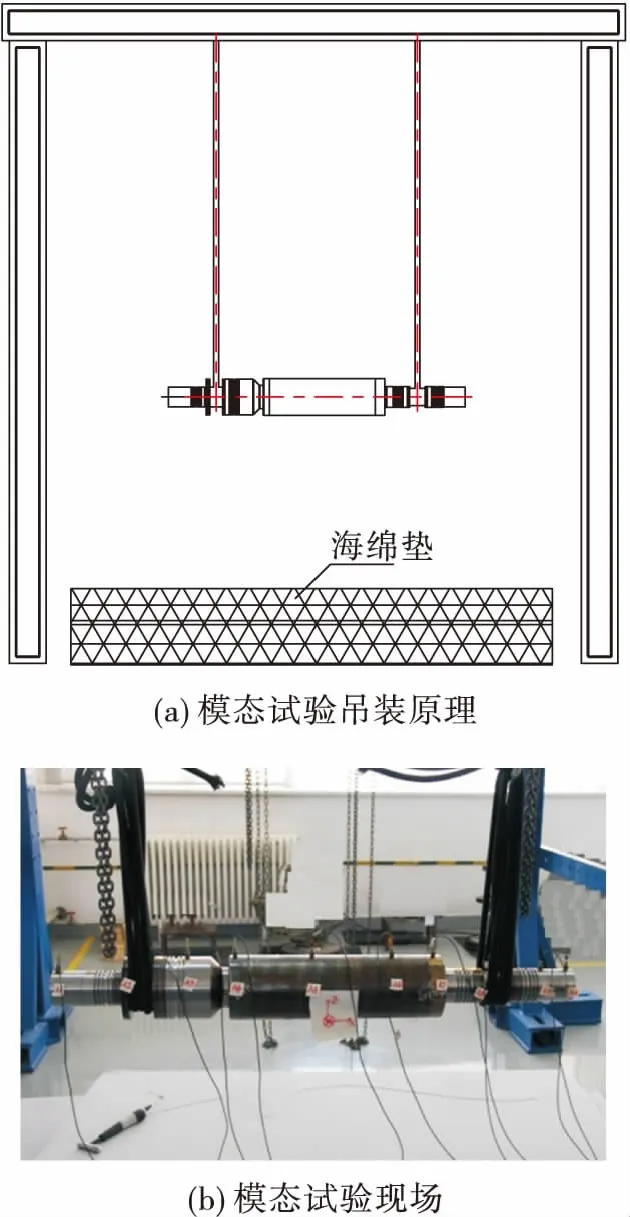

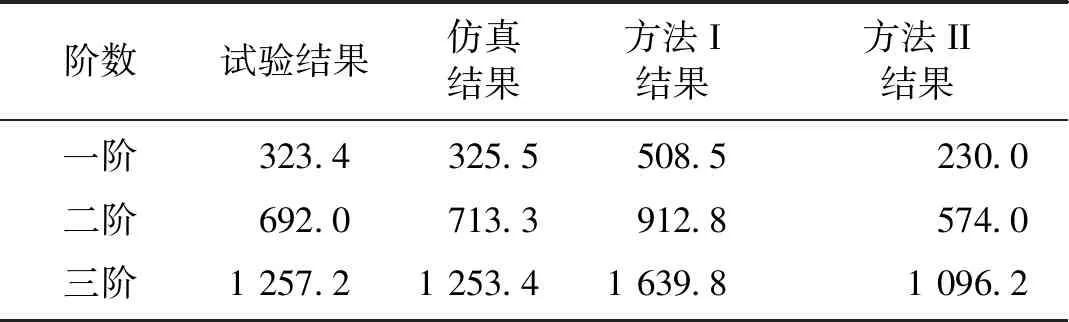

為驗證硅鋼片疊壓結(jié)構(gòu)簡化模型的準確性,將電機轉(zhuǎn)子系統(tǒng)兩端的導(dǎo)流錐、葉輪及拉桿等零部件拆除,只保留轉(zhuǎn)軸部分。通過彈性繩將轉(zhuǎn)軸進行水平吊裝,如圖5所示,通過錘擊法獲得轉(zhuǎn)軸的自由-自由模態(tài)頻率,與仿真結(jié)果進行對比,驗證仿真結(jié)果的可行性和準確性。硅鋼片疊壓結(jié)構(gòu)分別采用本文方法、整體模型(方法I)和集中質(zhì)量(方法II)模型簡化處理,分析得到自由狀態(tài)下前三階頻率列于表1中。

圖5 轉(zhuǎn)軸自由模態(tài)試驗Fig.5 Free modal test of rotor shaft of motor

表1 轉(zhuǎn)軸自由模態(tài)頻率仿真與試驗結(jié)果比較Tab.1 Comparison between simulation and experimental results of free modal frequency of rotor shaft Hz

硅鋼片結(jié)構(gòu)的不同簡化處理方法分析結(jié)果對比發(fā)現(xiàn),整體結(jié)構(gòu)模型對轉(zhuǎn)軸的橫向彎曲剛度有強化作用,因而仿真獲得的各階固有頻率與試驗結(jié)果比較均明顯偏大;集中質(zhì)量模型對轉(zhuǎn)軸的橫向彎曲剛度有一定減弱,對應(yīng)的各階固有頻率偏小;而本文的簡化方法采用質(zhì)量等效和剛度等效的原則,求得的頻率與試驗結(jié)果最為接近,前三階頻率誤差均小于3.1%。

2.2 拉桿-葉輪結(jié)構(gòu)簡化

2.2.1 拉桿-葉輪結(jié)構(gòu)簡化

葉輪采用拉桿連接,在拉桿的軸向預(yù)緊力作用下,葉輪輪轂對轉(zhuǎn)軸橫向彎曲剛度有增強作用,因此將葉片與輪轂分別進行獨立建模:根據(jù)葉輪與轉(zhuǎn)軸對接面的大小,將葉輪按圖6進行分割[8-9],導(dǎo)流錐及葉片簡化為集中質(zhì)量,輪轂及拉桿在軸向預(yù)緊力作用下根據(jù)質(zhì)量及彎曲剛度相等的原則等效為均勻軸段。

圖6 拉桿-葉輪結(jié)構(gòu)簡化Fig.6 Simplified structure of nutted-rod impeller

2.2.2 拉桿-葉輪簡化模型驗證

硅鋼片結(jié)構(gòu)簡化結(jié)果的準確性已通過2.1.2小節(jié)的轉(zhuǎn)軸自由模態(tài)試驗進行了驗證,除兩葉輪輪轂的簡化結(jié)果與實際可能存在差別外,其余結(jié)構(gòu)及材料參數(shù)與實際基本吻合。這是由于葉輪通過軸端的擰緊螺母進行預(yù)緊,輪轂對轉(zhuǎn)軸橫向彎曲剛度的增強作用與預(yù)緊力大小、接觸端面的摩擦系數(shù)等有關(guān),而這些影響因素實際中難以精確給定,造成了仿真結(jié)果和試驗的誤差。為此,可通過轉(zhuǎn)子自由狀態(tài)下的模態(tài)試驗對模型進行驗證和修正。

與2.1.2小節(jié)的轉(zhuǎn)軸自由模態(tài)試驗方法相同,采用彈性繩懸掛的方式對轉(zhuǎn)子進行約束,懸掛點位于兩軸承位置,如圖7所示。

圖7 轉(zhuǎn)子自由模態(tài)試驗Fig.7 Rotor free modal test

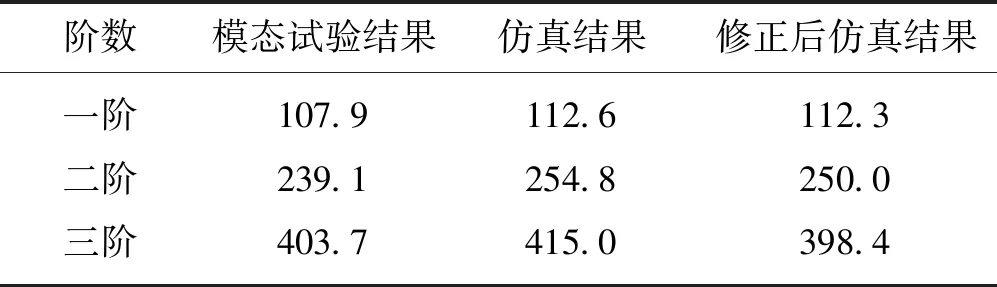

模型修正時,以轉(zhuǎn)子的前三階模態(tài)頻率為目標,通過調(diào)整輪轂及拉桿簡化結(jié)構(gòu)的等效彈性模量,使得前三階自由模態(tài)頻率的計算和試驗結(jié)果誤差最小。仿真和試驗結(jié)果對比列于表2中,可看到,模型修正后,轉(zhuǎn)子前三階自由模態(tài)頻率的仿真與試驗結(jié)果的誤差均小于5%,且振型吻合度較高。

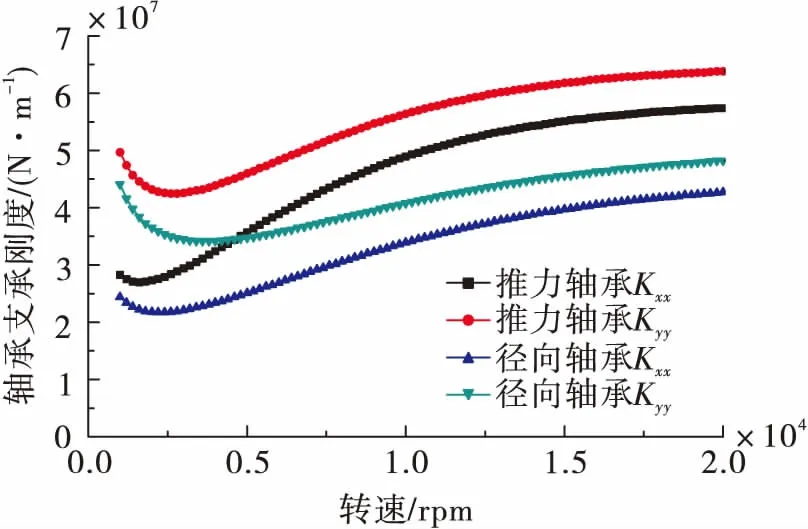

2.3 軸承模型簡化

為提高運行穩(wěn)定性,轉(zhuǎn)子采用5葉可傾瓦滑動軸承支承,軸承的支承剛度隨轉(zhuǎn)速變化,且表現(xiàn)為各向異性。通過滑動軸承仿真軟件[10]獲得兩軸承支承剛度隨轉(zhuǎn)速的變化曲線如圖8所示。

表2 轉(zhuǎn)子自由模態(tài)頻率仿真與試驗結(jié)果比較Tab.2 Comparison between simulation and experimental results of rotor free modal frequency Hz

圖8 轉(zhuǎn)子軸承支承剛度隨轉(zhuǎn)速變化曲線Fig.8 Variation curve of rotor bearing support stiffness with rotating speed

3 臨界轉(zhuǎn)速分析

3.1 臨界轉(zhuǎn)速仿真結(jié)果

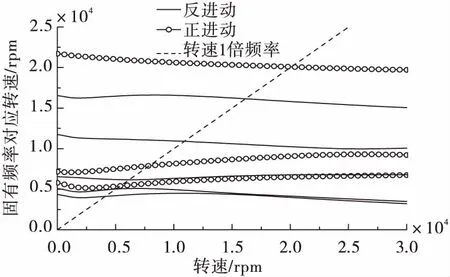

對整個轉(zhuǎn)子系統(tǒng)進行結(jié)構(gòu)離散化,建立有限元模型,分析得到Campbell圖如圖9所示。由于轉(zhuǎn)子的支承剛度各向異性,在Campbell圖中表現(xiàn)為靜止狀態(tài)下(轉(zhuǎn)速為0時)正進動(FW)與反進動(BW)的頻率具有差異性。剔除反進動結(jié)果,獲得轉(zhuǎn)子系統(tǒng)前三階臨界轉(zhuǎn)速分別為5 392 rpm,7 884 rpm及20 086 rpm。

圖9 Campbell圖Fig.9 Campbell diagram

3.2 試驗驗證

試驗系統(tǒng)如圖10所示,轉(zhuǎn)子通過自身軸承支承于剛性底座上,底座的支承剛度遠大于軸承支承剛度,在葉輪1端通過膜片聯(lián)軸器與驅(qū)動系統(tǒng)連接,為了減小聯(lián)軸器對軸系動力特性的影響,聯(lián)軸器為薄壁輕質(zhì)柔性結(jié)構(gòu),自身經(jīng)過高精度動平衡,且聯(lián)軸器兩端面分別與驅(qū)動系統(tǒng)、試驗軸系有精確的定位連接。聯(lián)軸器的這種特性,一方面確保自身質(zhì)量特性、平衡狀態(tài)對軸系動特性的影響降到最小,同時將裝配和連接帶來的影響也控制在較小范圍內(nèi)。

圖10 轉(zhuǎn)子試驗狀態(tài)示意圖Fig.10 Diagram of rotor test state

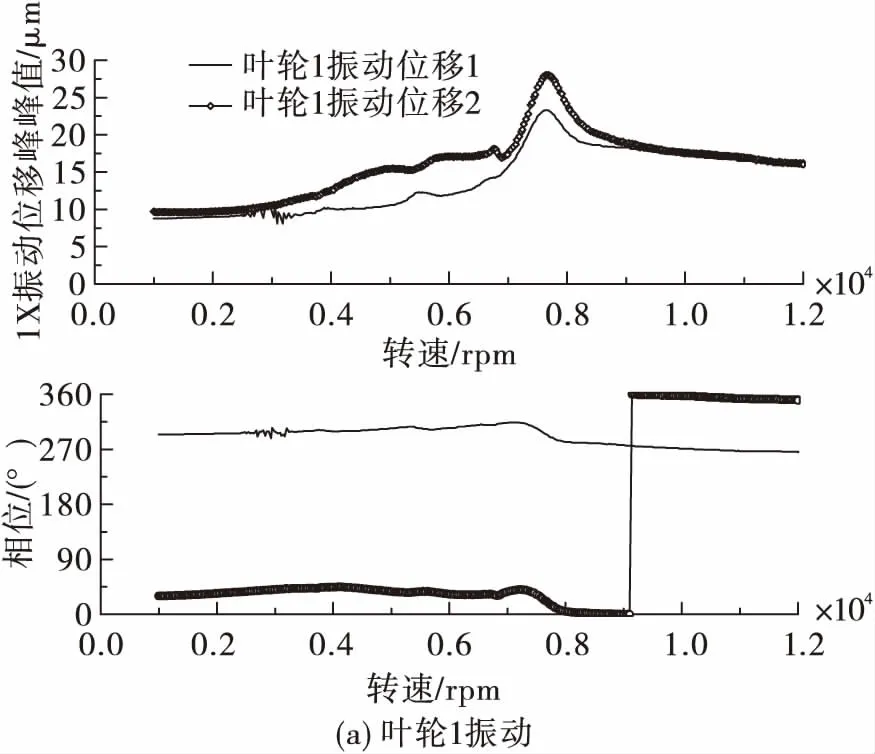

軸承采用循環(huán)供油方式進行潤滑,潤滑油入口壓力在0.1~0.2 MPa之間,流量不小于10 L/min;除測量振動外,對軸承溫升進行實時監(jiān)測。轉(zhuǎn)子最高升速至12 000 rpm,分別在葉輪1、葉輪2附近兩正交方向及轉(zhuǎn)子驅(qū)動轉(zhuǎn)接法蘭單方向測量轉(zhuǎn)子實時振動位移,經(jīng)過跟蹤濾波后獲得同步振動分量(1X)如圖11所示。識別出轉(zhuǎn)子的前兩階臨界轉(zhuǎn)速分別為5 491 rpm及7 677 rpm,仿真獲得的前兩階臨界轉(zhuǎn)速5 392 rpm及7 884 rpm與試驗識別的誤差分別為-1.8%,2.7%,吻合度較高,說明了仿真模型簡化方法的可靠性及仿真結(jié)果的準確性;同時也證明了工作轉(zhuǎn)速設(shè)計的合理性。

圖11 升速過程中轉(zhuǎn)子振動位移1X分量變化曲線Fig.11 Variation curve of 1X component of vibration displacement during acceleration process

4 結(jié)論

本文通過仿真和試驗相結(jié)合的方法對電機轉(zhuǎn)子的動特性進行了分析,得出以下結(jié)論:

1)對于電機特有的硅鋼片疊壓結(jié)構(gòu)及拉桿式葉輪連接結(jié)構(gòu),在進行軸系動特性分析時必須考慮疊壓結(jié)構(gòu)及拉桿連接結(jié)構(gòu)對轉(zhuǎn)軸彎曲剛度的增強作用。

2)在轉(zhuǎn)子動特性分析過程中,硅鋼片疊壓結(jié)構(gòu)有效的建模方法:結(jié)合硅鋼片疊壓結(jié)構(gòu)的裝配過程,根據(jù)質(zhì)量和剛度等效的原則,通過靜強度仿真分析,在結(jié)構(gòu)幾何尺寸不變的情況下,獲得結(jié)構(gòu)密度及材料彈性模量的等效結(jié)果,完成該疊壓結(jié)構(gòu)的建模,必要時通過模態(tài)試驗對該建模結(jié)果進行修正和驗證。

3)通過拉桿連接的葉輪,葉輪輪轂對轉(zhuǎn)軸橫向彎曲剛度有增強作用,需根據(jù)葉輪與轉(zhuǎn)軸對接面的大小對葉輪進行分割,按照剛度和質(zhì)量等效的原則對葉輪分割后的各部分進行建模。

4)模態(tài)試驗和運轉(zhuǎn)試驗均驗證了本文建模和仿真方法的有效性和準確性,該方法可在同類結(jié)構(gòu)轉(zhuǎn)子中進行推廣應(yīng)用。