熱電偶溫度傳感器灌封工藝方法

趙慧芳,李 偉,扈春玲,張 蓓,張 爽

(西安航天動力研究所,陜西 西安 710100)

0 引言

熱電偶溫度傳感器常用于腔體或管路內氣體、蒸汽或液體等介質的溫度測量[1-2]。在火箭推進領域,熱電偶溫度傳感器主要為發動機的試車、飛行提供溫度測量數據,從而對發動機的狀態進行判斷[3-5]。

本文的主要研究對象為K型熱電偶溫度傳感器[6-11](以下簡稱傳感器),該傳感器在應用初期質量可靠、性能穩定,但隨著試車工況由額定工況的50%提高至105%、試車時間由200 s延長至400 s,傳感器便不能很好地適應發動機工作時的強振動力學環境要求,出現熱偶絲斷線問題。分析原因,主要是灌封材料未在傳感器殼體內部填充致密,氣泡缺陷使傳感器內部熱偶絲不能有效抵抗發動機試車過程中產生的強振動、沖擊環境。

解決灌封過程中的氣泡缺陷問題一般采用離心脫泡和真空脫泡兩種方法[12]。傳感器內部灌封的微晶玻璃粉需在燒結爐內高溫燒結,同時受傳感器結構限制,使其無法采用上述兩種方法去除氣泡。因此,本文針對傳感器的自身特點,進行了灌封材料及灌封工藝的研究。

1 傳感器原理及結構

1.1 傳感器原理

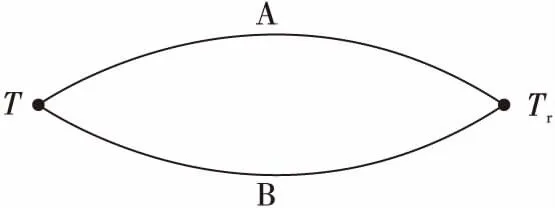

傳感器的工作原理是基于導體的熱電效應[13-14]。如圖1所示,當兩種不同的導體A,B的接點處于不同的溫度T,Tr時,由于熱電效應,回路內就會產生熱電流。一般把處于較高溫度(T)的一端稱為測溫端,處于較低溫度(Tr)的一端稱為參考端。

圖1 傳感器原理圖Fig.1 The principle diagram of sensor

1.2 傳感器結構

為了滿足200~350℃的工作環境溫度要求,傳感器的熱偶絲選用0.5 mm的鎳鉻-鎳硅絲、殼體選用耐溫650℃的高溫合金、絕緣套管選用耐1 000℃的石英纖維管。

受發動機安裝空間的限制,傳感器殼體內徑設計為3.2 mm。熱偶絲穿套石英纖維管后穿入殼體,并與殼體焊接。在熱偶絲與殼體內壁之間存在狹小的間隙。為了固定熱偶絲、提高傳感器在高溫環境下的絕緣性能,對傳感器殼體內腔進行灌封。

灌封材料是灌封技術的基礎,常用的灌封材料如環氧樹脂、硅橡膠等使用溫度最高為180℃[15],不能滿足傳感器的高溫工作環境要求;氧化鎂等材料極易吸潮,會降低產品的絕緣性能[16];高溫無機膠流動性差,不利于狹小空間的灌封。因此,選用耐高溫、絕緣性能好、易流動的微晶玻璃粉作為灌封材料[17]。

灌封工藝分為人工灌封和設備灌封,傳感器結構尺寸小、內置兩根懸空狀態的熱偶絲、批產數量少,不便采用設備進行灌封。因此,采用手工灌封的形式將微晶玻璃粉灌入傳感器殼體。微晶玻璃粉的熔點為550℃,為了使微晶玻璃粉達到符合成型要求的液態玻璃狀態,將灌封微晶玻璃粉的傳感器置于燒結爐內,用120 min將燒結爐溫度由室溫升至550℃,并在此溫度下保溫60 min,以便內部氣泡能夠充分排出。完成上述灌封、燒結工序的傳感器結構如圖2所示。

1—熱偶絲;2—殼體;3—石英纖維管;4—微晶玻璃。圖2 傳感器結構圖Fig.2 The structure diagram of sensor

2 玻璃灌封工藝改進

長期以來,關于灌封技術氣泡缺陷的討論在業內一直是個敏感問題,氣泡不僅影響產品的外觀,更重要的是影響產品的電氣性能、機械性能等,嚴重威脅產品的可靠性[12]。灌封過程中產生的氣泡缺陷對傳感器的結構可靠性產生了直接影響,導致了傳感器在強振動、沖擊環境下出現斷線問題。為了解決這一問題,本文對玻璃灌封工藝進行深入分析和改進研究,有望較好地解決傳感器絕緣、耐熱和抗振動、沖擊等多個問題[18-19]。

2.1 灌封材料

玻璃粉和絕緣套管是影響玻璃灌封的兩個關鍵材料,合理地選取灌封材料可以有效提高玻璃灌封質量。

2.1.1 玻璃粉

平均粒度和熔點是玻璃粉的兩項重要性能參數,也是影響灌封質量的關鍵參數。玻璃粉的平均粒度大,粉粒之間的空隙也大,更容易填充至殼體底部,同時在燒結過程中有利于氣體逸出。熔點越低流動性越好,也有利于氣體逸出。

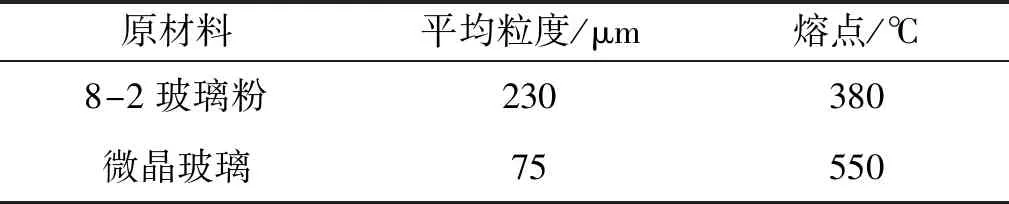

通過對比表1中參數,選用8-2玻璃粉代替微晶玻璃。

表1 8-2玻璃粉與微晶玻璃性能參數Tab.1 The performance parameter of 8-2 frosting and minicrystal

2.1.2 絕緣套管

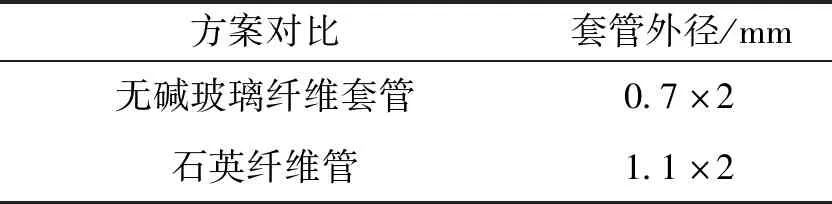

傳感器殼體內徑為3.2 mm,絕緣套管的外徑對玻璃灌封空間有直接影響,無堿玻璃纖維套管與石英纖維管的外徑尺寸如表2所示。

表2 無堿玻璃纖維套管與石英纖維管的尺寸Tab.2 The measurement of alkali-free glass fiber sleeve and silica fiber sleeve

無堿玻璃纖維套管的使用與石英纖維套管相比,增大了玻璃粉灌封空間,為玻璃粉流動提供條件,有利于玻璃粉灌入殼體底部。

因此,選用無堿玻璃纖維套管代替石英纖維管。

2.2 玻璃燒結工藝

針對8-2玻璃粉的特性,制定燒結工藝參數,編制燒結工藝流程圖,如圖3所示。

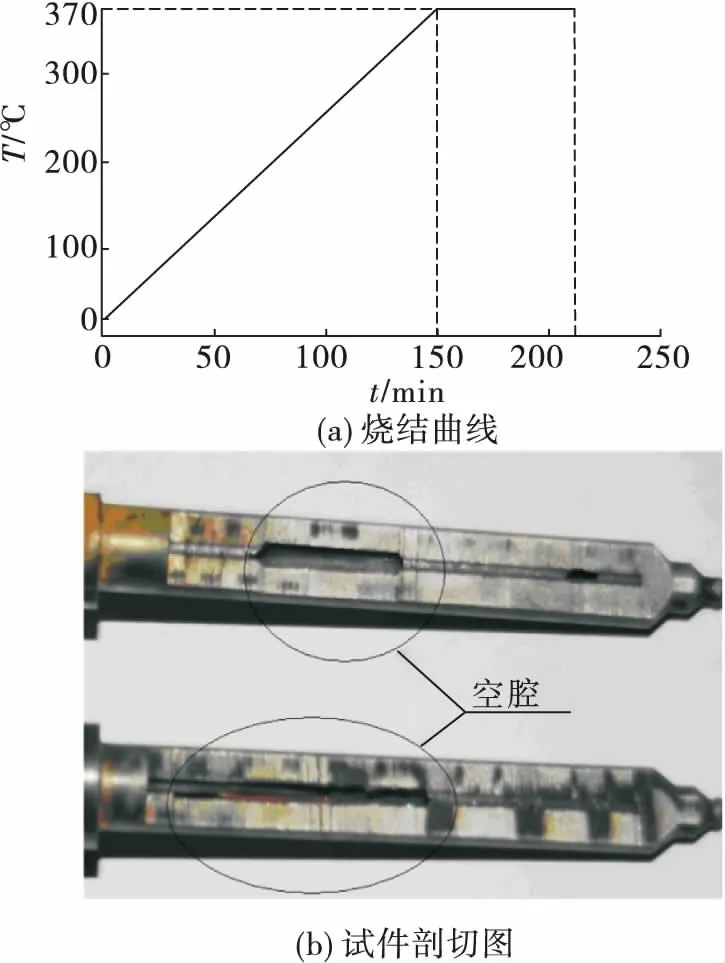

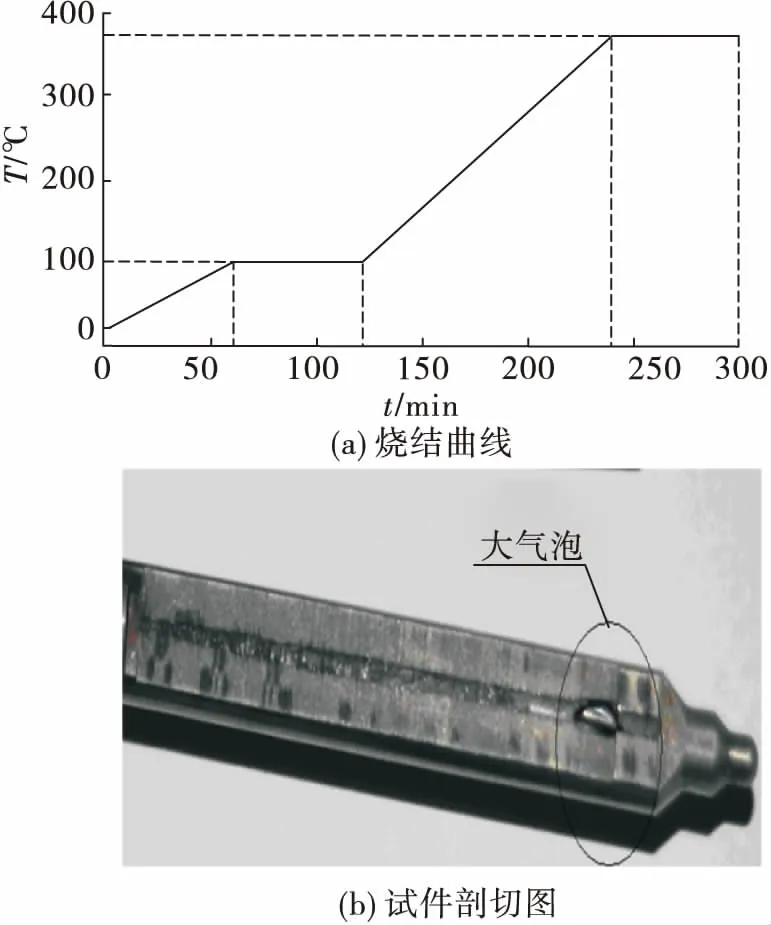

8-2玻璃粉的熔點為380℃,為驗證玻璃粉在該點的熔化程度,將玻璃粉的燒結溫度定為370℃,保溫時間60 min,即燒結工藝1。燒結完成后對試件進行剖切,燒結曲線及剖切圖如圖4所示。

圖3 燒結工藝流程圖Fig.3 The flow diagram of sintering process

圖4 燒結工藝1Fig.4 Sintering process 1

燒結工藝1存在的問題是玻璃內仍有未熔化的玻璃粉,去除玻璃粉后殼體內有狹長的空腔。因此增加100℃的保溫點,使玻璃粉內水分蒸發;并將燒結溫度提高10℃,保證玻璃粉全部熔化,即燒結工藝2如圖5所示。

圖5 燒結工藝2Fig.5 Sintering process 2

燒結工藝2存在的問題是玻璃內仍有較大氣泡。此時增加了200℃的保溫點,使固定無堿玻璃纖維套管的瞬干膠蒸發并從殼體內逸出,即燒結工藝3如圖6所示。

圖6 燒結工藝3Fig.6 Sintering process 3

在燒結工藝3的剖切件中,玻璃局部存在小氣泡,其余部位較致密,結果較為理想。

根據燒結情況,燒結工藝3燒制的產品,內部完全充滿玻璃,只是玻璃上散落蜂窩狀小孔,沒有大氣泡存在,不會導致熱偶絲局部斷裂。確定為最終的工藝參數。

3 試驗與驗證

利用改進后玻璃灌封工藝生產的傳感器先后按發動機振動量級和發動機振動量級的1.5倍進行考核。結果表明傳感器性能穩定、可靠,未出現斷線及其他故障。

改進后玻璃灌封傳感器已交付100臺,其中34臺產品已在發動機的試車中進行考核,傳感器均工作正常;單臺產品累積試車時間最長為1 950 s,未出現斷線及其他故障,滿足發動機要求。

灌封工藝改進前交付的最后一批傳感器39臺,其中25臺在試車進行至約100 s時出現斷線故障。對比試車考核情況可知,改進后玻璃灌封工藝解決了原灌封工藝不良引發的批次性產品斷線問題,顯著提高了產品可靠性。

4 結論

針對熱電偶溫度傳感器玻璃封裝不到位、熱偶絲斷線問題開展工藝方法研究,得出如下結論:

1)8-2玻璃粉有利于傳感器殼體底部的氣體逸出。

2)無堿玻璃纖維套管增大了8-2玻璃粉的灌封空間。

3)燒結工藝3的工藝參數有效解決了傳感器灌封過程中存在氣泡的問題。

4)利用新的工藝方法生產的傳感器解決了熱偶絲斷線問題。