嵌金屬絲兩級藥柱摻混燃燒下的內(nèi)彈道計算

孫 迪,馬 亮,甘曉松,郭運強

(西安航天動力技術研究所,陜西 西安 710025)

0 引言

戰(zhàn)術防空導彈的空氣阻力與速度的平方成正比,為了提高導彈射程,固體火箭發(fā)動機通常采用雙推力形式[1-3]。單室雙推力發(fā)動機通過調(diào)整燃面或燃速,可以實現(xiàn)推力比的大范圍調(diào)節(jié),使導彈的結(jié)構(gòu)性能、飛行性能顯著提高,因此被廣泛應用[4-5]。嵌金屬絲端燃藥柱與后翼柱型藥柱摻混燃燒可以實現(xiàn)此類發(fā)動機一級大推力和二級長時續(xù)航,國內(nèi)多型防空導彈已經(jīng)應用,但是,其藥柱燃面和內(nèi)彈道計算的復雜性成為了發(fā)動機研制的難點。

國內(nèi)對采用單一嵌金屬絲端燃藥柱結(jié)構(gòu)的發(fā)動機進行了較多研究,包括嵌金屬絲端燃藥柱的燃燒過程[6-8]、主要設計參數(shù)的影響[9-11]、絕熱層設計方法[12]以及推進劑配方性能對其燃速的影響[13-14]等。文獻[15]對嵌金屬絲串裝雙燃速藥柱的燃燒過程及發(fā)動機內(nèi)彈道性能進行了計算,其金屬絲貫穿整個包覆藥柱,兩級推力差異僅由燃速來控制,藥型結(jié)構(gòu)簡單。嵌金屬絲端燃加后翼柱的兩級雙燃速藥柱是通過燃面和燃速兩種方式綜合作用來實現(xiàn)推力比的大范圍調(diào)節(jié),更加靈活。但是,由于其燃面更加復雜,目前的裝藥計算方法難以得到較為準確的內(nèi)彈道性能,更多的是在內(nèi)彈道計算過程中進行一些簡化,外加試驗數(shù)據(jù)進行修正。

本文以嵌金屬絲端燃加后翼柱兩級雙燃速藥柱摻混燃燒為研究對象,重點對嵌銀絲端燃藥柱燃燒過程進行分析。考慮壓強轉(zhuǎn)級對增速比的影響,實現(xiàn)了整個燃燒過程增速比的無級變速,獲得該類型裝藥內(nèi)彈道性能,為藥柱設計提供參考。

1 燃面退移規(guī)律分析

1.1 藥柱模型

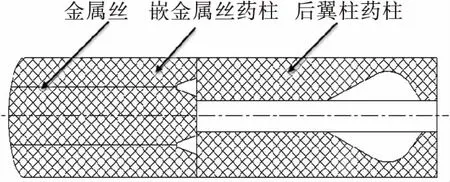

兩級藥柱裝藥模型如圖1所示,前藥柱為嵌銀絲端燃結(jié)構(gòu);后藥柱為翼柱型結(jié)構(gòu)。前后藥柱同時燃燒,后藥柱和部分前藥柱為發(fā)動機提供大燃面,滿足一級短時大推力要求;一級工作結(jié)束后只剩下前藥柱以端燃嵌金屬絲的方式為發(fā)動機提供二級燃面,滿足二級長時間小推力的要求。

圖1 嵌金屬絲的兩級藥柱模型Fig.1 Two-stage grain model with embedded wire

1.2 燃燒過程分析

該方案的燃燒室內(nèi)彈道性能是兩級藥柱同時燃燒的一個綜合結(jié)果,高壓段時前、后藥柱同時燃燒,待后藥柱燃燒結(jié)束后,發(fā)動機轉(zhuǎn)入低壓段,僅剩嵌金屬絲藥柱。由于翼柱形藥柱的燃面退移規(guī)律較為簡單明確,不再贅述。因此,本文主要研究嵌銀絲端燃藥柱燃面變化對內(nèi)彈道綜合性能的影響。

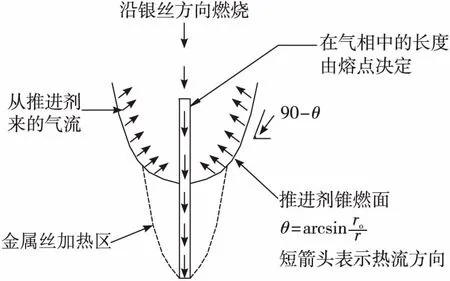

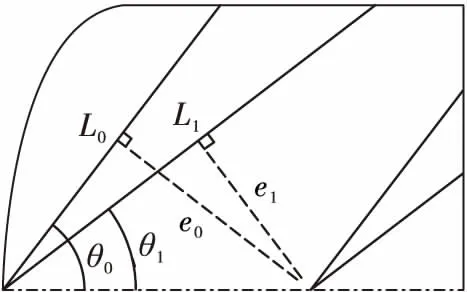

嵌金屬絲藥柱的燃燒模型如圖2所示,燃燒室內(nèi)的燃氣對金屬絲進行對流加熱,熱量沿著金屬絲向內(nèi)傳導,一部分熱量加熱金屬絲,剩余部分熱量加熱緊貼金屬絲的推進劑,從而推進劑的初始溫度增大、燃速提高,進而形成圍繞金屬絲的錐形燃面[16]。推進劑的基礎燃速r0為垂直燃面的燃速,沿金屬絲方向的燃速為r且其遠大于基礎燃速r0。增速比zsb與二者的關系滿足

(1)

式中θ為錐形燃面的半錐角。

圖2 嵌金屬絲藥柱的燃燒模型Fig.2 Combustion model of grain with embedded wire

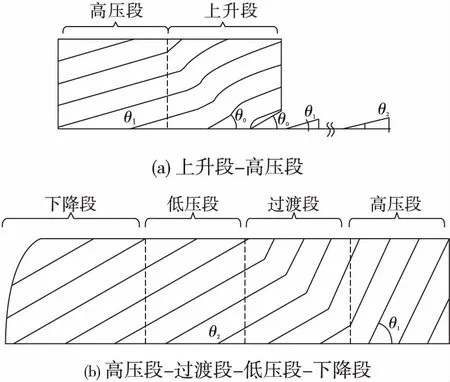

為了更準確地描述嵌金屬絲端燃藥柱燃燒的各個階段,將燃面退移規(guī)律分段表示,見圖3,從右至左按照平行層退移規(guī)律,整個燃燒過程燃面及增速比變化分為5個階段。

1)上升段

圖3(a)為壓強上升段與高壓段時燃面的退移過程示意圖。由于藥柱的初始燃面比藥柱穩(wěn)態(tài)時的燃面小,上升段是一個燃面增加的過程,而且會出現(xiàn)一個最大燃面的時刻。在這個階段,基準模型中以θ0為半錐角的錐面逐步追趕并最終取代圓弧面[5],實際模型中以θ1為半錐角的錐面也逐步追趕并最終取代圓弧面。錐角θ0和θ1對應的錐面追趕圓弧燃面的疊加結(jié)果即為根據(jù)基準燃面轉(zhuǎn)換而來的實際壓強上升段的燃面。

2)高壓段

當θ1對應的錐面完全領先時,燃面趨于穩(wěn)定,對應的壓強進入高壓段。燃面繼續(xù)退移,壓強從高壓段進入低壓段時,金屬絲的增速比會發(fā)生變化[13],因此還存在一個離藥柱端面較遠的金屬絲錐角θ2,高壓段時θ2對應的燃面尚未追上θ1。

3)過渡段

圖3(b)為高壓段-過渡段-低壓段-下降段時燃面退移過程示意圖。在過渡段,低壓下的金屬絲錐角θ2對應的燃面逐步追趕θ1,實際燃面為二者的疊加。

4)低壓段

當θ2完全取代θ1的錐面向前推進,壓強進入低壓段。

5)下降段

待燃燒快結(jié)束時,殘藥繼續(xù)按照平行層退移規(guī)律向前退移,壓強進入下降段。

圖3 嵌金屬絲藥柱燃面的退移過程示意圖Fig.3 Schematic diagram of burning surface regression process in the grain with embedded wire

1.3 燃面及增速比變化

對于嵌金屬絲藥柱,一般情況下實際增速比與基準增速比不同,其對應燃面之間存在一定的換算關系。另外,不同壓強下金屬絲的增速比也不相同,進而造成燃面的復雜性。本文以Pro/E燃面退移得到的燃面肉厚數(shù)據(jù)為基準,計算任意增速比下的燃面肉厚數(shù)據(jù),具體分析如下:

假設θ0為藥柱基準模型中金屬絲的半錐角,增速比為zsb0。實際模型中高壓段的金屬絲錐角為θ1,增速比為zsb1,低壓段的金屬絲錐角為θ2,增速比為zsb2(θ2<θ1≤θ0),而基準模型的增速比為

(2)

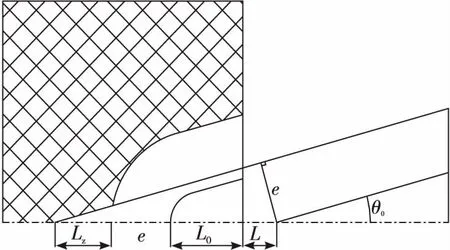

錐角θ0距藥柱端面距離L可以根據(jù)幾何方法求解,見圖4。初始燃面圓弧端面距藥柱端面的距離L0是設計值,為已知尺寸;燃面退移步長e是輸入值,也是已知尺寸;金屬絲錐角超出圓弧面的距離Lz為未知量。已知推進劑燃燒的火焰溫度為Tc,金屬絲熔點為Tr,則可以根據(jù)導熱微分方程求解Lz。因此,距離

(3)

圖4 基準模型中金屬絲錐角位置示意圖Fig.4 Schematic diagram of cone angle positionof wire in benchmark model

2 摻混燃燒下的內(nèi)彈道計算

2.1 高、低壓段增速比及燃面計算

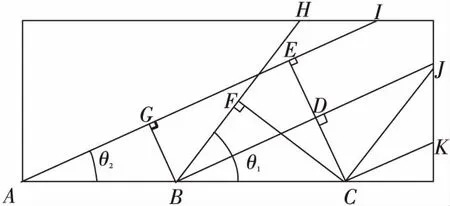

將基準錐角θ0處的燃面記為Ab0,對應肉厚為e0,高壓段實際錐角θ1處的燃面記為Ab1,對應肉厚為e1,二者滿足圖5的幾何關系。

圖5 高壓段的燃面和肉厚計算模型Fig.5 Calculation model of burning surface and thickness in high pressure section

實際肉厚為

e1=rΔt

(4)

式中:Δt為時間步長;r為燃速。根據(jù)圖5中的幾何關系,由高壓段的實際肉厚e1計算基準模型中的肉厚

(5)

同理,低壓段的肉厚對應的基準肉厚

(6)

接著,從基準燃面肉厚數(shù)據(jù)中得到肉厚e0所對應的燃面

(7)

式中R為半徑。

按照等比例關系計算出高壓段的實際燃面

(8)

同理得出低壓段的燃面

(9)

2.2 過渡段增速比及燃面計算

由于過渡段是高壓段金屬絲錐角θ1和低壓段金屬絲錐角θ2對應燃面的疊加,情況比較復雜,見圖3(b)。為簡化計算,假定燃面錐角由θ1瞬間轉(zhuǎn)換為θ2,其錐角對應的母線由BH變?yōu)锽J,其對應的肉厚由CF轉(zhuǎn)換成CD,二者之間存在一個肉厚差Δe,將此時藥柱退移的總?cè)夂裼洖閑w(后翼柱藥柱燒完時嵌金屬絲藥柱對應的肉厚也為ew,該值為固定值),存在CE=CF=ew。

圖6 過渡段的燃面和肉厚計算模型Fig.6 Calculation model of burning surface and thickness in transition section

根據(jù)幾何關系可知

(10)

(11)

因此,過渡段的基準肉厚

(12)

同樣,在基準燃面肉厚數(shù)據(jù)中插值得到該映射肉厚e01對應的映射燃面Ab0,然后根據(jù)幾何關系換算成實際燃面

(13)

2.3 內(nèi)彈道計算

嵌金屬絲裝藥發(fā)動機的內(nèi)彈道按照零維內(nèi)彈道方程計算。由于前后藥柱采用的推進劑為同一體系,二者的壓強指數(shù)n差別不大。為簡化計算,假設前后藥柱在不同壓強下工作時壓強指數(shù)相同。由于前后藥柱同時燃燒,其平衡壓強公式為

(14)

式中:c*,ρ,Ab為推進劑的特征速度、密度和燃面;At為噴管喉道面積;a為燃速系數(shù);下標q為前藥柱;h為后藥柱。燃速滿足以下公式

(15)

(16)

高壓下噴管的燒蝕率為ε1,低壓下的噴管燒蝕率為ε2,則噴管喉道直徑為

dti=dt+2εiΔt(i=1,2)

(17)

最后,按照以下公式計算推力

F=CfpcAt

(18)

式中Cf為推力系數(shù)。至此,嵌銀絲裝藥單室雙推力兩級發(fā)動機摻混燃燒內(nèi)彈道計算的控制方程全部建立,進而編寫內(nèi)彈道程序,輸入設計參數(shù)就可以獲得發(fā)動機的內(nèi)彈道曲線。圖7對比了計算和試驗分別獲得的推力曲線,可以看出,兩條曲線推力的變化趨勢完全相同,均存在壓強上升段-高壓段-過渡段-低壓段-下降段。兩條曲線在高壓段的兩個推力峰吻合較好,該區(qū)域計算誤差小于3%。第一個推力峰為銀絲錐角追趕圓弧面導致燃面增加造成,第二個推力峰是后翼柱藥柱燃面增大引起的。另外,兩條曲線在低壓段同樣吻合良好,該區(qū)域計算誤差小于5%,能夠反映低壓段的平均壓強和工作時間。上述研究結(jié)果證明了計算模型的合理性和程序的可靠性。

3 結(jié)論

1)嵌金屬絲端燃的兩級雙燃速藥柱摻混燃燒下不同階段的藥柱燃面及增速比模型和計算方法正確可行。

2)考慮壓強轉(zhuǎn)級對增速比的影響實現(xiàn)了整個燃燒過程增速比的無級變速,不僅與實際過程吻合良好,而且簡化了內(nèi)彈道計算的復雜性。

3)本文的計算方法能夠準確預示嵌金屬絲裝藥摻混燃燒的發(fā)動機內(nèi)彈道性能,計算誤差小于5%,可作為該類型發(fā)動機內(nèi)彈道性能計算工具。