木薯寬窄雙行起壟栽培模式及機械化種植技術研究

鄧干然,何曉明,呂以志,鄭 爽,崔振德,覃雙眉,何馮光

(1.中國熱帶農業科學院農業機械研究所/農業農村部熱帶作物農業裝備重點實驗室,廣東 湛江 524091;2.湛江市農業技術推廣中心,廣東 湛江 524000)

【研究意義】木薯與馬鈴薯、甘薯被稱為世界三大薯類作物,是全球年產超億噸的七大作物之一,有“地下糧倉”“淀粉之王”的美稱。木薯在我國已有200年的栽培歷史[1],除傳統華南熱作區種植,在長江以南與西南各省[2]甚至山東[3]都有成功種植的記錄。木薯過去作為糧食而栽培,改革開放后主要作為淀粉工業原料或燃料乙醇原料。由于國內木薯深加工產業需求旺盛,木薯進口量逐年上升且趨勢迅猛,2016年木薯干凈進口量達到756萬t,木薯粉凈進口量達到207萬t[4]。2007—2017年我國木薯貿易凈進口量從524.32萬t增長到1 045.86萬t,年均增長7.15%,2017年木薯凈進口量是當年國內產量的2倍多[5]。2017年9月,國家發展改革委、國家能源局等多個部門聯合印發《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》,明確在全國范圍內推廣車用乙醇汽油,到2020年基本實現全覆蓋。木薯作為一種優良的燃料乙醇加工原料,我國的木薯需求還會進一步擴大。然而,與需求迅猛增加相反,木薯種植面積在我國卻持續減少。2000—2016年,我國木薯收獲面積占世界比重從1.41%下降到1.24%,產量也從2.17%下降到1.73%[5]。木薯種植面積縮減的原因,一方面是其他綜合效益更好的作物逐步替代了木薯;另一方面是木薯人工勞動成本高,未能充分實現生產管理機械化。目前我國在木薯生產過程中勞動強度最大的是種植和收獲環節,分別占木薯生產總勞動力的12%、61%[6],人工收獲成本過高已是產業發展的瓶頸問題。【前人研究進展】為解決木薯收獲機械化,近年來我國研發了多種木薯收獲機,這些收獲機主要以66.2 kW輪式拖拉機為牽引動力,作業機組與目前中國木薯栽培農藝不相適應(農藝上采用行距為80~100 cm的等行距平種),造成收獲機挖掘塊根時,拖拉機行走輪不可避免地碾壓在木薯行上而壓斷木薯塊根,造成塊根損失率高達17%[7],收獲機具難以滿足實際生產的要求,推廣應用進展緩慢。【本研究切入點】推進木薯生產機械化,農機和農藝融合統一是基礎,兩者只有高度結合才能充分發揮農業機械和種植技術的潛力[8],而目前國內外在木薯農機農藝融合的研究極少,沒有可以直接借鑒應用的農藝模式。【擬解決的關鍵問題】本研究旨在探索一種適宜機械化種植與收獲的木薯栽培新模式,并針對這種新模式研制了開發配套的木薯種植機械化技術,以期促進農機農藝融合、加快木薯收獲機械的推廣應用。

1 常規木薯栽培模式及其對機械化作業的影響

1.1 常規木薯種植主要模式

常規木薯的栽培模式一般采用平種模式,按種莖方向有平放、斜插和直插3種扦插形式[9]。鑒于不同品種木薯的生物性狀、栽培地域的氣候土壤條件,木薯栽培模式有一定的差異。謝向譽等[10]對華南205和新選048品種木薯,采用平插種植方式,株行距為80 cm×80 cm;周明強[11]對華南6號木薯采用株行距80~100 cm×100 cm; 劉連軍等[12]針對桂墾09-11木薯品種頂端分枝角度小、生長勢強、不宜密植的特點,采用株行距為100 cm×100 cm或100 cm×80 cm;嚴華兵等[13]對桂木薯6號采用株行距為100 cm×80 cm;嚴煒等[14]對新選048木薯品種采用株行距80 cm×100 cm;韋本輝等[15]對桂木薯1號品種采用的株行距一般為80cm×100cm或90 cm×90 cm;黃堂偉等[16]對南植199木薯品種采用的株行距為 100 cm×90 cm;IRIé R 等[17]采用的株行距為90 cm×90 cm;MAPITA等[18]采用100 cm×100 cm; Amponsah等[19]采用距行距為120 cm×80 cm。無論何種方式栽培,木薯常規種植都采用等行距種植,且主要依靠人工作業,種植的標準化和規范性差,行距寬窄偏差大、行向直線度差,不利于機械化作業。

1.2 常規木薯種植機械化作業存在主要問題

1.2.1 木薯行距與拖拉機輪距不匹配 常規等行距種植模式與66.2 kW拖拉機輪距不匹配,造成機械化作業時拖拉機輪胎壓行,壓傷木薯植株或壓斷木薯塊根,尤其是機械化收獲損失可高達17%。木薯種植區普遍在丘陵山區,目前生產上主流動力設備為66.2 kW拖拉機,該型拖拉機性價比較高,適合多種作業。木薯機械化作業,瞄準66.2 kW拖拉機,一是充分利用現有主流動力拖拉機,不額外增加社會成本;二是根據作業性質,低于66.2 kW或更小的拖拉機動力不足支撐木薯聯合種植機、木薯桿粉碎處理機和塊根挖掘收獲機的動力要求。然而,常規木薯種植行距與66.2 kW拖拉機輪距不匹配,易造成機組作業困難、作業效率低,尤其是收獲作業質量達不到要求。

1.2.2 拖拉機收獲作業對行困難 常規平種模式導致木薯塊根挖掘收獲時機組無法對行收獲,作業質量差。木薯塊根挖掘收獲機作業前,必須事先將地上高大的木薯秸稈機械化粉碎處理。而平種木薯秸稈經粉碎機粉碎作業后,耕地表面實際看不出任何壟形和行向,機組無法對行挖掘。據測定,木薯塊根分布幅寬平均約60 cm[20],不對行挖掘的后果就是拖拉機輪胎壓碎壓斷木薯塊根,挖掘機挖斷木薯塊根、挖散木薯串,致使木薯機械化收獲損失率大、傷薯率高、撿拾困難,最終機械收獲不可實施。人工砍桿留茬方便對行挖掘,但每公頃數十噸的木薯秸稈人工成本高,從而降低木薯種植效益。

1.2.3 土壤板結收獲阻力大 常規平種模式土壤板結嚴重,導致木薯塊根收獲挖掘功耗大。木薯產區多在華南多雨和粘重土壤地帶,平種木薯地排水不暢易受澇,干旱時則造成粘重土壤板結,木薯挖掘收獲機具工作阻力大,薯、土分離困難,作業機組負荷大、能耗高,機具磨損加快。因此,常規木薯種植模式是目前制約木薯規模化和機械化發展的最主要原因,需要引入一種適宜全程機械化作業的新型木薯種植農藝模式。

2 木薯寬窄雙行起壟栽培模式設計

2.1 種植模式

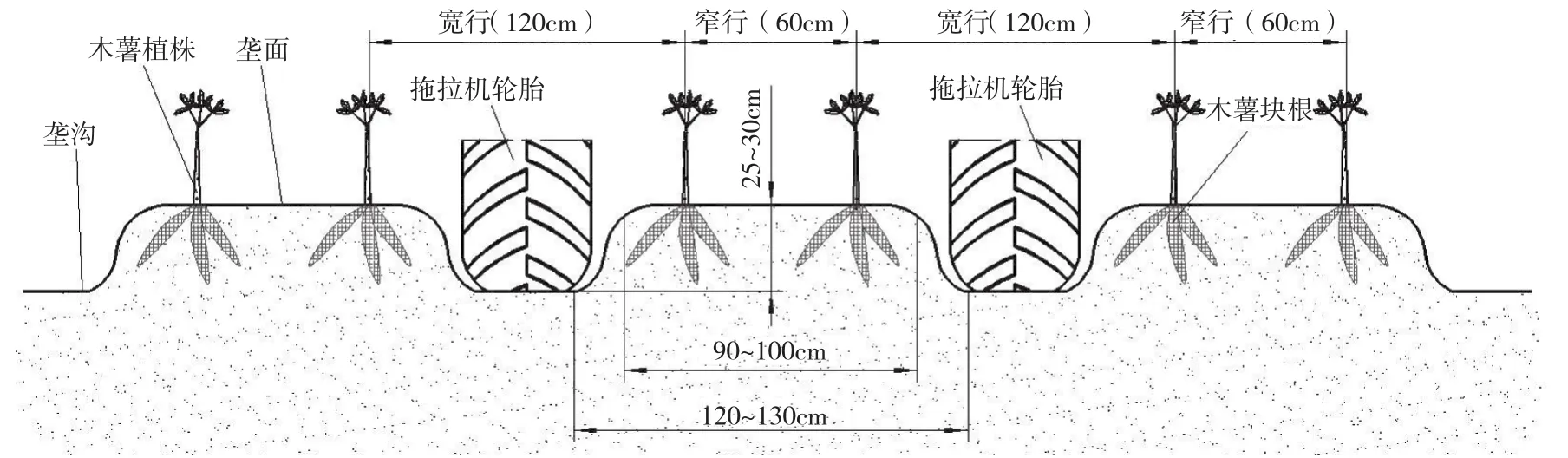

根據木薯常規種植對機械化作業的不利影響,為推進農機農藝結合,依據66.2 kW拖拉機的輪距規格,我們研究制定木薯寬窄雙行起壟種植的栽培模式,即起壟高25~30 cm、壟面寬90~100 cm的大壟,每個大壟上種植2行木薯,鄰壟木薯行距與壟上木薯行距不相等,構成寬窄行。該模式考慮全程使用同型號機械化作業、挖掘收獲節能,并達到木薯穩產、高產效果。該種植模式對常規木薯種植主要農藝參數進行了調整改變(圖1)。

圖1 木薯寬窄雙行起壟種植模式Fig.1 Wide and narrow double-row ridging cultivation mode for cassava

2.2 主要農藝參數

2.2.1 株行距要求 木薯寬窄雙行起壟種植采用寬行和窄行結合的方式,其中寬行距120 cm,窄行距60 cm。寬行內供拖拉機輪胎行走,而拖拉機都是跨著窄行前進作業,行走輪兩側均留出足夠的距離,以盡可能避免木薯挖掘收獲作業輪胎壓到木薯塊根,減少壓傷和壓斷。在株距方面,針對不同品種木薯,采用不同株距,如對株形較小的品種如南植199選擇60~70 cm的株距;對株形較大的品種,可選擇80 cm或更大株距。

2.2.2 壟形要求 根據株行距的要求,用起壟機起梯形大壟,1個大壟上種植2行木薯,此2行木薯構成窄行。梯形壟的壟面寬度約90~100 cm,壟底寬度約120~130 cm,壟形高度約25~30 cm。拖拉機跨行行走時對壟底邊沿有一定的碾壓,但不影響種植作業,挖掘收獲時壓薯的機率也大大降低。選擇較高的壟形,一是便于營造松軟的土壤保證木薯生長期間雨季排水(木薯忌澇);二是有利于壟形在雨水沖刷后仍能保持一定的高度,為后續挖掘收獲作業提供對行作業的條件;三是有利于降低土壤浸水板結,在木薯塊根收獲時可顯著減少拖拉機負荷和收獲機的過土負重;四是通過壟形設定一個特定的土壤空間,限制木薯塊根的生長范圍在大壟以內(主要是長度),減少木薯塊根的長度而增加薯徑粗度,改善塊根的聚集度,可顯著減少機械挖掘的斷薯率和損失率,非常有利于機械化收獲。

2.2.3 種植密度要求 按照上述參數種植,以南植199品種為例,選擇70 cm株距時,木薯種植密度約15 750株/hm2,較常規等行距種植,單位面積實際木薯有效株數相當,有利于穩產保產。從實踐看,南植199株形較小、可密植(秸稈少、薯形小),更適宜機械化作業。

3 適用于寬窄雙行起壟栽培模式的木薯種植機械研制

3.1 1GL-180型木薯旋耕起壟機

根據木薯寬窄雙行起壟種植對壟形的要求,我們研制了專用的1GL-180型木薯旋耕起壟機,以66.2 kW拖拉機為動力,生產效率為0.6~0.8 hm2/h。

1GL-180型木薯旋耕起壟機基于通用旋耕機進行二次開發而成,在旋耕機后部加裝了一套成壟集土器。成壟集土器呈梯形體,頂部和兩側設有壓泥板,利用旋耕刀組的切土拋土的特性,在土壤松碎過程中,實現對土壤的輸送、堆積和整形[21],獲得種植木薯所需、三面平整的壟形。旋耕刀片在刀軸上呈左右對向安裝,以形成兩側土壤向中間堆積的效果。土壤較松軟、耕層較深的木薯地,可用1GL-180型木薯旋耕起壟機一次作業即可獲得壟形。土壤較板結、耕層較淺的木薯地,需要先深松旋耕一次碎土并增加耕層土壤,使壟形成型好、壟面平整、覆蓋嚴密。

作業時,根據不同耕地土質情況,起壟高度和壟面寬度有一定差異,較松軟或耕層較深的土質起壟30 cm高度;較濕軟的泥土,壟面寬度保持較好;干燥土壤流動性較大,壟面邊沿的泥土有下滑現象,壟面寬度將有所縮小;板結土質或耕層較淺的土壤,起壟高度約在25 cm。在一定范圍內的壟形變化,對木薯機械化種植和生長影響不大。

圖2 1GL-180型木薯旋耕起壟機及壟形效果Fig.2 1GL-180 cassava rotary tillage ridge machine and ridge effect

3.2 2CM-2型壟作式木薯聯合種植機

根據木薯寬窄雙行起壟種植壟形的要求,我們研制了2CM-2型壟作式木薯聯合種植機,以66.2 kW拖拉機為動力,配備2名操作工,生產效率為0.6~0.7 hm2/h。2CM-2型壟作式木薯聯合種植機,由機架、驅動地輪、開溝器、切種裝置、施肥機構、種莖架、肥料箱、座椅、覆土機構、護壟板等組成。作業時,種植機在大壟上沿縱向一次完成2行木薯的種植,包括開種植溝、木薯切種、下種、施肥和覆土。種植機切種機構、施肥機構依靠一對驅動地輪獲得動力,以鏈傳動與齒輪傳動相結合的傳動方式,能夠適應田間惡劣多變的作業環境;特殊設計的種莖切斷裝置,解決了切種過程中出現的漏切、堵塞等問題,種莖切斷長度16 cm,長度均勻度≥85%,種莖破損率≤4%[22]。為防止種植過程中壟形被破壞,木薯種植機設有1對保持壟形的側面護壟板和1片后壟面刮板,使種植前后壟形基本保持不變。

圖3 2CM-2壟作式木薯聯合種植機與木薯生長效果Fig.3 2CM-2 ridge combined planter and growth effect of cassava

為防止雜草先于木薯出苗而影響木薯生長,應在木薯種植完成后5 d內采取苗前土壤封閉除草劑來防控雜草。噴灑封閉除草劑,亦通過使用66.2 kW拖拉機后懸掛的市售噴桿噴藥機來完成,以保證噴藥過程作業機具不破壞壟形。

4 木薯寬窄雙行起壟栽培模式及機械化種植技術應用實踐

4.1 試驗與生產應用情況

為評估驗證木薯寬窄雙行起壟栽培模式及機械化種植技術的適應性、可行性和機械化收獲效果,我們聯合相關單位,在2017年春季在國投廣東生物能源有限公司木薯生產基地(包括雷州、遂溪、電白等市縣)進行400多hm2生產應用的基礎上,2018年春季分別在廣東湛江市麻章區湖光鎮、廣西北海市合浦縣石灣鎮、海南白沙縣邦溪鎮、云南保山市隆陽區潞江壩鎮等4個木薯產區,進行30多hm2的適應性試驗示范,包括種植、木薯秸稈粉碎還田、挖掘收獲等全程機械化。4個木薯產區當年收獲期測定木薯產量分別為42、33 、38 、39 t/hm2。參照試驗地當年產量,采用寬窄雙行起壟栽培模式和機械化種植技術,木薯產量與常規種植模式的產量總體相當或更高,具有很好的生產適應性和經濟可行性。在機械化收獲方面,各試驗基地均采用66.2 kW拖拉機牽引振動鏈式木薯挖掘收獲機進行收獲作業,有效避免機具碾壓木薯行、顯著減少斷薯,測定損失率均低于5%,達到生產要求。

4.2 主要技術經濟性分析

前述人工種植存在標準化和規范性差、行距寬窄偏差大、行向直線度差等問題,還存在種徑長度不一、種植深度不一、施肥不均勻、覆土不均勻等問題,種植質量難以控制。而機械化種植標準化和規范性好、行距寬窄偏差小、行向直線度好,種徑長度一致、種植深度一致,施肥、覆土比較均勻。各試驗點的試驗證明,機械化種植的木薯出苗、苗期生長均明顯優于人工種植。

在種植效率方面,人工種植效率為0.067 hm2/人·天;2CM-2壟作式木薯聯合種植機以3人(1名機手、2名操作手)為一個作業組,一個作業組可種植0.6 hm2/h,每天(8 h)可種植4.8 hm2,人均種植效率為1.6 hm2/d,提高了23倍以上。

在種植成本方面,按照2018年的價格測算,人工種植木薯包括備種、開溝、下種、施肥、覆土,全程人工種植效率為0.067 hm2/人·d,人工費用約150元/d,人工種植成本約為2 250元/hm2。機械化種植,1GL-180型木薯旋耕起壟機旋耕起壟作業成本450元/hm2,2CM-2壟作式木薯聯合種植機作業成本600元/hm2,合計種植成本為1 050元/hm2。機械化種植成本比人工種植成本低1 200元/hm2,節省成本超過50%。而且,隨著今后人工成本的進一步上升,機械化種植的優勢將更加突出。

5 討論

生產試驗證明,木薯寬窄雙行起壟種植模式和機械化種植技術,是從源頭上解決木薯生產全程機械化農機農藝結合的可行之路。對于這種新型的栽培模式要全面取代現行的常規種植模式,還需要廣大科技工作者繼續深入研究和試驗,如針對不同品種、不同區域、不同土壤等種植試驗示范,配套這種模式的施肥、植保、中耕管理措施研究,基于這種模式下與其他作物的間套作研究,以及針對這一模式體系化設計研制配套的耕、種、管、收系列生產管理機械等。只有徹底解決機械化,我國木薯產業才有可能持續發展。

6 結論

木薯采用寬行距為120 cm、窄行距為60 cm、壟高為25~30 cm的寬窄雙行起壟種植方式,是一種適宜全程機械化、保證木薯產量的新型栽培模式。配套的1GL-180型木薯旋耕起壟機與2CM-2型壟作式木薯聯合種植機,可對這種栽培模式實施高效機械化作業。木薯寬窄雙行起壟種植,是解決木薯機械化收獲農機農藝融合的可行途徑,也為推進木薯生產全程機械化創造了有利條件。