大型圓盤式結構轉子支架現場焊接技術

潘峰 梁城 金永紅

摘要:針對大型分瓣圓盤式結構轉子支架,為了降低制造成本并保證轉子支架現場焊接后尺寸精度要求,通過對焊接變形趨勢的分析,采取預先防焊接變形工藝措施和在焊接過程中控制變形趨勢的方法,此方法在柘林電站大型分瓣圓盤式轉子支架制造中進行了實踐。結果表明,在現場焊接綜合控制工藝措施下,焊接后尺寸精度符合設計要求;與傳統工藝相比,取消了現場焊后加工的要求,達到了降本增效的效果,為以后同類型轉子支架現場焊接提供了制造經驗。

關鍵詞:圓盤式結構轉子支架;工地組焊;焊接變形

中圖分類號:TG 442

Abstract:In order to reduce manufacturing costs and ensure dimensional accuracy which required by rotor spider after on-site welding for large split disc-type rotor spider?it is adopted pre-welding deformation preventive measures and methods of controlling deformation trend in welding process by means of analyzing welding deformation trend. This new technique has been applied in the on-site construction of large split disc-type rotor spider in Zhelin hydraulic power station. The results show that the process is effective and feasible?the dimensional accuracy meets ??the design requirements. Compared with traditional process?it reduces the cost and improves the efficiency which eliminates the post-weld machining. It provides manufacturing experience for the same type of rotor spider on-site welding in the future.

Key words:disc-type spider frame; on-site welding; welding technology

0?前言

水輪發電機是將水輪機傳輸的機械能轉化電能的設備,其中定子和轉子是能量轉化的核心部件,轉子支架支撐轉子磁軛和磁極,共同組成轉子部套。對于大中型混流式水輪發電機組,由水頭和流量決定了其選用較低的轉速,因此造成轉子支架尺寸較大,結構較為復雜。考慮運輸等因素,常采用分瓣結構,現場進行組焊。由于其制造質量的優劣直接影響發電機轉子運行的穩定性、可靠性、安全性及使用壽命,因此轉子支架焊接在水輪發電機機組的制造中占有重要的地位。

對于大中型混流式水輪發電機分瓣轉子支架,以往采用現場組焊后再用專用設備進行加工,來保證設計尺寸要求的工藝方法,對于此種工藝,需專用設備,增加制造成本,且延長現場制造周期,因此需探索一種新的工藝制造方法,降低制造成本。以柘林電站分瓣轉子支架為例,在制造廠內先加工到設計尺寸,在現場焊接過程中,通過防焊接變形控制措施,控制轉子支架焊接變形,滿足設計尺寸公差要求,不再進行機加工。

1?柘林轉子支架結構特點及尺寸精度要求

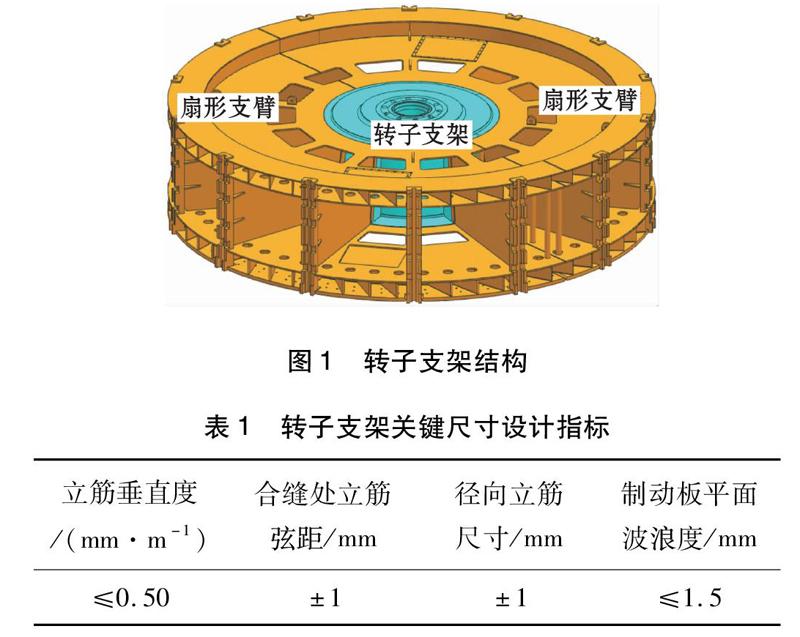

柘林水電站共6臺機組,總裝機容量420 MW,文中為1#機組增容改造項目。柘林水電站轉子支架采用輻射式圓盤式結構,如圖1所示,主要由轉子支架中心體和2瓣扇形支臂等組成,其主要材料為Q345B,總高度1 675 mm,最大外徑尺寸6 860 mm,總質量37.7 t,其中轉子支架主要設計指標尺寸見表1[1]。

2?柘林轉子支架焊接工藝分析及措施

從表1轉子支架關鍵尺寸設計指標的數據分析,裝焊后尺寸精度要求高,因此需從結構設計、焊接防變形工藝控制措施以及合理的裝焊工藝流程等方面綜合分析,采取有效技術來保證整體轉子支架現場焊后尺寸精度。

轉子支架現場組焊的主要焊接量在于轉子支架扇形支臂之間對接焊接、轉子支架扇形支臂與中心體焊接。這些結構組件間焊接是產生焊接變形的主要因素,控制這些焊接變形,是保證現場焊后轉子支架尺寸精度的關鍵。

(1)對于轉子支架中心體筋板與轉子支架扇形腹板,在設計上采用搭接角焊縫形式,避免對接焊縫過大焊接收縮而產生的整體變形,主要是影響制動板平面尺寸精度的波浪度變形[2]。

(2)預先設計反變形量。分析扇形支臂變形趨勢,對接焊縫收縮經驗值,將兩瓣扇形支臂在焊前裝配,預留焊接收縮量,同時整個扇形支臂較理論值略下沉,焊后抵消焊接變形,達到尺寸精度要求。

(3)增加結構剛性,減少焊接變形。在轉子支架中心體部件中的上、下圓盤與轉子支架結構件的扇形上、下環板以及轉子支架結構件的扇形板之間對接焊縫處,預先設置工藝搭板。在電站預埋安裝基礎上,增加自制支撐架加固基礎,使轉子支架中心體與基礎形成剛性連接,以增加轉子支架剛性。

(4)合理焊接順序。總體原則從里到外,對稱分段退步焊,同時分別在扇形支臂x,y軸方向架設百分表,適時監測焊接變形,根據變形量隨時調整焊接順序,達到焊接變形符合預先設定要求。

(5)增加錘擊消應工藝措施,降低焊接殘余應力,減小焊接變形量[3]。

以上控制轉子支架現場焊接變形量的工藝措施是相輔相成的,在實際作業過程中,必須根據測量反饋值進行動態調整,如焊接規范大小、焊接層數、焊接位置、焊接長度及搭板去除時機等,才能達到預期效果,滿足尺寸精度要求。

3?轉子支架焊接組焊

3.1?轉子支架裝配

吊裝轉子支架組焊支墩于安裝間基礎上,用框式水平儀水平要求≤0.03 mm/m,吊裝轉子中心體于轉子支架組焊支墩上就位,水平要求≤0.03 mm/m,用螺栓將轉子支架中心體與轉子支架組焊支墩把合牢固(圖2)。

在電站預埋安裝基礎上,增加自制支撐架加固基礎(圖3),使轉子支架中心體支墩與6件扇形支臂等高支墩形成剛性連接。

吊裝6件等高支墩,吊裝扇形支臂,如圖4所示。由于考慮焊縫收縮的影響,合縫處預留焊接收縮量3 mm。

3.2?測量工裝與工藝拉筋

由于轉子支架中心體及扇形支臂均為精加工部件,裝配精度要求高,測量工具采用轉子測圓架、水準儀、內徑千分尺等,數據精度應在0.01 mm以內,圖5為立筋測量示意圖。吊裝轉子測圓架,如圖6所示。調整垂直度(≤0.02 mm/m)、半徑尺寸及轉子支架中心體同心度(≤0.05 mm/m)。

調整轉子支架中心體及扇形支臂,滿足轉子支架安裝要求,在合縫處裝焊工藝搭塊,并分別在扇形支臂x,y軸方向架設8只百分表,其目的為適時監測焊接變形,并根據變形量隨時調整焊接順序控制焊接變形,如圖7所示。

3.3?轉子支架焊接

轉子支架主要焊縫為:①中心體與支臂腹板間14條對接立縫;②上、下翼板間4條徑向焊縫;③上、下翼板與中心體間的2條環縫;④扇形板間徑向焊縫等。

采用熔化極氣體保護焊進行焊接,焊接參數為:焊接電流120~180 A,電弧電壓21~26 V,焊接保護氣體80%CO2+20%Ar,氣體流量20~25 mL/min,焊接速度8~25 cm/min。

3.3.1?定位焊

按圖8的順序上下和兩側同時對稱施焊。焊接過程中,應多次測量、檢查轉子支架各項尺寸,以便隨時調整焊接順序和滿足圖紙尺寸要求。

3.3.2?焊接順序

焊接過程應采取分段退步焊方式并按如下順序進行(圖9),即1環焊縫→2附件立縫→3上、下環板徑向焊縫→4上、下翼板環縫→5中心體與支臂腹板立縫→重復1~5交替焊接完成。

3.3.3?焊接過程控制要求

(1)應確保坡口兩側200 mm范圍內符合工藝評定要求的最低預熱溫度,且層間溫度不應超過250 ℃。

(2)焊前在各焊縫兩側處,打上測量焊接變形的參考點;在每瓣扇形支臂的扇形板加工面安裝2~3個百分表定時進行監測。

(3)每班開始焊接前必須對焊接過程進行監測和記錄,根據變形情況,及時調整焊接的相關工藝參數及焊工人數。

(4)大立筋的垂直度和徑向尺寸、合縫面兩側大立筋的弦距以及制動板的平面度需作為重點監測對象進行監測。

(5)焊接時采取在焊接熔池未完全冷卻的情況下,進行錘擊消應處理,底層和蓋面層除外。

3.4?焊接前后尺寸檢查

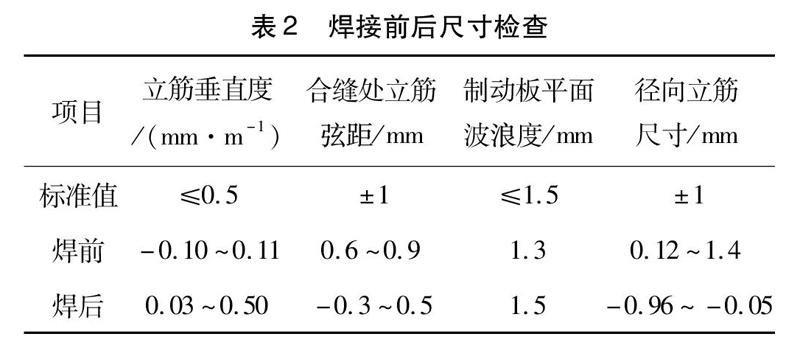

通過表2焊接尺寸數據分析,柘林1#轉子支架焊接后其主要尺寸指標均符合設計要求。

4?結論

(1)通過系列防焊接變形工藝措施的實施,柘林1#轉子支架現場組焊后主要尺寸指標均達到了設計要求。

(2)建立了針對大型圓盤式轉子支架結構現場裝焊新工藝技術,并通過柘林電站轉子支架項目的實施得到了驗證,為今后同類型結構產品現場組焊提供了一種降本增效新工藝方法。

參考文獻

[1]?中華人民共和國國家質量監督檢驗檢疫總局.GB/T 8564—2003水輪發電機組安裝技術規范[S].北京:中國標準出版社,2004.

[2] 白延年.水輪發電機設計與計算[M].北京:電力工業出版社,1982.

[3] 賈安東.焊接結構及生產設計[M].天津:天津大學出社,1989.

機械制造文摘·焊接分冊2019年2期