某純電動汽車電池包安裝點結構設計

賈安祥

摘 要:隨著汽車保有量的不斷增長,尾氣排放日益侵蝕人類的生存環境,氣候和能源成為人類社會發展需解決的長期問題。純電動汽車的推廣應用,是解決能源和氣候的一個有效的解決方方案。純電動汽車動力電池的安裝點的設計是純電動汽車的關鍵設計結構。本文提出了一種新型動力電池包安裝點結構設計方法,并對安裝點進行仿真結構驗證分析。

關鍵詞:純電動汽車;電池包;安裝點;設計

1 引言

隨著汽車保有量的不斷增長,尾氣排放日益侵蝕人類的生存環境,氣候和能源問題是人類社會發展共同面對的長期問題[1]。為應對全球氣候問題,傳統汽車強國除制定了更為嚴格的排放標準外,中美德等汽車大國都在積極開發新型能源車輛,以期待排放更低,甚至是零排放;并且都根據各自國家的工業發展情況為促進新能源汽車產業的發展制定了相關的扶持性政策[2]。結合中國節能與新能源汽車產業發展規劃,發展純電動汽車對于節能減排具有重大意義。

目前國內純電動汽車平臺開發的汽車較少,絕大部分純電動汽車是在傳統燃油車基礎上電動化后開發的新能源汽車。因此探討適合傳動汽車電動化動力電池安裝點的結構設計方法非常重要。本文提出了一種新型動力電池包安裝點結構設計方法,并對安裝點進行仿真結構驗證分析。

2 純電動汽車電池包安裝點結構設計

2.1 電池包安裝點簡化模型構建

傳統燃油車基礎電動化開發的新能源汽車,電池包安裝點模型和受力承力架構如圖1所示。電池包安裝點采用安裝梁結構,前后貫通且前端與前艙縱梁連接形成有效、連貫的封閉的梁結構。

傳統燃油車電動化過程,電池包通常布置在乘員艙地板下部,其布置位置與側圍門檻關系如圖2所示,門檻梁內板為1.4mm單層鋼板,結構較弱且距離電池包安裝點約有90mm距離,若承擔400Kg電池包重量,在各種工況下的受力,勢必嚴重破壞。根據電池包簡化模型構建思路,設計電池包安裝梁結構,如圖2所示。

2.2 電池包安裝梁(點)結構工程設計

純電動車的動力電池巧妙的布置在車身底板下部,電池包厚度高達168(前底板)/286mm(后座),電池包布置在現有車身下部,影響車輛通過性,總布置綜合評估,車身底板局部配合地方向Z正方向偏移50mm;車身安裝梁結構能確保電池包系統的防護安全。根據電池包重量分布,合理的布置10個電池包安裝點,在電池包的安裝點根據圖2所示斷面設計,進行安裝梁的工程設計如圖3所示。

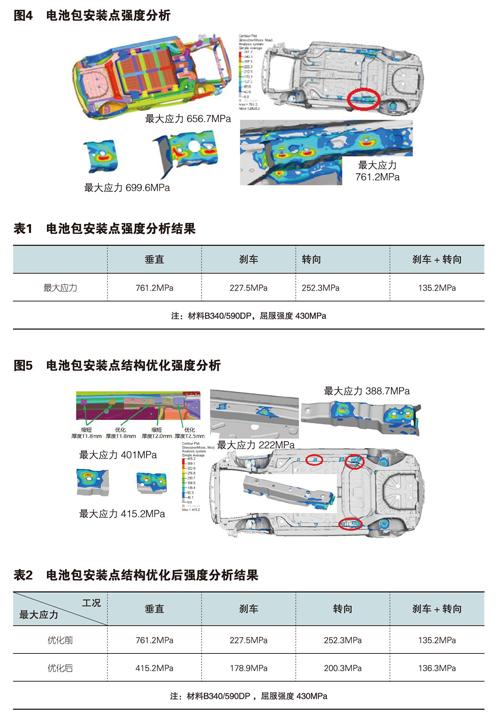

電池包安裝點工程數據按照工藝焊接級次,左右兩側各由6個級次總成和8個單件零部件構成。工程數據提交CAE分析驗證安裝點強度,對垂直(Z3.5g)、剎車(X1g,Z-1g)、轉向(Y1g,Z-1g)、剎車+轉向(X0.7g,Y0.7g,Z-1g)四個工況進行分析,如圖4所示。

各種工況條件進行CAE仿真分析得到如下分析結果。

最大應力大于材料屈服強度,安裝梁材料厚度由1.5mm變更為1.8mm,安裝板材料厚度增加2.0mm/2.5mm,同時優化安裝點安裝板的接觸面積,優化后的數據再進行CAE分析;

工程結構優化后,仿真最大應力降低明顯,并滿足要求,分析結果見表2。可考慮把最大應力在250MPa以下的零部件(如零件清單序號3、5、6)材料可更換為B250P1,材料厚度不變。有效的滿足零部件性能,并能有效降低零部件材料成本。

3 結語

傳統燃油車電動化過程,電池包安裝梁結構設計方法可行。并采用CAE分析電池包安裝點各工況下的強度,優化安裝梁的工程數據,能夠有效的減輕零部件重量,材料選擇并滿足電池包安裝點的性能要求。本文的電池包安裝梁結構設計值得其他企業借鑒和推廣。

參考文獻:

[1]馮超.基于HLCA的電動汽車規模化發展對能耗及環境影響研究[D].中國礦業大學(北京),2017.

[2]生態經濟學.低碳經濟視角下我國新能源汽車的發展[J].生態經濟學,2015.