渦軸發動機燃氣渦輪葉片動應力測試技術研究及驗證

張再德,文 華

(中國航發湖南動力機械研究所,湖南株洲412002)

1 引言

通過測量工作狀態下發動機葉片的動應力,可以了解和判斷葉片振動情況,確保葉片在發動機通用規范所提出的強度和壽命要求下工作[1]。葉片動應力測試在發動機研制中非常重要。我國自上世紀60年代中期開始,就采用自制電阻絲應變計和水銀引電器進行了壓氣機試驗,并摸索研制了測試葉片動應力所需的滑環引電器[2]。到80年代,動應力測試技術已基本成熟,與發動機溫度測量、壓力測量等列為常規測量手段[3]。近些年隨著航空工業的發展,國內對動應力測試技術開展了更為廣泛的研究。吳學崗[4]、李卉薈[5]、王奉明[6]等研究了渦輪葉片動應力測試方法,測量到發動機轉速在34 920 r/min時的葉片動應力;陶冶等[7]完成了國內首次大涵道比渦扇發動機風扇葉片動應力測試試飛;劉海鷗[8]、侯明[9]、江平[10]等對渦軸發動機附件傳動齒輪動應力進行了測試研究;李仙麗等[11]研究了基于遙測技術的渦輪轉子葉片動應力測試;彭建等[12]開展了壓氣機轉子葉片動頻動應力測試技術應用研究。

某型航空渦軸發動機返廠檢修時發現燃氣渦輪葉片榫齒出現裂紋,需要對燃氣渦輪葉片動應力進行測試。但由于渦軸發動機燃氣渦輪葉片具有高轉速、高溫的特點[13],其轉速超過45 000 r/min,溫度超過1 000℃,對其進行動應力測試技術難度大,且目前國內尚未開展渦軸發動機燃氣渦輪葉片動應力測試技術研究。為此,根據測試需求,在國內成熟的渦扇發動機渦輪葉片動應力測試技術基礎上,開展了渦軸發動機燃氣渦輪葉片動應力測試技術研究及驗證,以期為同類測量提供參考。

2 測試試驗

2.1 測試系統

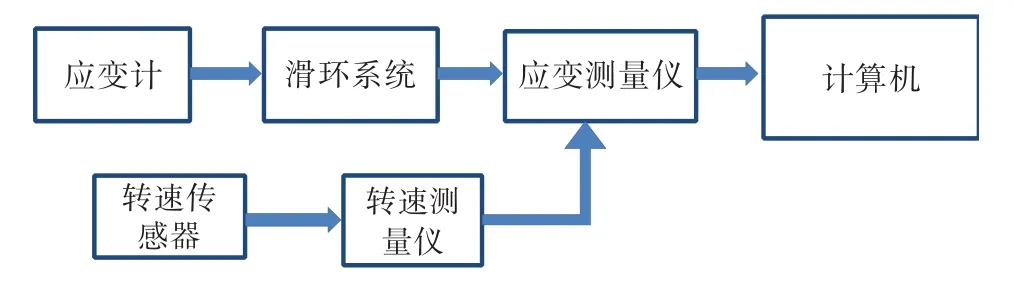

測試系統采用成熟的渦扇發動機高壓渦輪葉片動應力測試系統,由高溫應變計、玻璃絲纖維高溫導線、滑環系統、應變測量儀、計算機等組成,見圖1。從車臺轉速測量儀接入脈沖轉速信號至應變測量儀,轉速信號與應變信號進行同步采集,用于獲得應變-轉速變化曲線。為避免測試數據出現過載數據,應變測量儀選擇AC交流信號。

圖1 應力測試系統示意圖Fig.1 Stress measurement system

動應力測試平臺采用渦軸發動機的核心機,滑環系統安裝在核心機前端。應變計通過火焰噴涂的方法貼在燃氣渦輪葉片上,其引腳與玻璃絲纖維高溫導線線芯采用焊接連接,并用高溫石棉將焊點與燃氣渦輪盤面隔開。玻璃絲纖維高溫導線在燃氣渦輪盤面用金屬薄片保護并沿輪盤徑向引入主軸內部,穿過主軸至前端;在前端將高溫導線轉接為常溫軟引線,與同軸安裝在核心機前端的滑環引電器接線盤焊接。

2.2 數據處理方法

在本文所研究的高溫動應力測試試驗中,因溫度升高會引起應變計和測量導線電阻變化,采集到的應變值需根據靈敏度及測量導線電阻進行修正,具體為:

(1)靈敏度修正。依據高溫應變計實際靈敏度系數對測量應變值進行修正。

式中:e′為應變隨靈敏度變化的修正值,ei為應變測量值,ki為儀器的靈敏度系數,kT為應變計的靈敏度系數。

(2)測量導線電阻修正。采用1/4橋路在高溫條件下進行應變測量時,由于測量導線及應變計阻值隨溫度變化,使得測量值比真實值小,需對測量值進行修正。

式中:e為經靈敏度和測量導線電阻修正后的應變值,RL為測量橋臂電阻,R為應變計標稱阻值(R=120 Ω)。

將式(1)代入式(2)得:

2.3 貼片位置選擇

渦軸發動機燃氣渦輪葉片轉速高、尺寸小、溫度高,導致應變計貼片存活率低。為此,結合燃氣渦輪葉片振型和振動應力分布計算結果,開展了貼片工藝試驗及驗證,最終確定了貼片位置。

2.3.1 貼片位置及方向選取

圖2 測點A、B位置Fig.2 Locations of Measuring points A and B

根據貼片工藝要求和貼片工藝試驗結果,貼片位置選取原則為:選取葉背位置;選取振動應力較大且敏感性較高的方向;選取應變計失效概率小的位置。考慮到葉片的低階振型可能導致葉片榫頭產生較大的振動應力,因此重點關注了葉片前3階振型和振動應力。根據前3階振型和振動應力分布計算結果,分別選取A、B兩點為測點,見圖2。為確定應變計的貼片方向,對比了應變計在測點A、B位置不同方向的敏感性,結果見表1。由表可知,當貼片方向為左偏45°時,A、B兩測點的敏感性更高。

表1 各貼片位置敏感性Table 1 Position sensitivity of each patch

2.3.2 貼片工藝試驗結果

對貼片工藝在核心機上進行了兩輪試驗驗證。第1輪貼了2片葉片進行試驗,結果2片葉片上的應變計均被吹落。第2輪選擇表面潔凈的葉片,并優化貼片工藝,貼了5片葉片(A點3片,B點2片)。結果A點有2片應變計經測試正常,另有1片應變計目視檢查完好,但因引腳損壞無法測量;B點2片應變計組織均已損壞。兩輪試驗驗證表明,A點應變計存活率遠高于B點。為提高動應力測試試驗的成功率,同時兼顧測點的1、2、3階敏感性,對12個應變計(滑環系統共12個通道)按A點貼10片、B點貼2片進行分配。

2.4 試驗譜

針對應變計在1 000℃環境下持續工作時間短這一難題,對核心機正常試車譜進行優化,盡量縮短測試時間,保證應變計在較短的有效工作時間內完成測試。同時,為了解發動機使用中快速加減速狀態對燃氣渦輪葉片動應力的影響,試驗譜中增加了快速加減速,見圖3。圖中,np為動力渦輪轉速,ng為燃氣渦輪轉速。另外,試驗前做好了壓氣機導葉調整和發動機引氣預案,避免因燃氣溫度先達到狀態限制值而導致轉速不能達到100%的狀況。

圖3 核心機動應力測試試車譜Fig.3 Test spectrum of core maneuvering stress test

2.5 測試技術研究

共進行了5輪燃氣渦輪葉片動應力測試技術研究。前4輪試驗先后出現了應變計短路、高溫導線斷裂和線芯竄動等問題,且動應力測試最高轉速僅達到94%全轉速。經技術攻關,第5輪試驗完成了100%全轉速的動應力測試。

2.5.1 第1輪試驗

開車前12個應變計阻值、絕緣完好。當核心機轉速達到33%全轉速時有6個測點無信號,達到56%全轉速時所有測點都無信號。對發動機進行分解檢查發現:①與應變計引腳相連接的高溫導線線芯與輪盤發生觸碰,造成應變計對地短路。揭開應變計引腳與高溫導線線芯連接處的金屬保護薄片,發現保護兩者焊點的高溫石棉脫落,葉片緣板下方有粉沫狀高溫石棉。分析認為,發動機工作時石棉處溫度較高,石棉在高溫作用下變成粉沫,粉沫狀高溫石棉在離心力的作用下從金屬保護薄片與輪盤的間隙中甩出,導致高溫導線的金屬線芯與燃氣渦輪盤面相觸碰。②與應變計連接的高溫導線線芯不在原位,明顯向燃氣渦輪盤徑向竄動,導線與金屬層和葉片榫頭相接觸,導線外層玻璃絲布存在堆積現象。分析認為,高溫導線采用金屬片固定在輪盤上,由于盤徑小,布線路徑有限,導線外層玻璃絲布雖然被固定,但線芯未完全固定,在離心力作用下線芯向輪盤徑向竄動。

為此,采取的改進措施為:①應變計引腳與高溫導線焊接位置采用火焰噴涂的方式固定,高溫導線頭部用金屬管穿入、壓扁后再用金屬薄片固定到盤上;②優化高溫導線布線路徑,盡可能按S曲線布置,在穿盤孔前用玻璃絲套管對兩根高溫導線進行保護,并將一端固定在盤上,見圖4。

圖4 第2輪試驗前高溫導線布線Fig.4 Wiring of high temperature wire before the second test

2.5.2 第2輪試驗

當核心機轉速達到33%全轉速時有1個測點無信號,達到66%全轉速時有9個測點無信號,達到77%全轉速時所有測點都無信號。對發動機進行分解檢查:①高溫導線在穿線孔邊被截斷,盤上高溫導線在離心力作用下將金屬片撕開至盤上凸臺處;穿孔位置處玻璃絲套管已變成細碎狀附著在軸內壁。分析認為,穿孔處導線無保護,易于磨斷。②應變計底膠較寬處應變計附著較好,底膠較窄處應變計易脫落;在葉根曲面較大位置,噴涂焊料易脫落。

針對以上問題采取以下改進措施:①改進開孔位置,確保可用金屬薄片進行孔密封;②應變計貼片基底寬度大于應變計貼片固定寬度,并確保葉根曲面較大位置處的噴涂質量;③再次優化高溫導線在盤上的走線,見圖5。

圖5 第3輪試驗前高溫導線布線Fig.5 Wiring of high temperature wire before the third test

2.5.3 第3輪試驗

當核心機轉速達到78%全轉速時有6個測點無信號,達到88%全轉速時有10個測點無信號,達到94%全轉速時所有測點無信號。對發動機進行分解檢查:盤上穿線孔有一個孔的金屬片撕起,高溫導線斷裂,有8片應變計脫落。

針對以上問題采取以下改進措施:①重新優化貼片工藝參數;②改進輪盤穿線孔密封工藝,將原壓裝封嚴篦齒后進行穿線孔密封改為先將金屬薄片部分點焊在轉子上后再壓裝封嚴篦齒;③重新優化高溫導線在盤上的走線,見圖6。

圖6 第4輪試驗前高溫導線布線Fig.6 Wiring of high temperature wire before the fourth test

2.5.4 第4輪試驗

當核心機轉速達到78%全轉速時有8個測點無信號,達到88%全轉速時有10個測點無信號,達到93%全轉速時所有測點無信號。對發動機進行分解檢查:①有3片應變計被高速氣流整片吹掉,另有2片應變計其靠近葉根轉角處的部位被吹掉,還有2片應變計出現損傷。②盤上有兩處壓線的金屬薄片被撕起,兩處與應變計焊接的導線端頭向葉尖方向竄動而與轉子相接觸導致短路。③穿線孔前的金屬薄片對導線磨損嚴重,導致測量導線與金屬片相接觸從而引起測量橋路短路。

針對以上問題采取下列改進措施:①改進玻璃絲纖維高溫導線,更換為耐磨的高溫鎧裝導線,同時改進金屬薄片保護高溫導線的方式,點焊不銹鋼片壓牢鎧裝導線在渦輪盤上;②優化鎧裝導線穿過燃氣渦輪盤面凸起位置的方式;③優化鎧裝導線在盤上按弧線走線的路徑;④改進應變計貼片工藝;⑤改進應變計與鎧裝導線焊接接頭位置保護方式。

2.5.5 第5輪試驗

核心機轉速達到100%全轉速時,有10個測點無信號,2個測點有正常信號。

3 試驗結果與分析

表2給出了5輪測試試驗A、B測點各階次的最大振動應力。燃氣渦輪葉片前有21片導葉,14個燃油噴嘴,燃氣渦輪葉片后有帶4個支板的承力機匣和動力渦輪導葉等,這些零部件均對燃氣渦輪葉片產生了激振倍頻。

根據5輪測試得到的動應力數據,對燃氣渦輪葉片榫齒裂紋位置高周疲勞強度進行評定。高周疲勞儲備系數不小于2.5,滿足評定要求,表明葉片榫頭裂紋位置高周疲勞強度滿足要求。

將實測主要共振轉速(取多次測試共振轉速的平均值)與采用盤-片耦合法計算得到的共振轉速進行對比,見表3。由表可知,燃氣渦輪葉片共振轉速的實測值與計算值基本一致,表明共振轉速測試結果準確有效。

4 結論

針對渦軸發動機燃氣渦輪葉片動應力測試需求,開展了渦軸發動機燃氣渦輪葉片動應力測試技術研究和驗證,結論如下:

表2 5輪動應力測試試驗結果Table 2 Maximum vibration stress of measuring points A and B dynamic stress test

表3 主要共振轉速實測值與計算值對比Table 3 The comparison of main resonance speed

(1)燃氣渦輪葉片在工作轉速范圍內均存在3階共振,取其平均值,對應的共振頻率在5 400 Hz、8 800 Hz和12 000 Hz附近,共振轉速在36 952 r/min、25 715 r/min和38 685 r/min附近;葉片榫頭裂紋位置高周疲勞強度滿足要求。

(2)試驗中采取加寬基底噴涂固定應變計、優化高溫導線布線、改進高溫導線等測試工藝,可提高動應力測試技術水平,成功完成了渦軸發動機燃氣渦輪葉片動應力全轉速測試。

(3)文中的渦軸發動機高轉速燃氣渦輪葉片動應力測試技術,具有實際應用價值,可為同類測量提供參考。