船舶冷藏集裝箱艙室內通風方式的數值模擬及實驗研究

闞安康 王寧 毛賞 楊帆 曹丹

摘要:為研究風冷式冷藏集裝箱在遠洋運輸中的船舶艙室內的通風散熱問題,以艙室內的通風散熱系統為研究對象,采用ANSYS-CFD軟件,模擬在送風和排風兩種不同通風方式下艙室內的溫度分布狀況,并與實驗結果對比。模擬結果與實驗結果具有良好的一致性。最佳通風方式被推薦,為集裝船艙室通風設計提供參考。

關鍵詞:風冷式冷藏集裝箱; 船舶艙室; 通風方式; 優化設計

中圖分類號:U169.42

文獻標志碼:A

Abstract:In order to study the ventilation and heat dissipation of air-cooled reefer container cabins during ocean-going transportation, the ventilation and heat dissipation system of cabins is studied by ANSYS-CFD. The temperature distribution in a cabin is simulated under two different ventilation modes that are air supply and air exhaust, and the results are compared with the experimental results. The simulation results are in good agreement with the experimental results. The best ventilation mode is recommended, and the results provide a reference for ventilation design of container cabins.

Key words:air-cooled reefer container; ship cabin; ventilation mode; optimization design

收稿日期:2018-08-08

修回日期:2018-09-25

基金項目:上海市自然科學基金(15ZR1419900)

作者簡介:

闞安康(1981—),男,山東濟寧人,高級工程師,博士后,研究方向為多孔介質傳熱傳質、低溫與制冷技術等,(E-mail)ankang0537@126.com

0 引 言

集裝箱運輸船上裝載冷藏集裝箱,一般是直接將集裝箱堆砌成箱堆放置在甲板上,但由于甲板上各種機械設備占據了一定空間,甲板上能放置的冷藏集裝箱量有限。隨著國際海運貿易量的增加,集裝箱船隊的運輸規模也不斷擴大。為提高集裝箱船的空間利用效率,降低船隊整體運輸成本,必須增加船舶的集裝箱裝載數量,在甲板裝載冷藏集裝箱的同時也要充分利用艙室內部空間,因此將集裝箱裝入艙室內部勢在必行[1]。

對于集裝箱進艙后艙室內的通風散熱問題,孔丁峰等[2]、李曼[3]、劉亞姣等[4]利用CFD軟件模擬了不同通風形式下的艙室內部溫度分布狀況,得出送風形式優于排風形式的結論;蔡建國[5]利用變頻風機對艙室內通風系統進行改造,為艙室通風系統的節能改造提供了參考。陳旭[6]通過搭建1∶1的單個集裝箱模型,研究了送風量和集裝箱冷凝器散熱量對艙室內溫度場和流場的影響。劉靜[7]搭建了縮小比例的艙室相似模型進行實驗,并與基于AIRPARK軟件的模擬結果進行對比分析,研究不同通風形式的優缺點并提出改進意見,為集裝箱進艙后艙室通風設計提供了參考價值。

以上研究多偏向于基于相似理論的模型實驗而缺乏與三維仿真軟件的模擬對比分析,因此本文重點研究裝載風冷式冷藏集裝箱的艙室內的通風散熱系統,主要運用ANSYS-CFD軟件模擬機械送風和機械排風兩種通風工況的流場和溫度場,并與實驗結果進行對比,

以達到優化艙室內通風效果的目的,為集裝箱船艙室通風設計優化提供參考。

1 艙室通風模型

1.1 物理模型

本文研究的艙室幾何尺寸為:長14.4 m,寬23.2 m,高16.85 m。艙內最多可以放6層高為2.6 m的冷藏集裝箱。受艙室內部空間大小和現有導架位置的限制,下面5層共能布置43個40英尺(1英尺=0.304 8 m)冷藏集裝箱,第6層共能布置9個20英尺集裝箱。共有9根通風管道,通風管道設置在艙室端部,每根通風管道單獨配置1臺軸流風機,每根管道上有4~5個送風口,風口總數為43個。在船艙的兩側和后側共有20個排風口。艙室某列集裝箱堆通風示意圖見圖1,艙室集裝箱堆砌方式見圖2。

1.2 數值模型假設

為方便計算,對數值模型作出以下簡化假設:

(1)艙室內空氣為不可壓縮流體,空氣熱值不隨溫度變化而變化;(2)艙室內空氣滿足Boussinesq假設,即艙室內空氣的物性參數都為定值,僅考慮密度變化對浮升力的影響,只計算密度在動量方程中與體積有關的項;(3)集裝箱為穩定內熱源,在研究送風速度、風量對艙室內溫度分布的影響時,不考慮集裝箱與艙室壁面間的熱輻射;(4)艙室內傳熱過程為穩態傳熱,忽略時間對微分方程的影響。

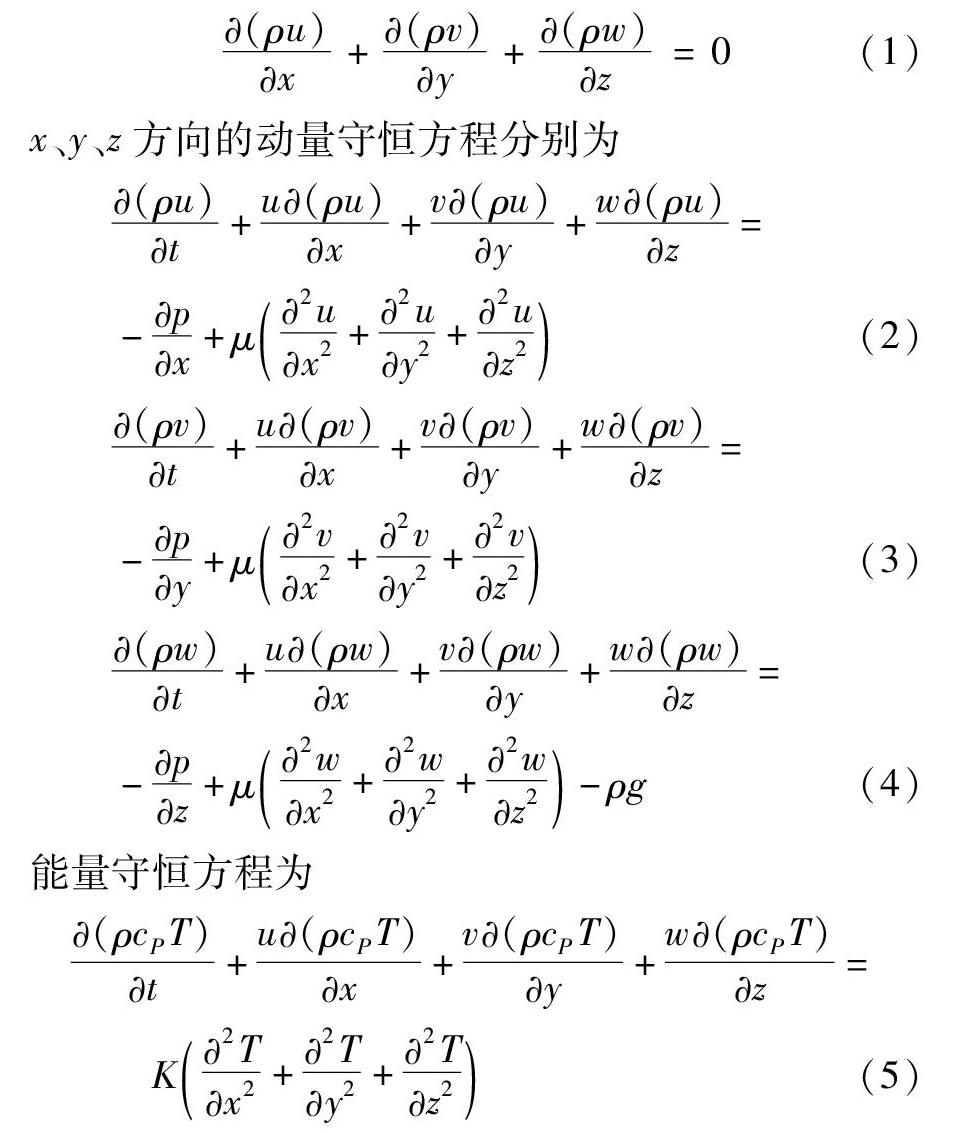

根據上述假設,因氣體在集裝箱內部為復雜湍流運動,本文采用標準k-ε紊流模型進行求解。標準k-ε紊流模型在工業實例中普遍應用,其計算收斂性較高,精確性符合工程要求[8]。考慮分子黏性對箱壁附近區域的影響,采用壁面函數法進行處理[9]。計算方法采用比較成熟的SIMPLE算法,對集裝箱機組運行過程中箱內溫度變化進行仿真計算,計算公式為有限體積法控制方程中的質量、動量和能量守恒等方程[10]。質量守恒方程為

式中:μ為動力黏度,N·s/m2;u、v和w分別是速度矢量在x、y、z上的分量;

p為壓力;g為重力加速度;

cP是比熱容,J/(kg·K);T為溫度,K;K為流體的傳熱系數,W/(m2·K);ρ為密度,kg/m3,不隨時間的變化而變化。上述方程是以空氣為研究對象,以空氣傳熱過程吸收的熱量進行數值模擬的。

1.3 數值模型邊界條件設定

入口邊界條件。本文求解的對象是艙室內的溫度分布,機械送風情況下送風口邊界條件設定為速度進口邊界條件velocity-inlet,機械排風情況下設定入口邊界條件為pressure-inlet。送風速度為變量,變化范圍為2~10 m/s。

出口邊界條件。在流場求解前流場出口處的速度與壓強未知,故機械送風、自然排風情況下出口邊界條件應選用outflow[11],機械排風、自然進風情況下出口邊界條件應選用pressure-outlet。送、回風口溫度采用安捷倫設備采集儀進行采集,每3 min采集1組送風溫度數據。

壁面邊界條件。針對黏性流動,內壁面采用無滑移邊界條件,因此有u=v=w=0。當艙室內外熱平衡時,艙室環境將達到穩定狀態。

熱源邊界條件。將冷藏集裝箱看作恒定內熱源,每臺制冷機組的功率為6 kW。根據冷藏集裝箱壁面材料的物理屬性,取換熱系數為0.3 W/(m2·K)。

將劃分好的網格文件代入FLUENT 14.5進行計算,求解方法采用有限容積法,溫度、壓力和標準k-ε方程對流項均選用二階迎風離散格式。添加浮升力的影響,考慮重力加速度g=9.81 m/s2,采用adaptive自動調節時間步長,當方程求解精度達到設定要求時計算完成[12]。在計算中,先采用較疏的網格,再不斷進行細化。計算流場劃分的最小間距為805 mm×565 mm×916 mm。艙室模擬計算的整個流場內最終網格數為389 666,節點數為402 968。

2 實驗與數值模擬對比分析

設定送風溫度為31 ℃,測定機械送風、自然排風和機械排風、自然進風兩種不同通風方式下艙室后端、頂端、縫隙處的溫度,集裝箱進、出風口溫度等的變化狀況。

2.1 送風工況分析

2.1.1 艙室后端溫度

艙室后端布置4排測點,序號為21~40,將各列測點溫度分布整理成擬合曲線,見圖3。

由圖3可以看出,各排測點溫度變化呈現一定規律。隨著測點高度的增加,測點溫度不斷升高,測點溫度隨高度增加變化趨勢符合二次函數變化規律。

艙室后端的最高溫度為35.92 ℃,比艙室前端溫度和艙室縫隙處溫度都低。由此可知集裝箱冷凝器大部分散熱量通過左、右兩側的排風口排出,只有少量熱量通過集裝箱堆間縫隙和艙室頂端的空間流動到艙室后面,故艙室后端溫度相對較低。

由于數值模擬結果忽略了各種外界因素的干擾,故艙室前、后端溫度分布較均勻,在與艙底垂直的方向上溫度梯度變化不明顯。由圖4可以看出,艙室前端溫度明顯低于后端的溫度,溫度分布規律與實驗相符,驗證了數值模型的合理性。

2.1.2 艙室頂端溫度

在艙室頂端布置9個測點測量溫度,測點序號為41~49,測點溫度分布折線圖見圖5。

從圖5可以看出:3個測點序列溫度變化趨勢一致,測點距離集裝箱冷凝器越遠,所測溫度越低。溫度隨高度方向變化范圍較小,最大溫差不超過1 ℃。

艙室頂端平均溫度為34.85 ℃,低于艙室前端和集裝箱堆間縫隙處的溫度,這是因為艙室頂部的空間較大,冷凝器產生的高溫空氣部分被排走,部分通過縫隙上升至艙室頂部,被艙室內流動的的常溫空氣稀釋,所以溫度下降。

艙室頂端溫度數值模擬結果見圖6。由圖6可以看出,艙室頂端溫度分布相對均勻,端面內不同位置溫度相差不大,平均溫度與集裝箱堆間縫隙處溫度相近,與實驗測量數據分布規律一致。

2.1.3 艙室縫隙處溫度

艙室縫隙指艙室前端、后端、集裝箱各壁面之間及各列集裝箱堆之間的縫隙。在各縫隙處布置多個測點,集中研究最左、最右兩側集裝箱與艙室壁面之間的空隙(見圖7中測點序列2、3)和集裝箱堆正中間位置縫隙處的溫度分布(見圖7中測點序列1)。

經計算得出集裝箱與艙室壁面之間空隙處的平均溫度為37.21 ℃,集裝箱堆之間的縫隙處平均溫度為37.61 ℃,艙室其余各縫隙處溫度差異較大。

將實驗測量的數據整理成擬合曲線圖以供直觀分析。從圖7可以看出:集裝箱與艙室壁面之間溫度變化較大,最大溫差為3.81 ℃;集裝箱堆之間空隙處溫度變化較小,最大溫差為1.96 ℃。這說明受空間位置影響,集裝箱堆間容易形成空氣流通死角,該部位局部散熱較慢。

各空隙處溫度分布呈現一定規律,隨著高度的增加溫度逐漸升高,這與單個集裝箱散熱實驗結果相吻合。

艙室縫隙處平均溫度為37.48 ℃,而艙室排風口處平均溫度為36.82 ℃,說明艙室內還有大量熱量未被有效排出,艙室內通風換熱效果有待改進,需要對艙室縫隙處和艙室頂部等局部位置進行散熱強化處理。

取艙室左、右兩側艙壁和集裝箱堆之間的縫隙處截面建立溫度云圖。由圖8可以看出:左、右兩側艙壁溫度相近,3個截面中集裝箱堆間縫隙處溫度最高;各截面處的溫度隨高度的增加而逐漸升高。數值模擬結果與實驗結果相符合,驗證了數值模型的合理性。

2.1.4 集裝箱進、出風口處的溫度

艙室內集裝箱共堆砌5層,將集裝箱從下向上依次編號為1、2、3、4、5,測量前兩排集裝箱端面進、出風口處的溫度,研究集裝箱進、出風口處的溫度隨集裝箱層數變化的情況。

由表1中的數據計算得出,集裝箱進風口處的平均溫度為36.04 ℃,出風口處的平均溫度為41.53 ℃。與艙室送風溫度31℃相比,集裝箱進風口處的溫度上升了5.04 ℃。這說明集裝箱進風口處的空氣不僅包含送風口處吹出的室外冷風,還包含從集裝箱冷凝器周圍流動過來的熱空氣。

從圖9可以看出,隨著集裝箱層數的增加,集裝箱進風口處溫度和出風口處溫度都隨著高度的增加而升高。兩排集裝箱溫度曲線重合度較高,說明各排集裝箱堆進、出風口處溫度相差不大。由于集裝箱模型內加熱器功率相同且各送風口處送風溫度相同,理論上每層集裝箱出風口處的溫度應該相同。實驗測得集裝箱第4層出風口比第1層出風口溫度高2 ℃左右,這說明下層集裝箱散熱產生的熱氣流上浮,提高了上層集裝箱端面附近空氣的溫度,從而導致上層集裝箱冷凝器散熱效果較差。本試驗4層集裝箱的溫升就有2 ℃,說明當集裝箱堆積層數較多時必須裝配設計合理的通風系統。

2.2 排風工況分析

2.2.1 艙室后端溫度分布

與送風工況測點布置相同,排風工況下艙室后端溫度測量數據見表2。

從表2可以看出,艙室后端的溫度在30~31℃范圍內波動,非常接近室外環境溫度,這是因為排風工況下,艙室內空氣被風機抽走造成室內負壓,外界冷空氣受壓從艙室兩側和艙室后部的風口進入艙室內,通過集裝箱與艙室頂部間的縫隙以及集裝箱堆間的縫隙進入艙室端部,艙室后部無熱空氣流動且有外界冷風進入,所以艙室后端溫度相對較低且波動較小。

圖10是艙室后端溫度數值模擬結果。由圖10可以看出,與實驗測量數據相比,模擬結果偏大,這是因為模擬時設定艙室內壁導熱系數較小,數值模型中風口位置貼近艙室頂板,風口與集裝箱冷凝器端面距離較大。

2.2.2 艙室頂端溫度分布

測點41~49為艙室頂端的溫度測點,這些測點測得的數據見表3。從表3可以看出,艙室頂端的溫度在31 ℃附近波動,與艙室后端溫度接近。這是因為排風工況下集裝箱冷凝器附近的熱空氣大部分直接被抽走,只有少量空氣上升,而且艙室頂端沒有熱源,冷空氣從風口自然進入時也經過艙室頂部。

由圖11可以看出,艙室頂端溫度分布相對較為均勻,頂端溫度模擬結果比實驗數據高1~2 ℃,但整體溫度波動不大。這說明艙室頂部氣流組織較為穩定,無強氣流擾動。

2.2.3 集裝箱堆間縫隙處溫度分布

測點68~81位于集裝箱堆間縫隙處,這些測點測得的數據見表4。由表4中的數據可以計算得出,集裝箱堆間縫隙處平均溫度為31.95 ℃,與排風口溫度非常接近。由表4還可以看出,測點68、69、70處的溫度低于測點71、72、73處的溫度,測點75、76、77處的溫度低于測點78、79、80處的溫度。由此可推斷,抽風工況下測點位置越高溫度越低。這是因為排風工況下外界冷空氣是通過艙室頂部的風口進入室內,由上層空間向下層運動,通過上層集裝箱后流入艙室內部的。

由圖12可以看出,排風工況下集裝箱堆間縫隙處溫度比艙室頂端和艙室兩端的溫度高,且截面溫度隨高度的增加而降低,溫度變化規律與實驗結果相吻合。

2.2.4 集裝箱排風口處溫度分布

測量前兩列集裝箱排風口處的溫度,從下向上用1、2、3、4、5依次編號。這些測點測得的數據見表5。

為便于觀察分析測點溫度變化規律,將表格數據擬合成曲線,見圖13。由圖13可以看出,集裝箱排風口處溫度隨集裝箱層數增加呈上升趨勢。因為風管抽風口與集裝箱排風口間有一定的距離,所以從抽風口抽取的空氣只有一部分是冷凝器附近的熱空氣,還有一部分是艙內流動的氣體。集裝箱冷凝器散出的熱量并未完全被排出,部分熱空氣受浮力作用上升至高處,導致上層溫度升高,但由于排風工況下室外冷空氣是從艙室頂端風口進入然后流向下層集裝箱的,最高層(第5層)集裝箱的排風口處溫度反而比第4層處的低。各層集裝箱測點最高溫度為42.35 ℃。

3 結 論

本文研究裝載風冷式冷藏集裝箱的艙室內通風散熱系統,主要運用ANSYS-CFD模擬機械送風和機械排風兩種通風工況下的流場和溫度場,并與實驗結果進行對比論證以達到優化艙室內通風效果的目的,研究結論如下:

(1)排風工況下的艙室平均溫度比送風工況下的平均溫度低,但排風工況下艙室內部最大溫差比送風工況下的高。

(2)送風工況和排風工況下的溫度分布規律有較大差異,送風工況下最高溫度出現在頂層集裝箱冷凝器端面處,排風工況下集裝箱堆第4層溫度最高,頂層的溫度次高。

(3)排風工況下排風口與集裝箱冷凝器端面距離較近,冷凝器附近的熱空氣未經擴散便被直接抽走,所以艙室內熱空氣分布較為集中,艙室平均溫度較低。而送風工況下冷凝器附近的熱空氣在艙內大幅度擴散,使得艙室內平均溫度較高。相同時間內排風工況下排出的熱量更多,即排風工況下散熱效率更高。

(4)排風工況下艙室內溫度分布均勻性較差,冷凝器端面附近局部溫度過高,直接影響冷凝器的散熱效率,進而影響集裝箱內部貨物的存儲品質。因此,考慮到集裝箱的散熱效果和氣流分布的均勻性,采取送風方式散熱效果更佳。

參考文獻:

[1]郭志鵬, 闞安康, 孟闖, 等. 冷藏集裝箱內溫度場的數值模擬與實驗[J]. 上海海事大學學報, 2017, 38(2):82-87. DOI:10.13340/j.jsmu.2017.02.016.

[2]孔丁峰, 柳建華, 鄭光平, 等. 船舶艙室通風系統氣流組織的數值模擬研究[J]. 中國航海, 2009, 32(1):38-42.

[3]李曼. 冷藏集裝箱內部流場及送風形式的研究[D]. 天津:天津商業大學, 2015.

[4]劉亞姣, 楊小鳳, 莊春龍, 等. 機械式冷藏集裝箱內溫濕度場的數值模擬及其試驗研究[J]. 保鮮與加工, 2016, 16(1):81-86. DOI:10.3969/j.issn.1009-6221.2016.01.017.

[5]蔡建國. 冷藏集裝箱在船艙裝載情況下的散熱優化研究[D]. 上海:上海海事大學, 2006.

[6]陳旭. 冷藏集裝箱船艙內通風模型試驗研究[D]. 上海:上海交通大學, 2008.

[7]劉靜. 裝載冷藏集裝箱的貨艙通風研究[D]. 上海:上海交通大學, 2008.

[8]李鵬飛, 徐敏義, 王飛飛. 精通CFD工程仿真與案例實戰[M]. 北京:人民郵電出版社, 2011:120-127.

[9]韓占忠, 王敏, 蘭小平. FLUENT流體工程仿真計算實例與應用[M]. 2版. 北京:北京理工大學出版社, 2010:2-61.

[10]朱紅鈞, 林元華, 謝龍漢. FLUENT流體分析及仿真實用教程[M]. 北京:人民郵電出版社, 2010:20-113.

[11]田津津, 王颯颯, 張哲, 等. 冷藏集裝箱內部流場的動態數值模擬與驗證[J]. 食品與機械, 2016, 32(4):136-142. DOI:10.13652/j.issn.1003-5788.2016.04.033.

[12]于學興. 船舶機艙的自然通風[D]. 大連:大連海事大學, 2004.

(編輯 賈裙平)