風機變槳軸承齒面磨損與齒輪可靠度分析

張立柱,趙登利

(山東中車風電有限公司 風電裝備研究所,濟南 250022)

1 概述

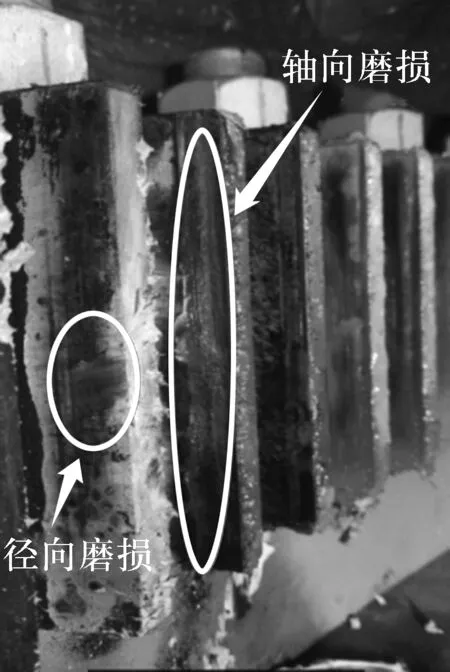

目前國內兆瓦級風電機組主要采用電動變槳方式實現功率控制。變槳軸承安裝于葉片與輪轂之間,通過變槳驅動齒輪與變槳軸承內圈齒輪的嚙合使葉片繞其軸線旋轉,實現槳距角的控制,達到變槳目的。該變槳傳動系統屬于典型的開式齒輪傳動。根據市場應用情況,變槳軸承齒面的主要失效形式為齒面磨損。某1.5 MW機組變槳軸承內齒輪磨損如圖1所示,由圖可知,軸承齒面軸向和徑向均有磨損痕跡,且齒輪齒寬方向上磨損量不均勻,初始嚙合位置磨損比較明顯,由齒厚測量工具測得其最大磨損量已達0.4 mm。

圖1 軸承齒面磨損

變槳軸承內圈齒輪磨損已成為行業普遍現象,且尚無很好的解決方案。因此,結合實際應用情況,從變槳軸承承載、軸承裝配、齒面潤滑及變槳控制等方面分析齒輪傳動的磨損原因,并基于齒輪承載能力分析,研究齒輪可靠度與磨損量的計算關系,以期為提出降低齒面磨損的可行性方案和提高變槳軸承使用壽命提供參考。

2 齒面磨損分析

2.1 變槳軸承受載特性

風電機組正常運行時,葉片根部載荷主要由變槳軸承承擔。對于上風向和非大風速失速狀態的風電機組,葉片根部所承受的載荷主要有風剪、偏航率等引起的氣動載荷和重力、慣性力、陀螺力矩等力學載荷,同時,在變槳軸承工作期間,葉片還要承受來自陣風以及控制機構產生的啟動、停車、緊急剎車、變矩和脫網等動作引起的載荷。

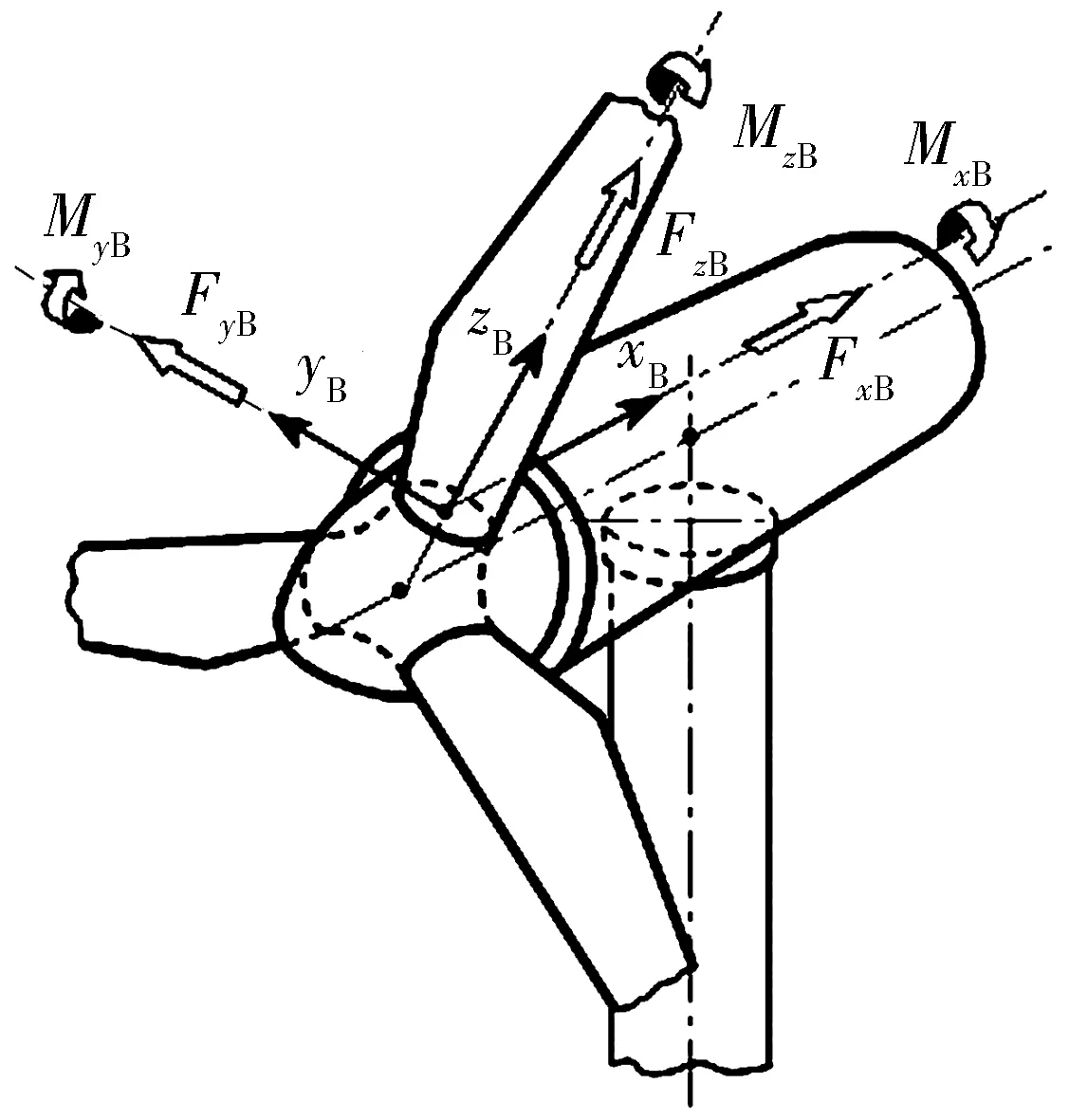

葉片根部局部坐標系如圖2所示,變槳軸承承受徑向力、軸向力和傾覆力矩的綜合作用。其中,MxB,MyB為變槳軸承承受的傾覆力矩;MzB為變槳軸承承受的葉片沿中心線方向的扭矩,主要由驅動齒輪與變槳軸承內齒輪的嚙合力承擔,其包含變槳軸承內的摩擦力矩;FxB,FyB為變槳軸承承受的徑向力;FzB為變槳軸承承受的軸向力,主要由葉片的重力和離心力產生。

圖2 葉片根部局部坐標系

2.2 齒面接觸應力

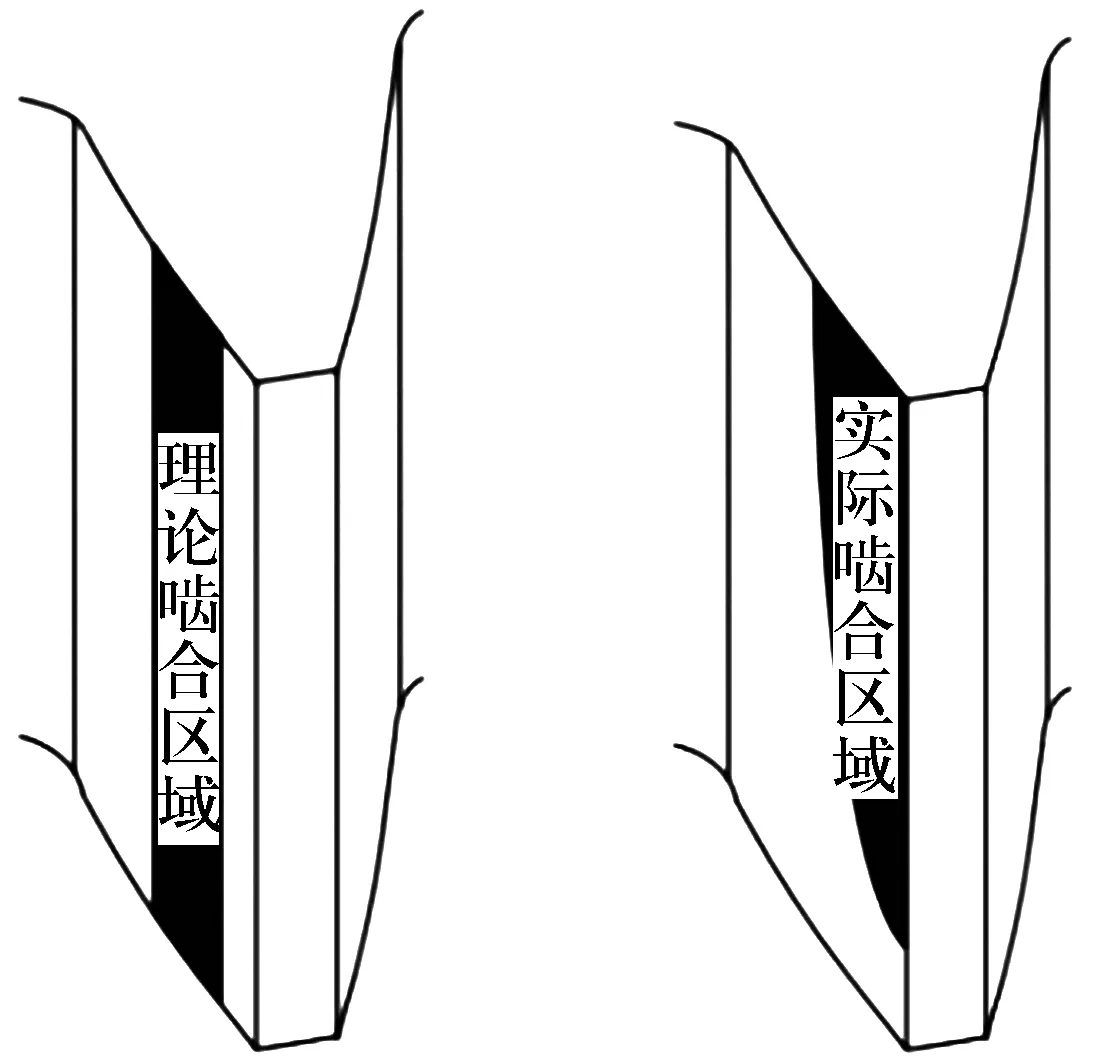

根據變槳軸承的承載情況可知,軸承輪齒接觸面內存在法向力和切向力。由于存在葉片重力及慣性力Fz,變槳軸承內外圈產生相對位移,同時在嚙合齒面產生相對往復滑移,在接觸區域產生的切應力導致齒面齒寬方向上的磨損。此外,由于變槳小齒輪的裝配類似于浮動軸裝配,軸承受傾覆力矩等載荷作用后,嚙合齒輪產生相對位移、變形,使齒面接觸線上的載荷分布不均,在接觸線上的磨損程度也不相同(圖3)。

圖3 嚙合區域示意圖

根據Hertz接觸理論[1]可知,在載荷作用下,嚙合齒之間的接觸面為寬度2a的矩形,矩形寬度與接觸應力相關。當不考慮切向力影響時,接觸面半寬a和應力p0分別為

(1)

(2)

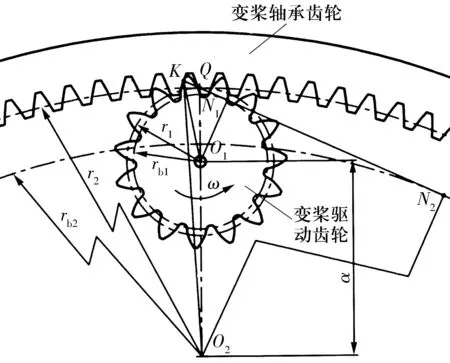

漸開線齒廓的變槳齒輪嚙合位置示意圖如圖4所示。圖中:rb1,rb2分別為兩齒輪的基圓半徑;Q為兩齒輪分度圓的交點;N1,N2分別為兩齒輪漸開線的發生線與基圓的切點。

圖4 嚙合位置示意圖

由嚙合原理[2]可知,對于內嚙合齒輪,當齒輪參數確定后,N1和N2是固定點,故

(3)

兩齒面在嚙合點K處的曲率半徑分別為

(4)

N1K=N2K-N1N2,

(5)

式中:m為齒輪模數;z1,z2分別為變槳驅動齒輪和軸承內齒輪的齒數;α為兩齒輪分度圓的壓力角。

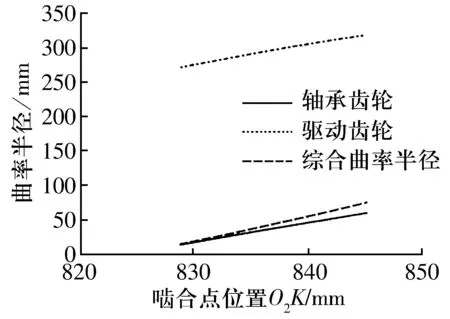

某1.5 MW機組變槳嚙合齒輪的參數見表1。將表中參數代入(4)式、(5)式可得曲率半徑在嚙合過程中的變化規律,如圖5所示。

表1 齒輪副參數

圖5 曲率半徑變化趨勢

由圖5可知,隨著齒輪的轉動,當驅動齒輪由初始嚙合位置向變槳軸承內齒輪齒根方向逐漸嚙合時,兩齒輪的曲率半徑不斷增大,導致綜合曲率半徑不斷增大。由于軸承內齒輪初始嚙入位置綜合曲率半徑較小,所以接觸面半寬a較小,接觸應力p0較大,該位置齒面更容易產生磨損。

2.3 齒面微動磨損

變槳軸承齒面的微動磨損不僅與齒輪嚙合受力有關,還會受到齒輪安裝,齒面潤滑,變槳系統控制等因素影響。

在裝備系統中,只要接觸件做微幅相對運動,就會出現微動磨損。風電機組在變槳減速器設計制造中,為確保減速器輸出小齒輪與變槳軸承內齒輪間的合理齒隙,降低變槳軸承齒圈與輪轂上減速器安裝中心之間的制造難度,通常需要將減速器輸出齒輪的中心與安裝止口的中心做成偏心的形式[3]。在風機工作期間,變槳軸承受到葉片傳遞的交變力或振動作用,若將驅動齒輪視為靜止,由于風力的持續作用和齒嚙合側隙的存在,兩齒面之間將發生切向和徑向微動組合而成的復合微動。同時,在微動作用下,齒面接觸處的潤滑脂被擠出接觸區,導致齒面接觸區的金屬直接接觸而產生微動損傷,在輪齒上彎曲應力作用下萌生疲勞裂紋并擴展,進而使輪齒產生疲勞斷裂。

從控制策略角度分析,為更好地控制風電機組發電功率,經常需要進行微動變槳,初始位置的輪齒需要頻繁嚙合。嚙合初始位置槳距角小幅抖動,引起輪齒微動磨損。而功率管理系統(EMS)引起額定風速以下變槳,增加了變槳次數。根據文獻[4]可知,當齒面存在往復滾動,滾動距離L大于接觸面半寬a的1.306倍時,將不會發生微滑摩擦。由此可見,往復滾動頻率對微動磨損影響較大。

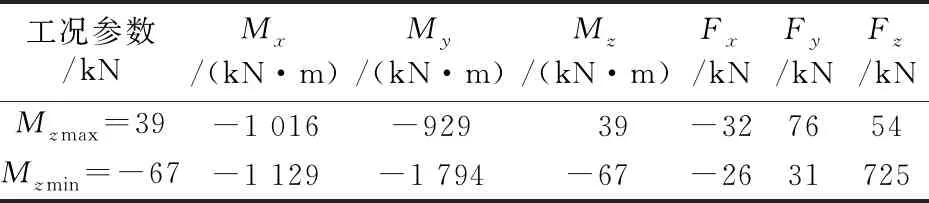

以某1.5 MW變槳軸承為例,材料為42CrMo,設定軸承內的摩擦力矩M1=4 000 N·m。由Blade軟件分析可得變槳軸承在某工況下的載荷,見表2。

表2 變槳軸承載荷值

齒輪接觸點在分度圓上時的接觸力為

根據文獻[5]8-58,42CrMo的泊松比ν1=ν2=0.3,彈性模量E1=E2=2.12×1011Pa,將接觸應力值代入(1)式可得接觸面半寬a=0.534 mm。產生微滑摩擦的最大滾動距離為Lmax=1.306a=0.697 mm。

由漸開線齒廓形成原理可知,當滾動行程為0.697 mm時,驅動齒輪變槳角度為

式中:r1為驅動齒輪節圓半徑。

因此,需要通過調整控制策略,減少角度小于0.444°的往復變槳動作。

3 磨損量與可靠度分析

在開式齒輪傳動中,對工作能力和抗彎能力構成影響的主要參數為齒厚[6]。變槳齒輪副是典型的開式齒輪傳動,隨著運行時間的增加,齒輪齒厚磨損到達某一極限后,會導致齒隙過大,運動性能降低,從而喪失工作能力或在外載荷作用下發生斷齒失效。因此,在齒輪設計過程中應具有一定的齒厚裕度,以保證齒輪傳動的可靠性。

3.1 磨損量與可靠度

開式齒輪傳動設計中,當已知安全系數n或可靠度R時,可確定輪齒極限磨損量(即最大允許磨損量)ΔS[7],即

(6)

式中:S為齒輪初始厚度。

實際中,若已知齒面磨損量S′和設計時的極限磨損量ΔS,可得安全系數為

(7)

齒輪傳動可靠度系數z與安全系數n的關系可表示為[8]

(8)

由此可得可靠度系數z與磨損量S′的關系為

(9)

利用標準正態分布表的分布函數Φ(z),求得可靠度R為

(10)

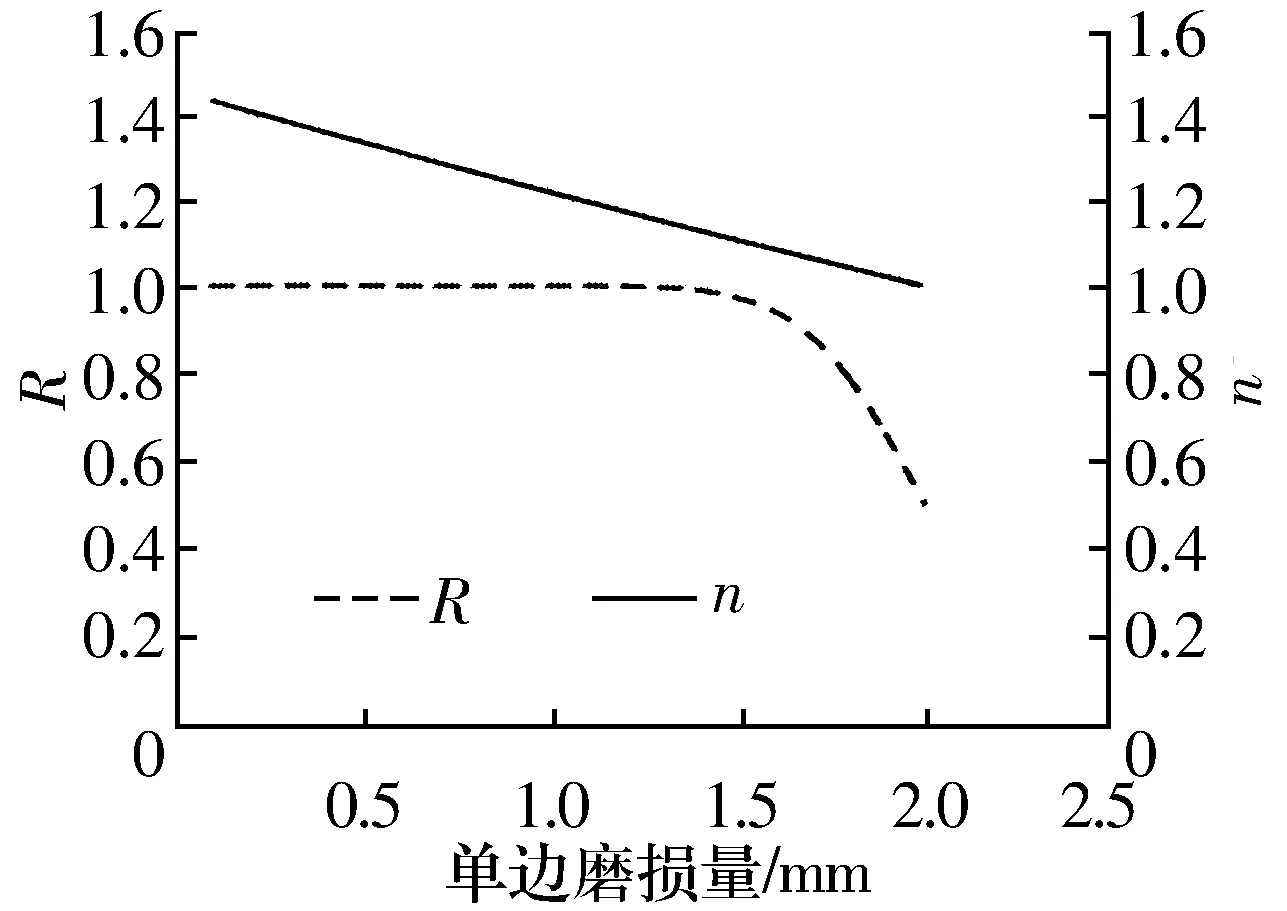

3.2 實際案例分析

齒輪可靠度和安全系數隨磨損量的變化曲線如圖6所示。由圖可知,可靠度隨齒面磨損量的增加而降低,當單邊磨損量超過1.5 mm時,可靠度急劇降低。當輪齒齒厚最大允許磨損量4 mm完全耗盡時,安全系數降為1,可靠度為0.5。若變槳軸承繼續運轉,過大齒隙會導致齒輪振動及噪聲,加速齒面磨損,并增加變槳系統失效的可能性。

圖6 可靠度、安全系數隨磨損量的變化曲線

4 結束語

風電機組變槳軸承內齒面初始嚙合位置磨損嚴重與接觸應力較大有關,齒輪浮動裝配形式導致齒面沿中心線方向磨損不均勻,而變槳控制中的往復變槳導致齒面微滑磨損加劇。基于齒輪承載力分析得到了齒輪副可靠度與輪齒單邊磨損量的計算關系,結合實際計算案例驗證了該計算方法得可靠性。利用該計算方法可以快速判定變槳軸承磨損齒輪是否可以繼續使用,為變槳系統的磨損監測、維護和可靠性判定提供了參考。