某異型薄壁結構件工裝設計及加工

鄒飛

摘 要:某異型薄壁結構件是較復雜的自制件,該零件由鋁型材加工而成。加工過程中存在定位困難,裝夾不便等問題,由于尺寸公差要求較高,且存在尺寸公差無法測量情況,因此,提高解決其加工瓶頸,完成批生產加工方案勢在必行。

關鍵詞:一體化;加工;測量

DOI:10.16640/j.cnki.37-1222/t.2019.19.029

1 零件主要技術要求

該零件材料為LD31,屬于薄壁長板條零件,總長650,上表面要求加工0.8±0.05尺寸的厚度,下表面要求加工出一個12.5x12.5的法蘭臺,保證尺寸6.9(+0.1,0)。

2 問題分析

結合零件結構特點和加工要素,需要所有加工要素在一次裝夾加工中實現,因此通過設計一套有效的工裝來解決裝夾和定位問題,因此設計思路如下:

由于零件需要正反面兩面加工,且設計基準在R103內圈圓弧面,因此,設計一套工裝,使設計基準及定位基準重合,采用工裝將零件垂直定位裝夾,利用NC工作臺回轉,完成兩側表面加工內容。

3 工裝設計及加工

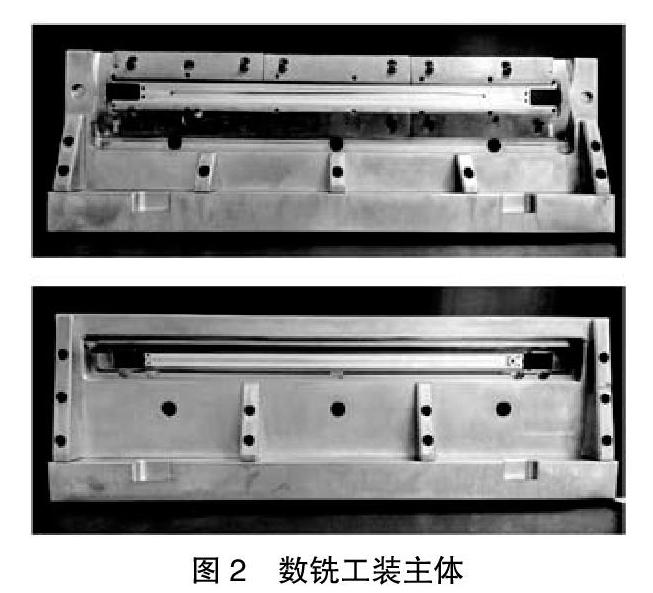

基體的設計加工:考慮到一次性要加工出正反兩面的加工要素,因此定位槽需要加工成貫通結構,將原加工的工裝改進成豎立結構, 安裝在一個基座上,工裝主體如圖所示:

加工工裝時,需下料兩塊40x120x700的硬鋁合金板料,用于基座的板料上加工出一個定心孔,使工裝每次安裝都比較方便。用于安裝零件的板料參照原工序工裝加工出安裝定位槽和定位面,用螺栓連接加工成型的板料連接在一起,形成整套工裝的主體。

4 零件實際加工

加工時將零件如圖所示裝入工裝中,用壓板將零件壓緊。執行加工程序。

(1)0.8±0.05加工:首先,加工前做一個雙面校對規,尺寸為0.8,粗加工時采用高速小進給量進行,加工到余量有0.2-0.3時結束粗加工,機床暫停運行,然后用內槽千分尺用校對規先校對后,再測量零件兩端的尺寸,其差值就屬于精加工所去除的余量,數控程序利用Q參數賦值此差值,重新進行精加工,這樣就能保證0.8±0.05的尺寸。如下圖3所示:

(2)6.90+0.1尺寸的加工。工裝上已設置一個平臺,距離定位面頂點的距離為6.95,加工時,將零件壓緊,使定位面頂點與基準點重合,同樣先進行粗加工,粗加工完后暫停機床,使用紅外測頭打一下該平臺,得到一個數值,再打一下零件已加工面,再得一個數值,其差值即為精加工所要去除的余量,同樣利用數控Q參數進行賦值加工,便可確保6.90+0.1精確加工。

5 工裝使用效果

經檢驗檢定加工后尺寸均符合設計圖紙要求,零件合格率100%。把以前不可能直接保證的加工尺寸完全保證了。提高生產效率近兩倍,節約生產時間一倍以上,大大減少了多工序間準備工時,周轉等待時間。