基于動力學的柔性軸承疲勞壽命仿真分析

趙斗生,王亞珍,趙坤

(1.上海大學 機電工程與自動化學院,上海 200072;2.寧波慈興軸承有限公司,浙江 寧波 315301)

諧波減速器廣泛應用于工業機器人關節,柔性軸承作為諧波減速器的重要零件,對諧波減速器的運轉平穩性,重復定位精度,回轉精度及設備使用壽命等關鍵性能指標有重要影響[1-3]。

軸承壽命預測主要基于L-P壽命理論,但L-P理論假設軸承在使用過程中外圈安裝在剛性軸承座上并保持載荷不變[4-5],柔性軸承屬于特殊的薄壁球軸承, L-P壽命理論并不適應于柔性軸承壽命預測。若通過試驗預測柔性軸承疲勞壽命,耗時較長且試驗制約因素較多。鑒于此,在考慮柔性軸承變形的基礎上,分析柔性軸承受載情況,并基于柔性軸承擬動力學模型分析其應力分布及變化規律,最后計算柔性軸承疲勞壽命。

1 柔性軸承受載模型

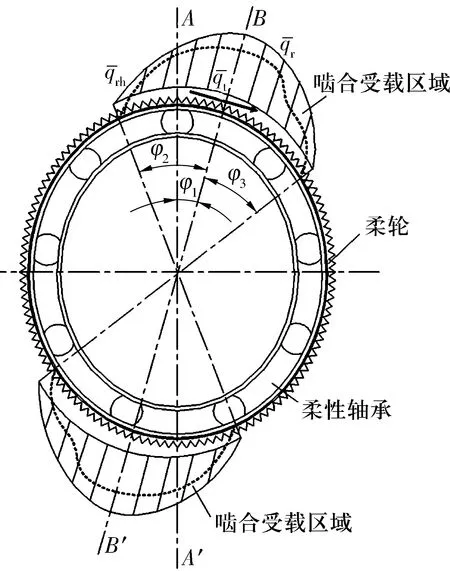

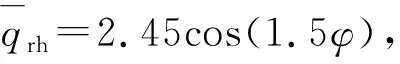

諧波減速器柔性軸承受載示意圖如圖1所示,柔性軸承受載復雜,剛輪與柔輪在變形后凸輪輪廓長軸區域內為多齒嚙合,載荷近似為對稱分布[6-7],圖中近似φ2=φ3。

在φ2所在區域內柔輪與剛輪的嚙合力為

(1)

為求得柔輪與波發生器之間的作用力,由薄壁圓環理論可知:切向載荷引起環的形狀變化與某個徑向載荷引起環的形狀變化一樣,該徑向力等于切向載荷的積分,即

圖1 柔輪與柔性軸承的載荷分布

(2)

(3)

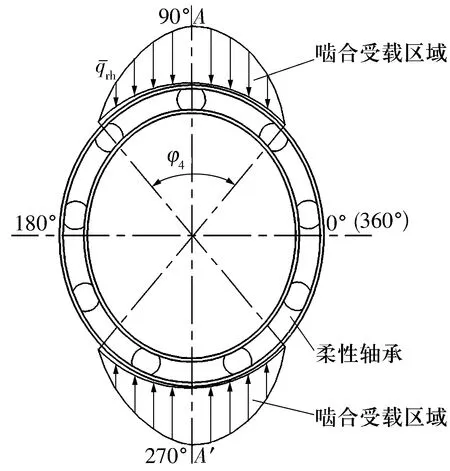

為簡化模型,忽略偏載的影響,將柔性軸承受載簡化(圖2),求解(3)式可得

(4)

圖2 柔性軸承簡化模型

2 柔性軸承動力學仿真分析

2.1 建模

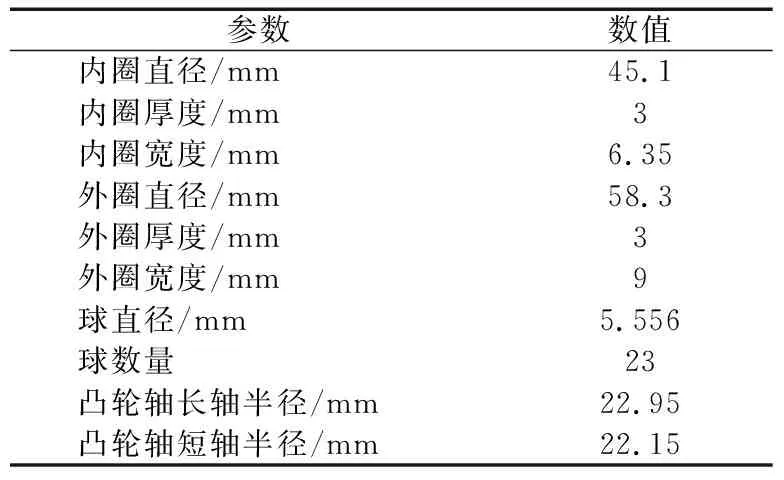

以CSF_25_80柔性軸承為研究對象,柔性軸承及凸輪主要結構參數見表1。

表1 柔性軸承及凸輪軸主要結構參數

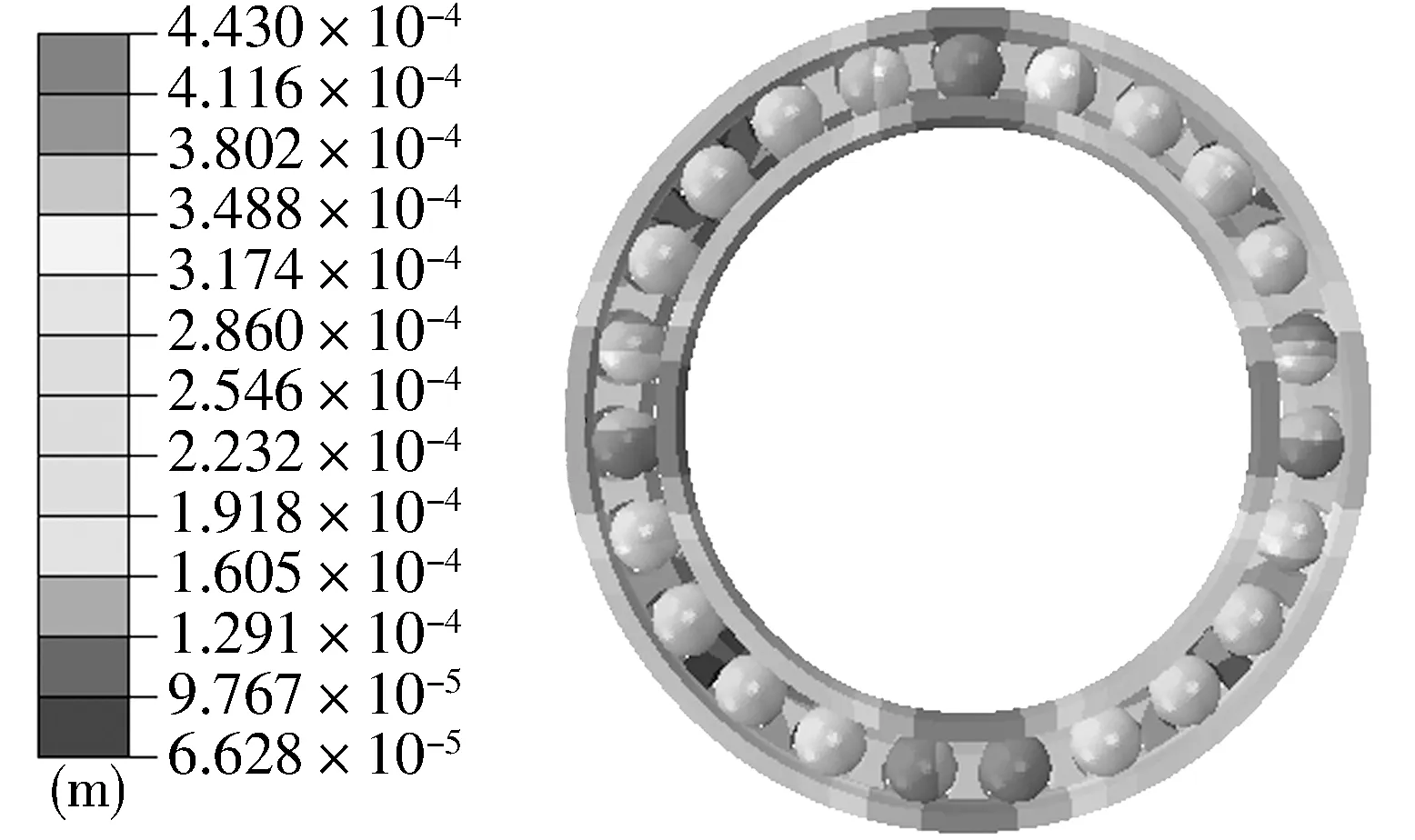

建模時對模型進行適當簡化,忽略內、外圈倒角及徑向游隙作用。動力學仿真為剛柔接觸問題,為縮減積分和降低沙漏,設置柔性軸承單元類型為C3D8R,凸輪軸單元類型設置為R3D4。對整體模型進行六面體網格劃分,并對接觸區域進行網格細化,有限元模型劃分為162 650個單元。網格劃分如圖3所示。

圖3 網格劃分

2.2 仿真分析

柔性軸承在裝配和加載完成后的變形云圖和等效應力云圖分別如圖4、圖5所示,由圖可知:柔性軸承在裝配加載完成時內、外圈存在較大的變形和應力。

圖4 變形云圖

圖5 應力云圖

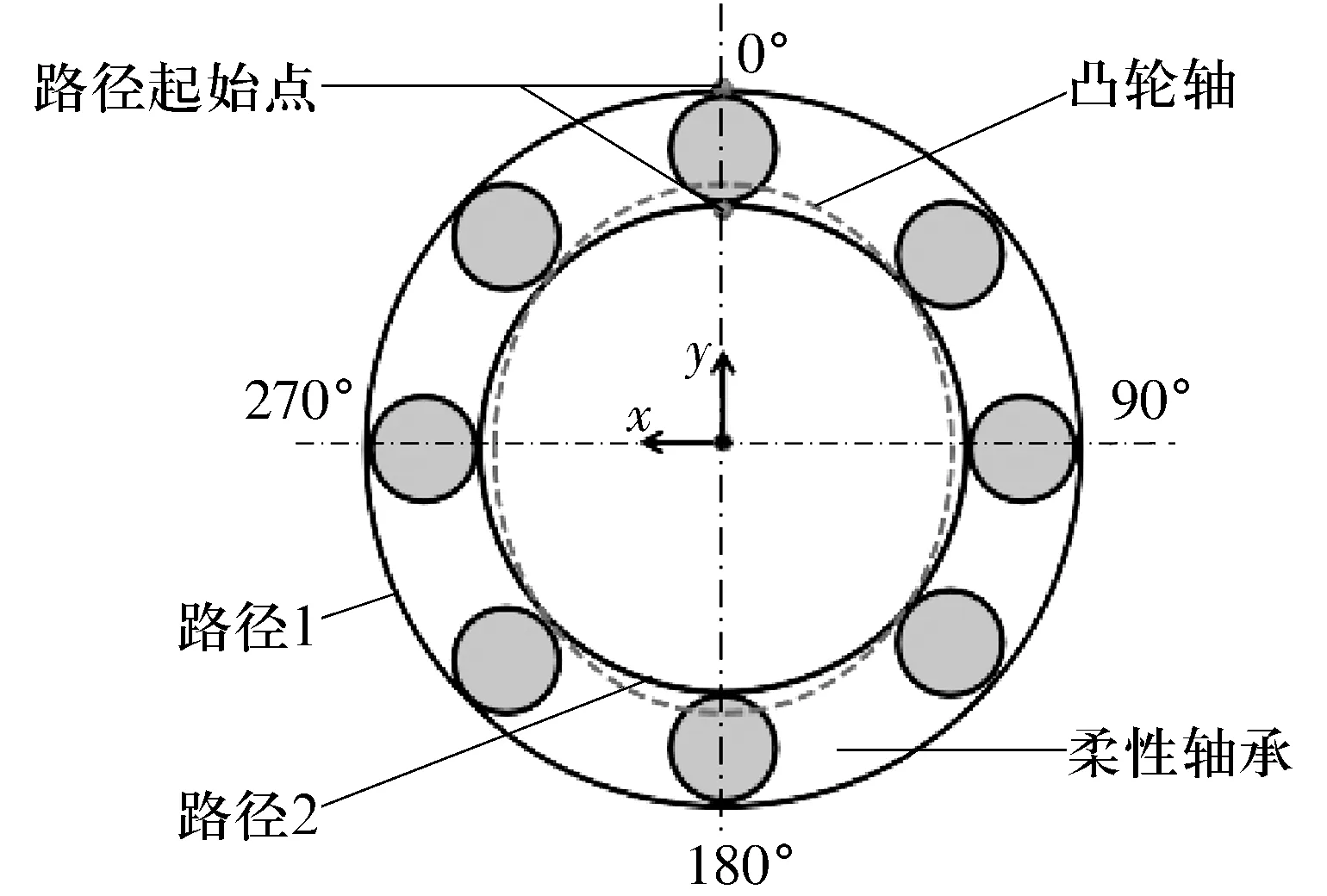

選取內、外圈溝道溝底圓作為分析路徑,如圖6所示,裝配加載完成時,內、外圈溝底圓上應力變化曲線如圖7所示。由圖可知:內、外圈溝道的應力集中在長、短軸區域。在長軸約10°范圍內由于套圈溝道與球接觸受載應力出現激增現象;在短軸附近,由于處于非接觸區域,應力分布曲線較為光滑且數值較小。

圖6 內、外圈路徑選擇示意圖

圖7 內、外圈路徑上等效應力分布

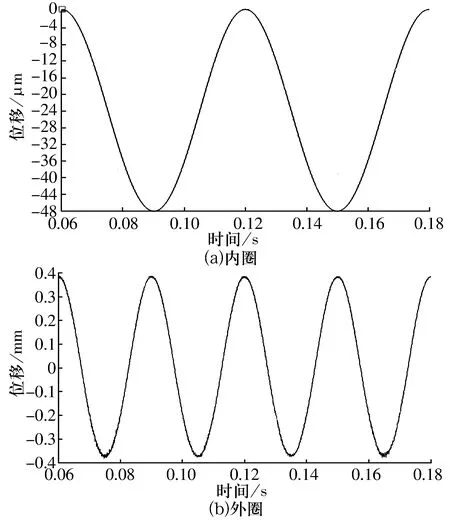

圖6中內、外圈路徑起始點在轉動過程中相對于初始位置的位移變化如圖8所示,由圖可知:內圈路徑起始點位移在-48~0 μm之間呈周期性變化,周期為0.06 s;外圈路徑起始點位移在-0.4~0.4 mm之間呈周期性變化,周期為0.03 s;在轉動過程中,外圈產生彎曲變形的次數多,最終會對其疲勞壽命產生影響。

圖8 內、外圈路徑起始點位移變化曲線

圖6中內、外圈路徑起始點在轉動過程中等效應力變化如圖9所示,由圖可知:內、外圈路徑起始點等效應力近似呈周期性變化;外圈路徑起始點應力在0.09,0.12,0.15,0.18 s附近由于長軸經過,節點處于施加載荷的包角范圍內,當球經過節點位置時,節點因接觸受載出現應力激增;內圈路徑起始點由于與凸輪軸直接裝配,節點位置始終處于長軸最大載荷處,節點隨球經過等效應力出現交替激增現象。

綜上可知:在工作過程中柔性軸承內、外圈變形和應力不斷發生周期性變化,與常規滾動軸承相比,柔性軸承運動過程外圈會同時出現接觸疲勞破壞和彎曲疲勞破壞。

3 柔性軸承疲勞壽命仿真分析

3.1 分析方法

nCode-Designlife軟件的疲勞分析原理[8-9]為:以有限元分析的應力、應變分析結果及載荷變化為基礎,定義零部件材料參數選定合理的疲勞理論,從而得到零部件的疲勞壽命分布。

內、外圈材料均為GCr15,彈性模量為207 GPa,泊松比為0.3,屈服應力為518.4 MPa,抗拉強度為861.3 MPa。

對機械零部件進行疲勞壽命預測前,需知機械零部件材料的S-N曲線(表示應力與試樣的疲勞壽命之間的關系),常用于預測零部件的疲勞壽命。對于GCr15鋼,采用試驗條件下可靠度為99%時測得的S-N分布方程[10],即

lgN=43.393 4-12.499 9lgS,

(5)

式中:S為應力;N為套圈上某點應力循環次數。

3.2 結果分析

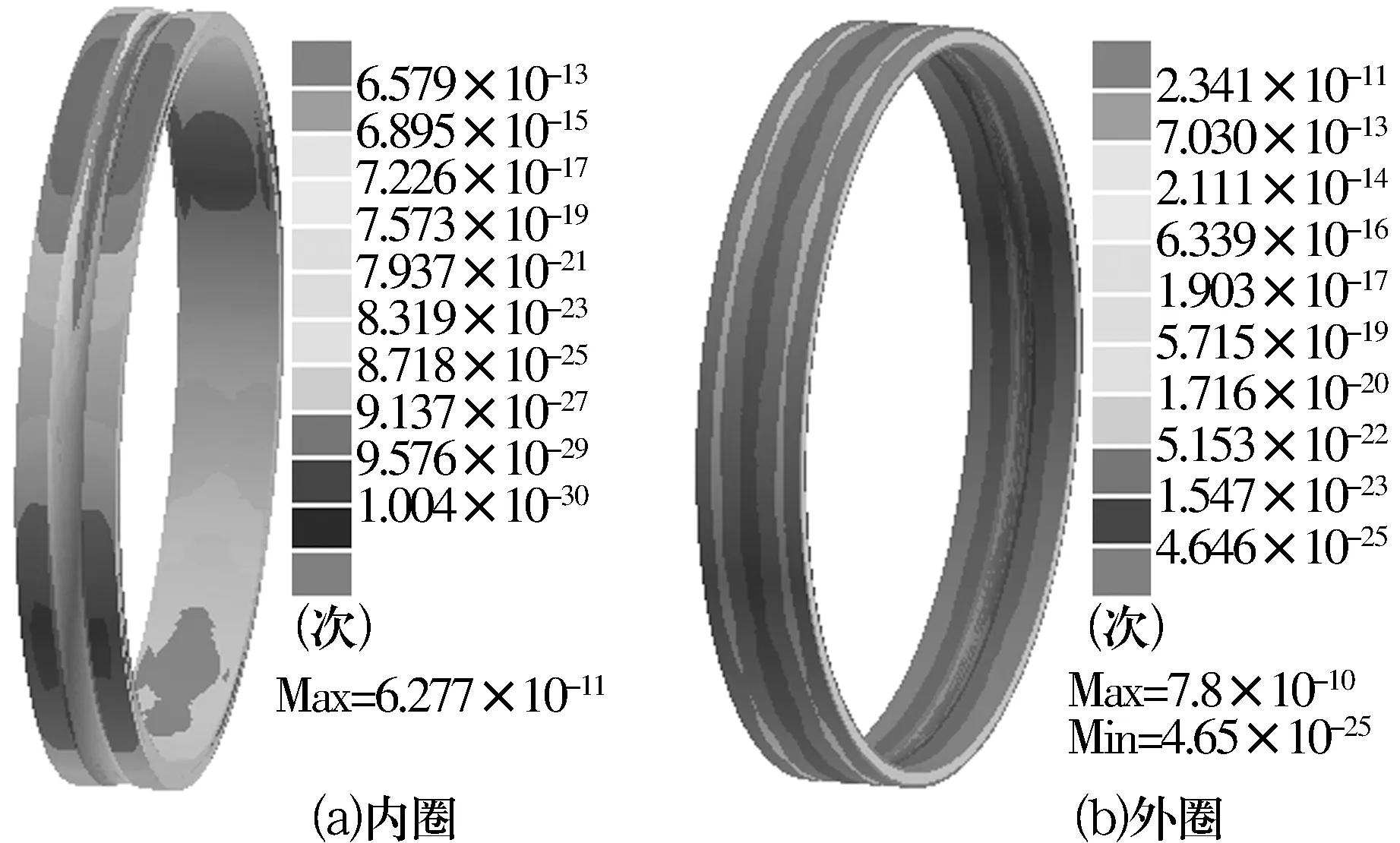

內、外圈疲勞損傷云圖如圖10所示,由圖可知:柔性軸承內圈疲勞損傷位置主要集中在受迫變形后的長、短軸附近,在長軸溝道位置損傷嚴重,內圈損傷較大位置對應于變形量和應力較大位置;外圈整個內、外表面均出現較大損傷,溝道位置疲勞損傷程度更嚴重。

圖10 柔性軸承疲勞損傷云圖

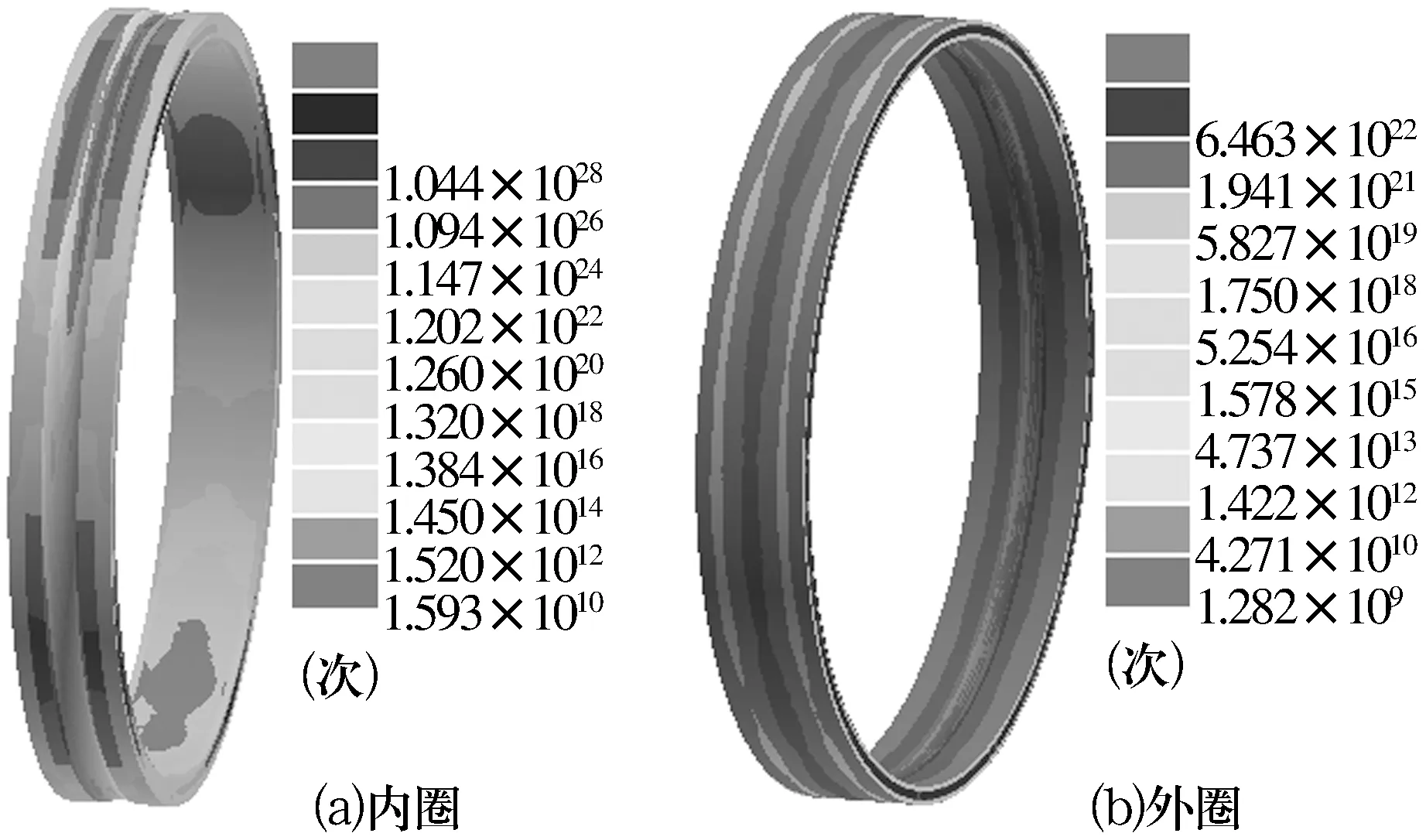

nCode-DesignLife疲勞分析軟件所獲得的零部件疲勞壽命為對應輸入載荷歷程下其上某一節點的應力最小循環次數。內、外圈疲勞壽命云圖如圖11所示,由圖可知:內、外圈疲勞較大位置對應疲勞壽命較小,內圈為3.73×1010次,外圈為1.49×109次。

圖11 柔性軸承疲勞壽命云圖

4 結論

在分析柔性軸承載荷分布和運動規律的基礎上,基于ABAQUS和nCode-DesignLife對柔性軸承進行疲勞壽命分析,得出如下結論:

1)柔性軸承應力分布具有對稱性,且內、外圈溝道應力在接觸位置受載較大。外圈溝道應力發生循環交變,內圈溝道應力在接觸時發生突變,非接觸時刻應力波動較小。

2)柔性軸承內、外圈疲勞壽命與應力分布相對應,內圈疲勞破傷主要由接觸應力引起,外圈同時發生接觸疲勞破壞和彎曲疲勞破壞,且外圈先于內圈發生疲勞失效。