基于前饋功放的燒結工藝設計

葉久銘

摘? ?要:功率放大管(以下簡稱功放管)燒結工藝是把功放管和PCB裝配在結構盒體上的一種方法,能良好地實現功放管及PCB的散熱及接地,為產品實現優越的射頻性能提供堅實的基礎。采用燒結工藝的功放產品,不管是在性能指標還是可靠性方面,都有了較大的提高。功放管是微波功率放大器中的核心器件,良好的散熱和接地以及順暢的射頻傳輸通道,是功放管高效、高線性等性能實現的堅實基礎和保障。文章對前饋功放的燒結工藝進行了分析。

關鍵詞:燒結工藝技術;散熱;接地

1? ? 功放管概述

功放管,作為射頻信號放大的主要器件,在實現主要功能—信號放大的同時,會產生相當大的熱能,這些熱如果不能及時散發出去,會導致功放管內核溫度過高而燒毀。而且良好的射頻性能,離不開良好的接地和傳輸通道。以往都是通過螺釘固定功放管,并在功放管與散熱板之間填充散熱膏、石墨片或者銦錫合金片等方式來實現散熱和接地,但隨著功放發展,有了更高的性能要求,這些裝配方式已無法提供充足的散熱和接地保障。燒結工藝能夠很好地解決這些問題。燒結技術,實際就是一種焊接工藝,就是把功放管器件的外殼(CASE)和葉片(柵極和漏極)通過焊錫焊接在散熱底座和印制電路板(Printed Circuit Board,PCB)上[1]。通過燒結,功放管和底座之間的縫隙全部塞滿了金屬錫,而金屬的導熱性和導電性比空氣或者散熱膏要強幾十倍甚至上百倍。

2? ? 燒結夾具的匹配設計

2.1? 功放的PCB的設計要求

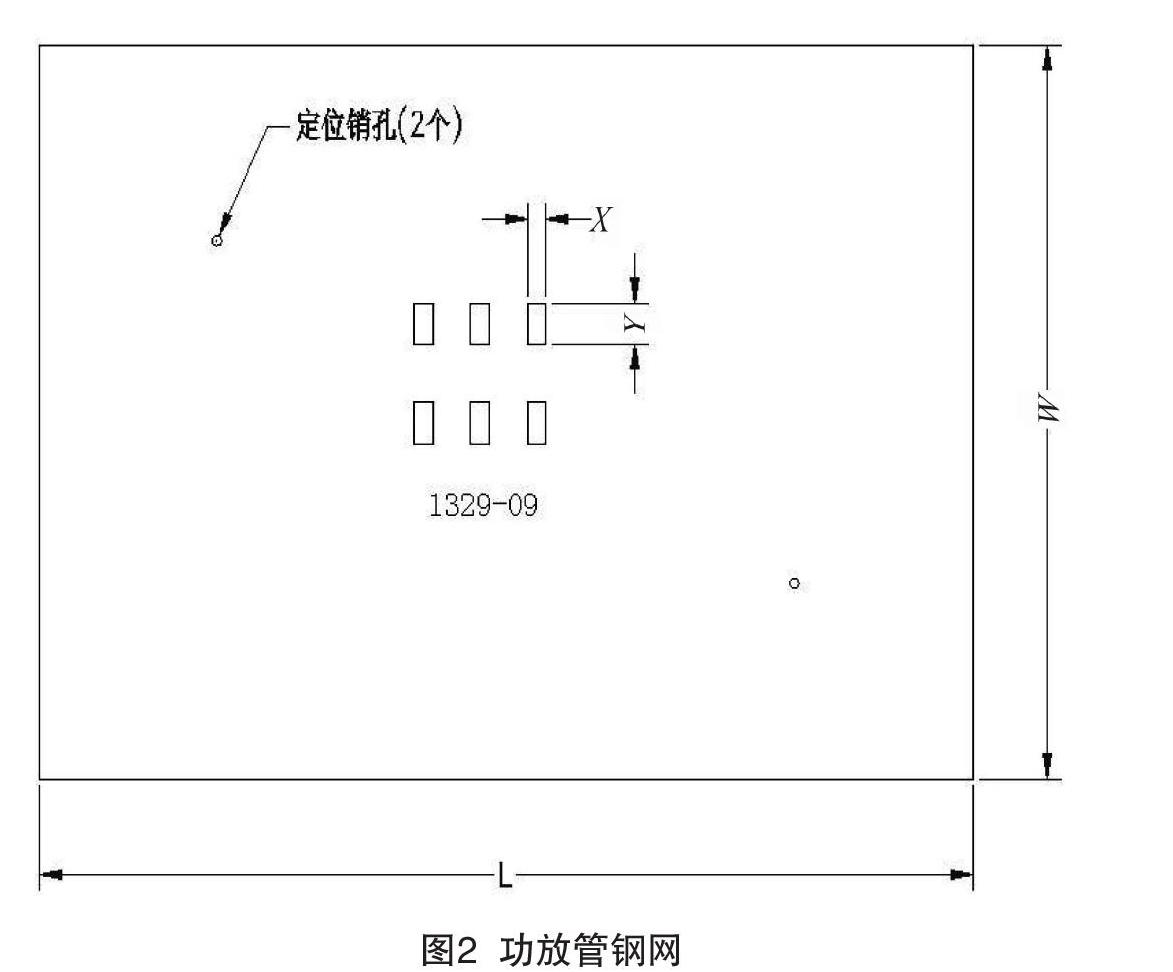

前饋功放PCB的末級功放管安裝槽形狀和尺寸如圖1所示。

為了保證功放管的安裝位置滿足燒結要求,PCB上的功放管安裝槽必須按圖1形狀設計[2]。X—槽的寬度;Y—槽的長度;R—清角半徑。根據PCB的加工精度(±0.1 mm),各尺寸值計算公式為:X=功放管底座(葉片下方)的最大寬度值+0.1 mm,Y=功放管底座(葉片下方)的最大長度值+0.1 mm,R=開槽銑刀的半徑,推薦R=0.8 mm。

前饋功放PCB的功放管定位夾具旁附近器件的排布要求。根據貼片機吸嘴的尺寸,要求元器件中心距離夾具邊緣≥2 mm。

2.2? 功放管葉片的燒結鋼網設計

鋼網的開槽尺寸需根據焊盤的尺寸設計,計算方法如下。

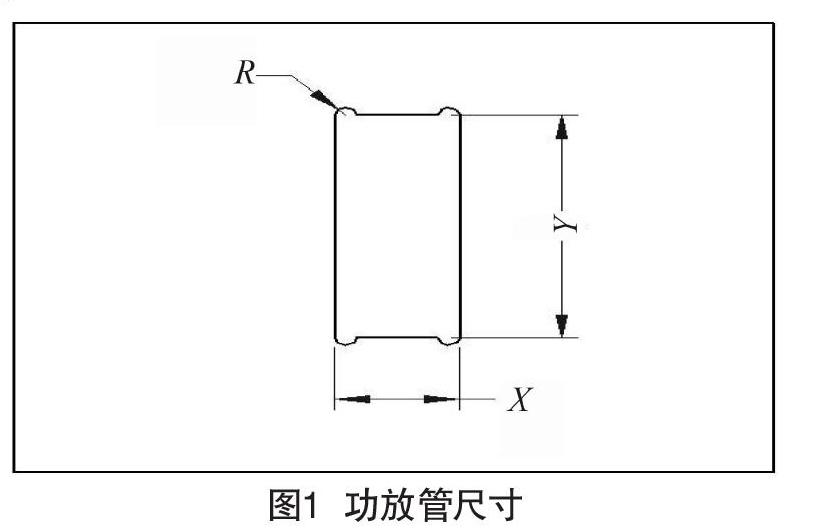

2.3? 末級功放管底座刷錫膏的鋼網設計

圖2為鋼網的設計示意,L—鋼網的長度,W—鋼網寬度,X—給功放管底座刷錫膏的開槽寬度,Y—給功放管。

另外,鋼網的厚度要求為0.3 mm,同時要有定位銷孔,定位銷孔的位置應與定位夾具上的定位銷對應。

2.4? 底部散熱銅塊的設計

銅塊的大小會影響回流爐的溫度曲線,為了使回流焊接時銅塊表面溫度符合焊接材料的溫度要求,銅塊設計盡量為規矩尺寸,便于調用通用的爐溫曲線。根據末級功放管實際情況,設計銅塊尺寸為:60 mm×30 mm×3 mm。

3? ? 定位夾具設計

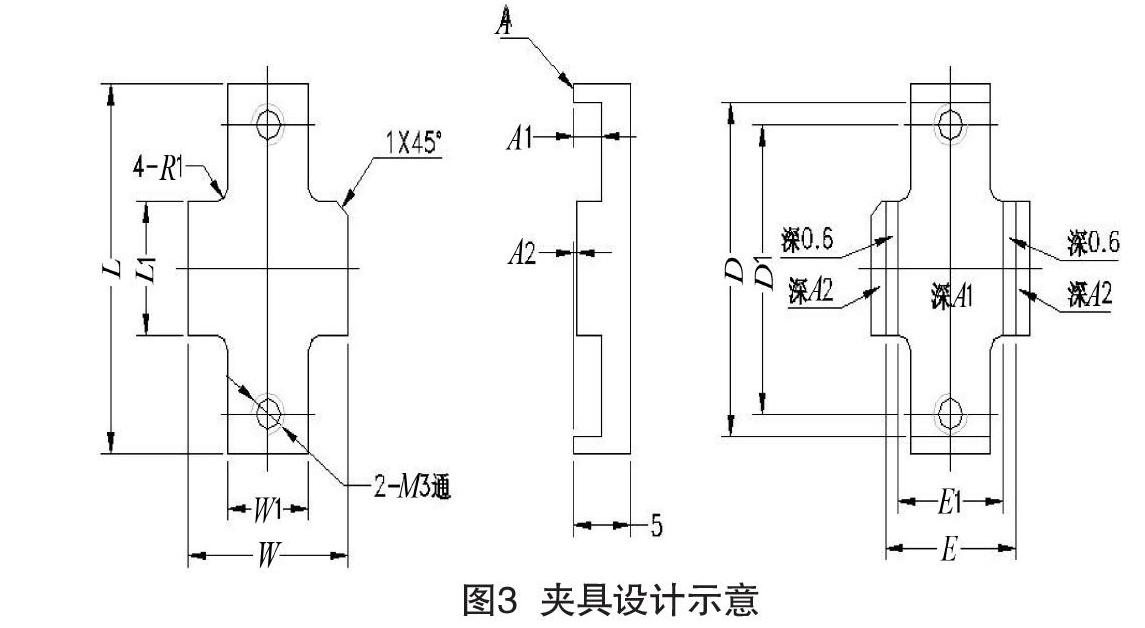

根據分析,得到了夾具對應壓葉片槽的長、寬和深度設計尺寸,再根據京信通信技術(廣州)有限公司功放管的匹配電路要求:匹配電路在功放管長度方向的兩端都不擺放元器件,再根據SMT貼片機上的吸嘴尺寸,夾具的高度不能超過6.5 mm。根據這些原則,設計了本款定位夾具,如圖3所示。

材料:應選用與錫排斥的材料,確保燒結后夾具能方便取下,同時應考慮不同材料的熱容量對回流爐溫度的影響[2]。推薦使用鋁合金或高溫納米復合材料(合成石)。出于加工成本角度的考慮,前饋功放使用的夾具選用鋁合金制作。夾具正面應有標識,以便識別。

4? ? 爐溫曲線設計

爐溫參數設置所需的主要參考信息為:銅塊尺寸(mm)、銅塊數量、PCB尺寸(mm),但實際爐溫還應根據焊接材料的類型、環境溫度及回流爐型號等不同因素進行設置,要求設置值應使銅塊表面溫度滿足焊接材料的溫度曲線要求。

回流爐分區情況有以下幾種。

(1)預熱區:預熱PCB、錫膏及PCB上的零件,揮發低溫沸點的溶劑。預熱區溫升速率一般控制在0~3 ℃/s。溫度上升過快容易導致板變和低沸點溶劑炸錫產生錫珠。

(2)恒溫區:恒溫區的主要作用是均衡PCB上各器件的溫度以便同時進入回流焊接,同時高沸點溶劑開始揮發,活性劑開始活化錫粉,還原劑開始還原氧化的錫粉表面。恒溫區的一個重要指標是恒溫時間。恒溫時間太短,均溫不夠,高沸點溶劑未完全揮發,易造成冷焊、錫珠等不良現象。恒溫時間過長,不僅影響零件可靠性,同時由于活性劑過度揮發影響焊接性能。恒溫區時間為120~150 s。

(3)回流區:錫粉到達熔點,開始焊接。回流區的重要參數主要有回流時間和Peak溫度。回流時間太短易造成虛焊、空焊等不良,回流太長易造成金屬互化層(Inter-Metallic Compound,IMC)太厚而產生錫裂,同時也影響零件的可靠性。Peak溫度不夠,液錫流動性差,易產生空焊,Peak溫度太高,易損壞PCB和相應器件。京信通信技術(廣州)有限公司要求該區溫度200 ℃以上保持20~60 s。

(4)冷卻區:焊接完成后,PCB的溫度降至常溫。冷卻區的重要參數是降溫斜率。降溫斜率越大,降溫越快,IMC層晶粒越細密,焊接強度越大,但易造成板彎。降溫斜率過小,IMC層晶粒粗大,焊接強度小,同時影響生產效率。降溫速率不能超過6 ℃/s[3]。

回流爐各溫區的溫度以及鏈速的設置參數,受影響的因素很多,如溫區的數量、測試板的大小、銅塊的數量及大小、回流爐的環境溫度、回流爐的效率(新舊)、測試板上器件的溫度承受能力等。因此完成爐溫曲線設計后需進行爐溫設置的檢驗,檢驗方法目前有兩種:(1)在線檢驗,即通過回流爐自身的溫度采集系統收集監測點的溫度變化情況,通過爐上的電腦觀察。該檢驗方法需要人工隨鏈條速度緩慢地把熱電偶線放入爐內,完成測試后需要把線拉回。(2)離線檢驗,即通過專用檢測工具,在回流爐內自動采集溫度曲線并儲存,然后通過數據線導入到電腦里。該裝置較先進,可以協助分析曲線。目前京信通信技術(廣州)有限公司都是使用第二種檢驗方法。

5? ? 燒結夾具的應用

通過使用燒結夾具,將傳統的手工燒結功放管,改進為過爐燒結,安裝燒結夾具的操作過程需佩帶防靜電手環,防止靜電對功放管造成靜電傷害。銅塊和功放管表面要保持清潔,不得有污物,確保功放管、銅塊的燒結效果。安裝燒結夾具時力量要輕,防止擦掉PCB上的錫膏,避免造成錫填充物不足。通過使用燒結工藝可極大地提升功放管的工作穩定性及功放模塊的散熱性能。主要體現在以下幾方面。

(1)實現了功放管源極的良好焊接,提高了功放管的散熱和接地能力。(2)功放管柵極和漏極與PCB焊接良好,為射頻信號的傳輸提供良好的通道,射頻性能不斷提升。(3)提高了功放產品的可靠性,返修率不斷降低。

6? ? 結語

通過功放管燒結夾具的研究,開發出了適合京信通信技術(廣州)有限公司產品應用的夾具,在實現了功放管源極、柵極、漏極的良好焊接下,既滿足了射頻匹配電路的設計,又不影響產線SMT工序,使京信通信技術(廣州)有限公司功放產品的可靠性得到較大提升。

[參考文獻]

[1]李梅芝,陳星弼.LDM0s開關在不同頻率下的熱安全工作[J].半導體學報,2007(6):938-942.

[2]國際電子工業聯接協會.印制板組裝件驗收條件[Z].IPC-A-610C,2000.

[3]楊世銘,陶文銓.傳熱學[M].北京:高等教育出版社,1998.

Abstract:Sintering process is a method of assembling Power amplifier(hereinafter referred to as power amplifier)and PCB on the structural box, which can realize the heat dissipation and grounding of power amplifier and PCB, and provide a solid foundation for the superior RF performance of the product. The power amplifier products with sintering process have been greatly improved in terms of performance index and reliability. Power amplifier is the core device of microwave power amplifier, good heat dissipation and grounding and smooth RF transmission channel, is a solid foundation and guarantee for the realization of high efficiency and high linearity of power amplifier. In this paper, the sintering process of feedforward power amplifier is analyzed.

Key words:sintering technology; heat dissipation; grounding