坑道鉆機斜面增力式定向制動裝置結(jié)構(gòu)設計研究

陳亮

(中煤科工集團西安研究院有限公司,陜西 西安 710077)

全液壓坑道鉆機定向制動裝置是定向鉆機實施定向鉆進工藝時的重要裝置,目前主要應用的有斜面增力式定向裝置和摩擦盤式定向裝置2 種。其功能為在煤礦井下定向鉆進施工過程中,將動力頭中的齒輪傳動系統(tǒng)進行制動抱死,使主軸制動,起到控制孔底螺桿馬達彎頭方向,以及克服孔底螺桿馬達反扭矩的作用。該裝置是否持續(xù)安全工作,必然會對定向鉆進施工的有效運行產(chǎn)生影響。

目前,比較成熟可靠的動力頭定向制動裝置主要有斜面增力式定向制動裝置與摩擦盤式定向制動裝置2 種。本文主要通過對斜面增力式定向裝置和摩擦盤式定向裝置的結(jié)構(gòu)及工作原理的分析,確定定向制動裝置的設計要求及基本技術(shù)參數(shù),并在此基礎上對定向制動裝置的主要零部件進行設計,為進一步分析及應用提供數(shù)據(jù)和模型,并對裝置的卡瓦和制動軸應力場進行有限元分析,通過現(xiàn)場試驗對定向制動裝置的可靠性進行驗證。

1 裝置結(jié)構(gòu)設計

斜面增力式定向制動裝置廣泛應用于煤礦井下坑道鉆機回轉(zhuǎn)系統(tǒng)中,結(jié)構(gòu)形式多采用油壓夾緊彈簧松開式結(jié)構(gòu),利用壓力油作夾緊動力,通過中間傳動機構(gòu)改變力的方向和大小,使卡瓦執(zhí)行夾緊動作。具有動作迅速,操作輕便,易于控制等優(yōu)點,但結(jié)構(gòu)較為復雜,維修要求高。

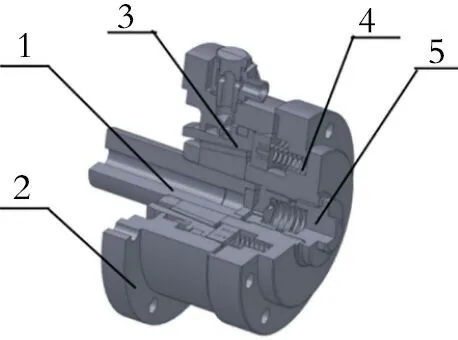

斜面增力式向制動裝置主要由3 部分組成:(1)夾緊元件—卡瓦,執(zhí)行夾緊動作,靠中間機構(gòu)傳來的正壓力產(chǎn)生夾緊力,從而傳遞軸向運動和軸向力。(2)中間傳動機構(gòu)。楔鐵夾緊機構(gòu),是一個增力機構(gòu),其任務是改變作用力的方向和大小。它能將軸向運動和力,傳給夾緊元件,產(chǎn)生徑向運動和夾持力,并且有增力作用。為了增加夾緊后的可靠性,還具有自鎖功能。(3)夾緊動力裝置:產(chǎn)生軸向運動與軸向力。其他零部件設計過程不再贅述,斜面增力式定向制動裝置三維結(jié)構(gòu)如圖1 所示。

圖1 斜面增力式定向制動裝置三維結(jié)構(gòu)

2 裝置仿真分析

2.1 有限元模型的搭建

卡瓦和制動軸是斜面增力式定向制動裝置中的關(guān)鍵零件,是實現(xiàn)斜面增力與定向制動的主要零件。在定向制動的各主要工作進程(回轉(zhuǎn)、伸出及夾緊)中,它是傳遞作用力的主要零件,需要承受扭矩、壓力、拉力。其力學性能決定了斜面增力式定向制動裝置的工作性能。基于有限元理論,為了確保定向制動裝置工作性能的可靠性,運用有限元的分析軟件Abaqus 對卡瓦和制動軸進行剛度和強度校核。利用Abaqus 進行分析,通常包括前處理(Abaqus/CAE)、模擬計算(Abaqus/Standard 或Abaqus/Explicit)和后處理(Abaqus/CAE)3 部分。

目前,卡瓦設計結(jié)構(gòu)主要有光面、橫向切槽、橫豎向溝槽(摩擦系數(shù)0.1)3 種結(jié)構(gòu)形式。從理論上進行分析,光面卡瓦磨損量小,對液壓系統(tǒng)和軸承的運行影響小,夾緊力也相對較小;橫豎向溝槽的夾緊時塑性變形大,夾緊力大,但是磨損量也較大;橫向切槽的效果應該居于兩者之中。接下來,以橫向切槽結(jié)構(gòu)的卡瓦為例進行仿真研究。

2.2 單元選擇與網(wǎng)格劃分

根據(jù)裝配圖在Abaqus 環(huán)境下裝配,應用Mesh 模塊生成有限元網(wǎng)格,為保證計算的時間成本,采用種子劃分,通過希望得到的單元尺寸或者沿著每條邊上劃分的單元數(shù)目,確定種子數(shù)目,然后對部件實體進行劃分網(wǎng)格,對制動軸進行采用C3D8R 網(wǎng)劃分,最終生成節(jié)點28443 個,網(wǎng)格25155 個;對卡瓦進行采用C3D4 網(wǎng)劃分,最終生成節(jié)點4440 個,網(wǎng)格21804 個。有限元網(wǎng)格劃分如圖3 所示。

2.3 載荷與邊界條件確定

在Load 模塊下,根據(jù)鉆機定向制動裝置液壓系統(tǒng)給定壓力,3 塊卡瓦法向均施加11200N,添加邊界條件,將3 塊卡瓦各自按摩擦面法向方向建立參考坐標系,設定主軸勻速轉(zhuǎn)動,并根據(jù)坐標系約束其5 個方向的自由度,只釋放摩擦面切向方向自由度。摩擦系數(shù)0.1,即約束RP1 五個方向自由度,釋放Y 軸旋轉(zhuǎn)自由度。兩者接觸面之間存在動摩擦力,用來阻止卡瓦與制動軸的切向運動。

3 有限元結(jié)果及分析

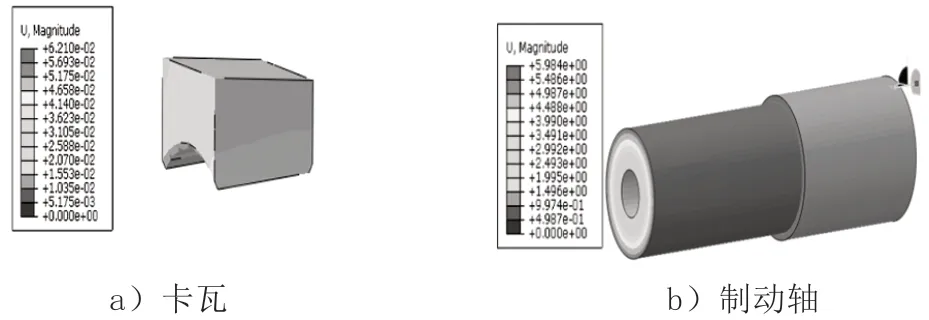

當模型建立、網(wǎng)格劃分、載荷及邊界條件的確定等一系列前處理工作完成后,需要對數(shù)據(jù)進行檢查分析,確保沒有任何錯誤信息,當出現(xiàn)錯誤或警告時,需要及時進行修改,最后通過Abaqus/CAE 進行后處理,并通過Visualization模塊進行觀察分析,卡瓦、制動軸剛度分析結(jié)果如圖2 所示。

圖2 系統(tǒng)空間等效位移圖

從圖2 中可知,卡瓦與制動軸的系統(tǒng)空間位移變化趨勢,卡瓦的應變?yōu)?.06mm,同時在滑動制動過程中,制動軸滑動位移為5.98mm,這是仿真過程中由于制動軸旋轉(zhuǎn)而產(chǎn)生的位移,均滿足本結(jié)構(gòu)的剛度設計要求。

卡瓦、制動軸強度分析結(jié)果如圖3 所示。

圖3 系統(tǒng)整體等效應力分布圖

從圖3 中可知,卡瓦和制動軸的等效應力變化趨勢,其中等效應力最大值為162.6MPa,出現(xiàn)在卡瓦尖角處,卡瓦摩擦面處應力為97.46MPa,均小于材料的許用應力,滿足強度設計要求。

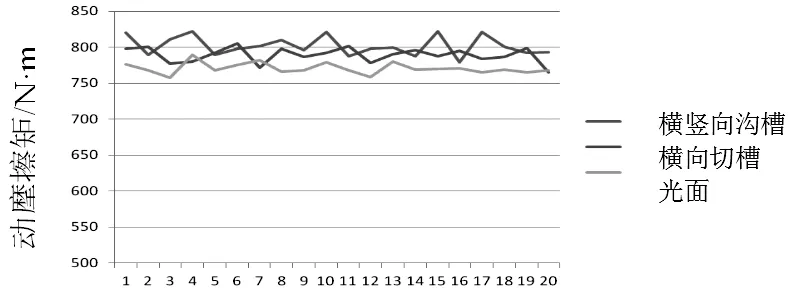

同理,利用上述分析方法可以對光面、橫豎向溝槽結(jié)構(gòu)進行有限元分析研究,具體操作步驟這里不再贅述,在本次仿真分析中,將分析步數(shù)分為20 個階段,并對每個階段扭矩計算,此時產(chǎn)生的是滑動摩擦矩,并且滑動摩擦力比靜摩擦力小,所以如果動摩擦矩滿足設計要求,靜摩擦矩一定也滿足設計要求,對比光面、橫向切槽、橫豎向溝槽動摩擦矩數(shù)據(jù),動摩擦扭矩計算結(jié)果如圖4 所示。

圖4 扭矩計算結(jié)果示意圖

可以得出光面結(jié)構(gòu)相應的動摩擦矩均值為770.7N·m,橫向切槽相對應的動摩擦矩均值為789.3N·m,橫豎向溝槽相對應的動摩擦矩均值為802N·m。三種結(jié)構(gòu)均大于690N·m,滿足設計要求,但是考慮到一定的安全系數(shù),保證系統(tǒng)在小幅度超載情況下仍能正常工作,并且具有一定的使用壽命,降低后期維修維護成本,所以最終選用橫向切槽結(jié)構(gòu)。可以得到如下結(jié)果。

(1)卡瓦、制動軸剛度結(jié)果分析。卡瓦應變?yōu)?.06mm,制動軸滑動位移為5.98mm,均滿足本結(jié)構(gòu)的剛度設計要求。

(2)卡瓦、制動軸強度結(jié)果分析。最大應力出現(xiàn)在卡瓦尖角處,等效應力最大值為162.6MPa,小于材料的許用應力,表明卡瓦、制動軸強度滿足設計要求。

(3)卡瓦、制動軸扭矩計算結(jié)果。光面結(jié)構(gòu)相應的動摩擦矩均值為770.7N·m,橫向切槽相對應的動摩擦矩均值為789.3N·m,橫豎向溝槽相對應的動摩擦矩均值為802N·m,靜摩擦矩比動摩擦矩大,經(jīng)過綜合分析比較,最終選擇橫向切槽結(jié)構(gòu)。

4 現(xiàn)場試驗

試驗所用鉆機是中煤科工集團西安研究院有限公司研制生產(chǎn)的ZDY6000LD 履帶式全液壓定向鉆機,該型號定向鉆機加裝的斜面增力式定向制動裝置,試驗用泥漿泵為衡陽探礦機械廠生產(chǎn)的BW-320 型泥漿泵,鉆桿是Φ73mm 中心通纜鉆桿,鉆頭是Φ96mm 四翼平底式鉆頭,本次試驗在新景煤礦蘆南二區(qū)北八A 鉆場進行,試驗煤層為3#煤層。本次試驗任務,共定向施工主孔1 個、分支孔7 個,試驗總進尺1202m。其中主孔孔深405m;1-1 號分支孔孔深195m;1-2 號分支孔孔深126m;1-3 號分支孔孔深65m;1-4 號分支孔孔深102m;1-5 號分支孔孔深102m;1-6 號分支孔孔深105m;1-7 號分支孔孔深102m,整個鉆孔施工期間給進和起拔壓力均正常,泥漿泵壓力正常,隨鉆測量系統(tǒng)運行良好,穩(wěn)定可靠。

5 結(jié)語

(1)完成了斜面增力式定向制動裝置的結(jié)構(gòu)設計,為定向制動裝置的進一步分析及應用提供了數(shù)據(jù)和模型。

(2)利用有限元分析軟件Abaqus 對斜面增力式定向制動裝置的工作狀態(tài)和運動行為進行模擬仿真,并對卡瓦和制動軸的應力場進行有限元分析,對比了光面、橫向切槽、橫豎向溝槽三種形式的卡瓦結(jié)構(gòu)形式,對卡瓦、制動軸剛度、強度以及動摩擦矩的變化情況進行了分析。

(3)通過現(xiàn)場試驗,進一步驗證了斜面增力式定向制動裝置的可靠性,測試了定向制動裝置承受反轉(zhuǎn)矩的能力,試驗結(jié)果表明,兩種定向裝置制動效果良好,工具面向角控制精確,為定向鉆進施工提供了可靠保障。