選擇性激光熔化中基于最小能量理論的參數優化研究*

何紅秀 ,吳 專 ,王 君 ,李書廷 ,李文濤

(1.湖北工業大學 機械工程學院 機器人研究中心,武漢 430068;2.湖北省地質勘查裝備中心,武漢 430000)

0 引言

選擇性激光熔化作為制造業中一種新型的加工技術,憑借其能夠加工幾乎任意形狀零件的獨特優勢,隨著其技術的發展與成熟,必將越來越廣泛的應用于制造業行業中,能量消耗是制造業中不可避免的問題,研究結果表明,在過去的幾十年里,單位體積(或質量)加工的能量上升了至少6個數量級[1]。能源消耗是環境影響的組成部分,是任何整體可持續發展戰略的重要組成部分,選擇性激光熔化是以激光為能源供給的高功耗加工方式,所以研究選擇性激光熔化過程中的能量損耗對國家能源消耗、可持續發展戰略有著重大的意義。

目前,國外針對選擇性激光熔化過程中的能量消耗問題已經有了一些研究,Alessandro等通過線熱源模型研究了SLS過程中的能量傳遞,基于節能提出了過程參數的優化法[2];Childs T H C等以聚酰胺材料為研究對象,建立了能量平衡模型,分別以理論分析法、自適應網格差分法、固定網格有限元法建立了燒結深度與過程參數之間的函數關系[3-5];Hon K K B等通過實驗法建立燒結件強度與能量密度之間的函數關系[6],但是很少有研究人員在綜合燒結成型件質量和最小能耗的基礎上進行多工藝參數的優化選取;本文以水霧化鐵粉的三維燒結溫度場模擬為基礎,研究燒結溫度場的溫度分布規律,基于最小能耗原則,優化選定燒結過程中的掃描間距、鋪粉層厚等工藝參數,為選擇性激光熔化技術在工程實踐應用時提供了更加全面的參數設置指導,并進一步完善了選擇性激光熔化技術能量消耗方面的理論研究。

1 三維溫度場模擬

1.1 問題假設

燒結過程溫度場的模擬是研究燒結過程中能量損耗的基礎,為方便問題的研究,作出以下假設:

(1)模擬過程中所用的粉末材料完全連續均勻,材料均有各向同性的熱屬性;

(2)激光燒結過程中粉床表面和上方區域存在著熱對流與熱輻射,考慮到熱輻射過程散失熱量的速率遠小于熱對流,通過微調熱對流系數的方式考慮熱輻射的影響;

(3)忽略激光燒結過程中可能出現的化學反應對三維溫度場的影響。

1.2 模型建立

本次以水霧化鐵粉為燒結材料,為保證模擬過程的準確性,對溫度場仿真中的常見問題作出以下考慮。

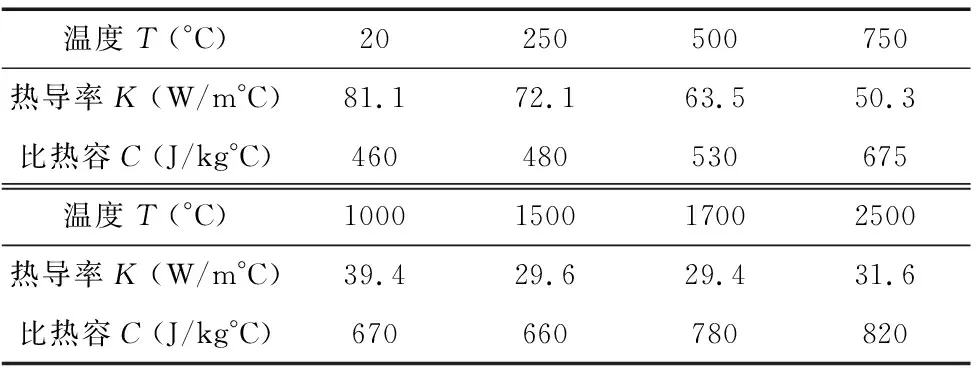

(1)考慮材料的熱物性參數隨溫度的變化,表1為水霧化鐵粉的熱物性參數表[7]。

表1 水霧化鐵粉熱物性參數表

(2)考慮基板的散熱情況,模型分為基板和燒結層兩部分;如圖1所示,上層為尺寸大小為50×20×5mm的燒結層,下層尺寸大小為100×40×10mm的基板,為保證計算精度而不過大的增加運算量,燒結層采用較密的八面體網格劃分,基板采用六面體網格過渡,越靠近燒結層的區域網格越密集,越遠離燒結層的區域網格越稀疏。

圖1 激光燒結有限元模型

(3)考慮燒結過程中相變潛熱的影響,以焓值作為溫度的函數,控制相變過程中能量的吸收與釋放。

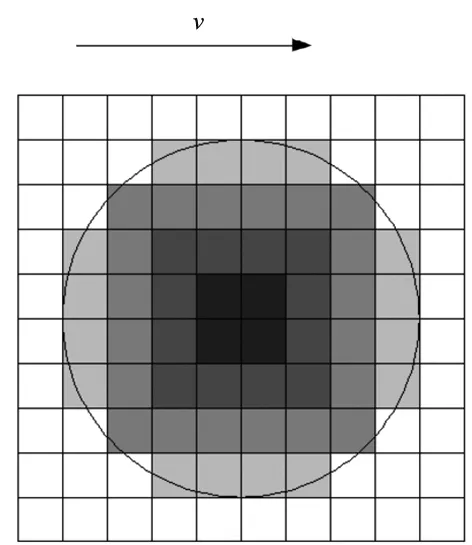

(4)考慮激光熱源的高斯分布規律,利用微分的思想,高斯光斑被離散為多個強度不同的矩形光斑,如圖2所示。

圖2 高斯光源模擬圖

將圓形光斑沿徑向8等分,通過單元表面添加熱載荷,記錄單元中心與光斑中心的距離,與光斑半徑比較作為添加熱通量載荷的條件,單元上施加的熱通量載荷強度服從公式1所述,高斯熱源的移動通過單元格的移動實現,如圖2所示:

(1)

其中,ω為光斑的半徑;A為粉床對激光束的吸收率;P為激光功率;r為粉床表面上一點到光斑中心的距離。

模擬的具體思路是:連續移動的高斯光源被離散成一步步的定點高斯光源,通過減少每一步的時間步長來提高模擬的精度,每一步的計算完成后,刪除添加在單元表面的熱通量載荷,保留計算的結果,作為下一步的初始溫度條件,更新熱傳導矩陣與比熱矩陣,然后光斑中心向前移動一個單元長度,重新依據光斑中心及熱通量強度條件添加載荷,如此循環直至整個燒結過程的完成[8]。

2 單道溫度場模擬及結果分析

本次模擬以水霧化鐵粉為燒結材料,熔點為1536°C,沸點為2750°C,激光燒結過程中,激光功率、掃描速率、光斑半徑決定了燒結過程中單道溫度場中的溫度分布,影響著熔池中液相量的多少及掃描的成功與否[9],文獻[2]中提出,在不考慮垂直于激光軸線平面的熱傳導的條件下,溫度隨距離與時間之間的關系如公式(2)所示:

(2)

式中,T0為燒結前粉末溫度,即為預熱溫度;q′′為熱源的熱流密度,k為熱導率,α為熱擴散率,d為所求點到熱源的距離,t為時間。

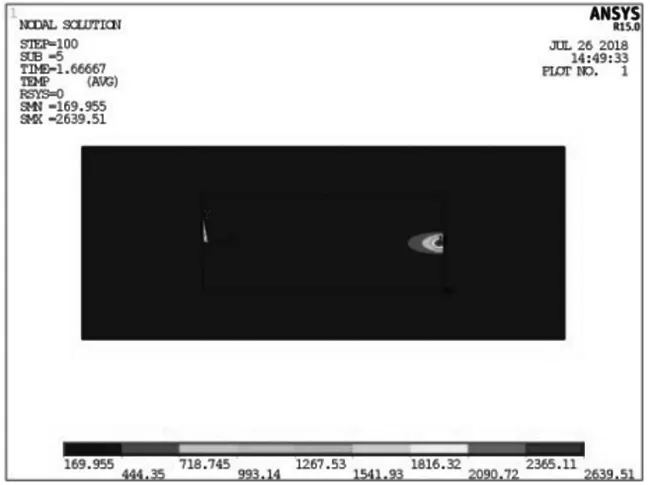

以此為依據,初始設置激光功率為2000W,光斑半徑為2mm,掃描速度為30mm/s,提取單燒結道模擬時間歷程末端1.67s時刻的計算結果,可以得到如圖3所示的溫度分布云圖。

圖3 1.67s時刻溫度分布云圖

可以看出,溫度場最高溫度所在位置并不在光斑照射中心,而是向掃描負方向有一定距離的偏移,產生了溫度延時效應,這是由于掃描過程中的熱積累效應造成的。此次研究最小能量損耗下的工藝參數的選擇,就是在初步確定激光功率、光斑半徑、掃描速度等工藝參數下,選擇最合適的掃描間距與鋪粉層高,在保證燒結件質量的前提下減少能量的損耗。

燒結過程中熔池截面尺寸是掃描間距與鋪粉層高確定的前提,所以研究熔池截面溫度場的溫度分布規律必不可少。以x=0,10,20,30,40,50mm處截面為研究對象,研究熔池截面溫度場特性和熔池尺寸變化規律。

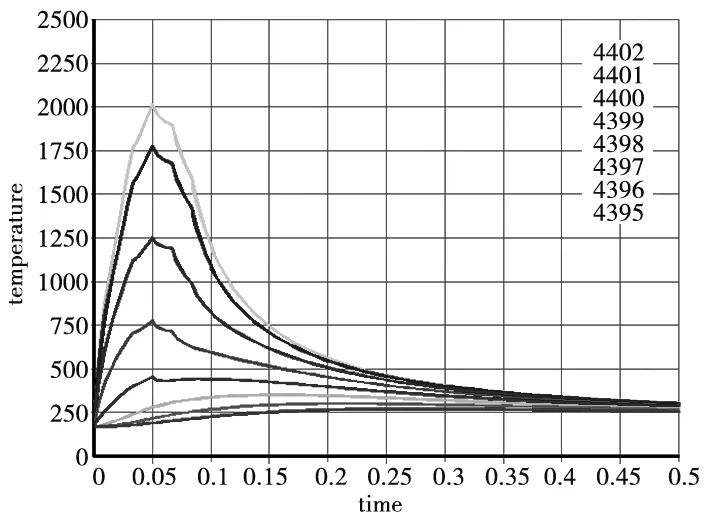

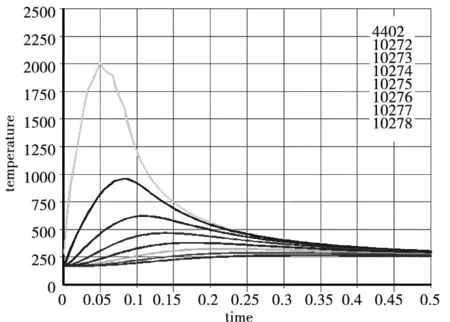

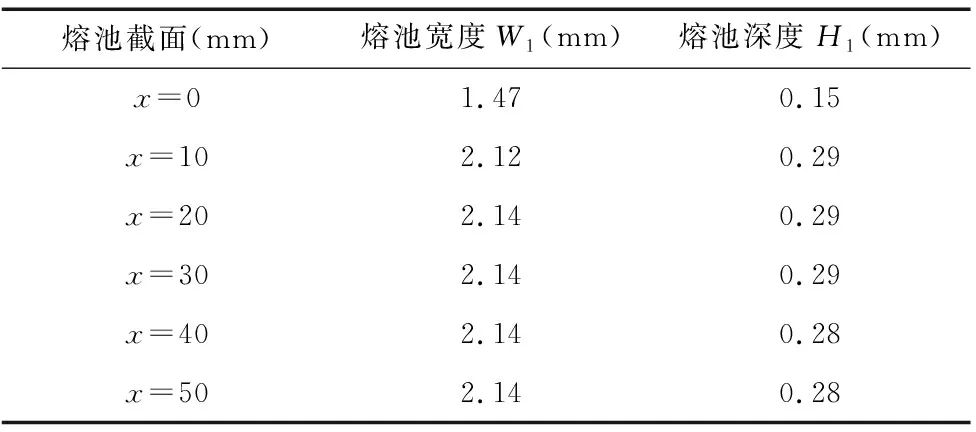

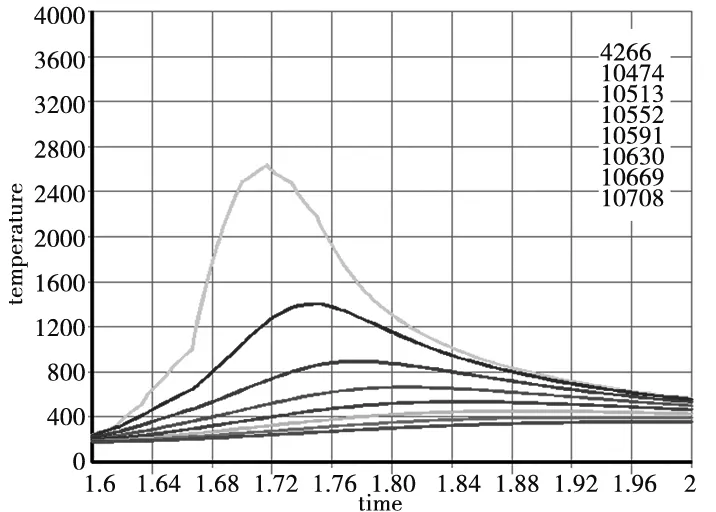

由于溫度延時效應,所以獲取遲滯時間值是得到一個截面在燒結時間歷程中出現的最高溫度時刻的截面溫度場的前提,提取x=0截面內y軸方向(熔池寬度方向)和z軸方向(熔池深度方向)一系列節點在燒結時間歷程0~0.5s內溫度隨時間的變化曲線,如圖4、圖5所示。

圖4 0~0.5s內x=0截面y軸節點溫度變化曲線

圖5 0~0.5s內x=0截面z軸節點溫度變化曲線

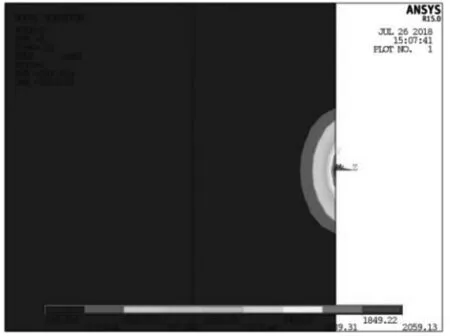

可以看出,激光燒結過程是一個短暫的熔化與凝固的過程,溫度延時效應在熔池的深度方向與寬度方向表現的略有差異,截面上y軸方向(熔池寬度方向)上節點的溫度在激光的作用下急劇上升,隨著熱源的移開溫度迅速下降,并在0.05s時刻同時達到最高溫度值;而截面z軸方向(熔池深度方向)上節點溫度達到最高值的時間隨著深度值的提升而略有增加,結合t=0時刻光斑中心位于x=0截面處,可以得出x=0截面溫度延時效應值為0.05s,提取0.05s時刻的溫度分布云圖,如圖6所示。

圖6 0.05s時刻x=0截面溫度分布云圖

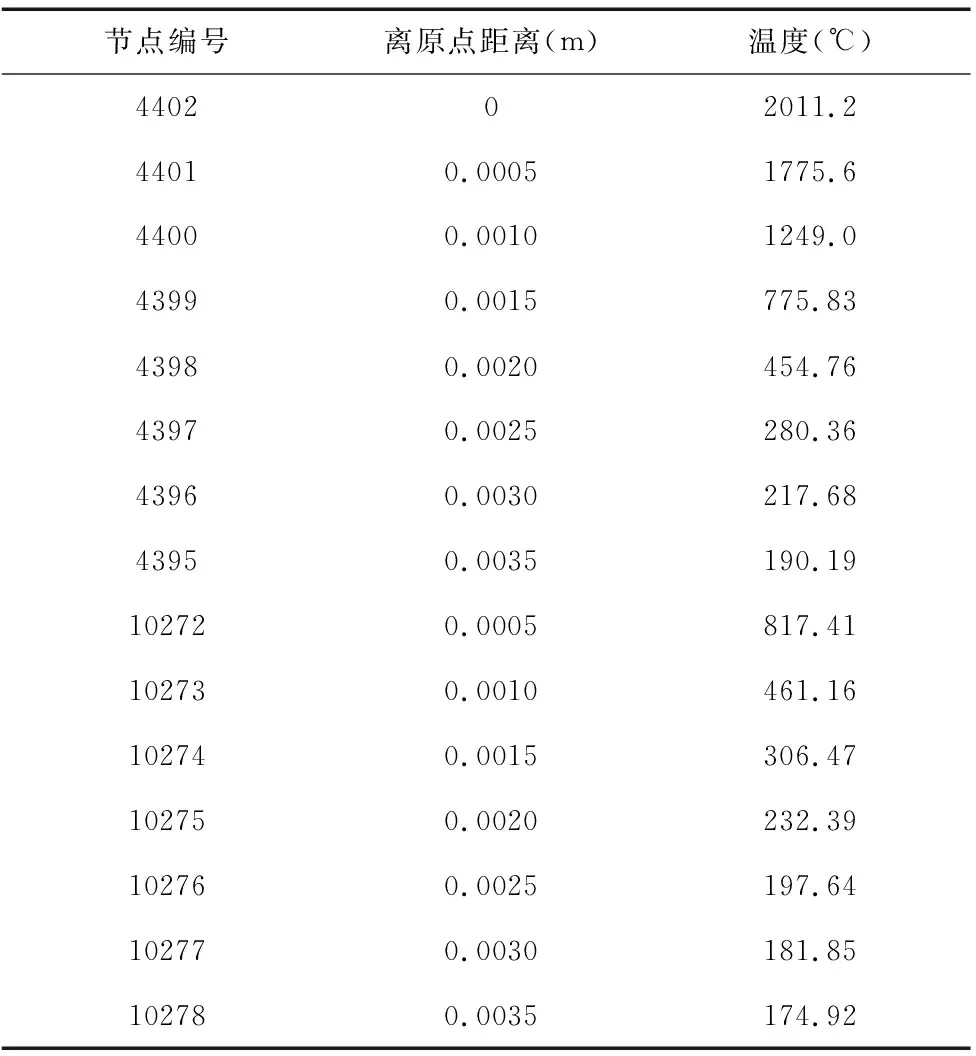

可以看出,燒結過程熔池截面溫度場形狀近似半橢圓形,熔池寬度方向尺寸大于深度方向尺寸,這是因為直接添加到粉床x=0截面表面的熱源為沿y軸方向鋪展的線熱源,長度為光斑直徑,對稱分布在原點的上下兩側,而在深度方向沒有熱流密度的直接作用,結合材料的導熱系數各向相同,所以在熱傳導的作用下就導致了y軸方向的熔池尺寸大于z軸方向尺寸,為得到熔池的寬度與深度,提取橢圓長、短軸上的節點溫度值如表2所示,為節點溫度隨節點離坐標原點之間的距離之間的關系。

表2 節點溫度值

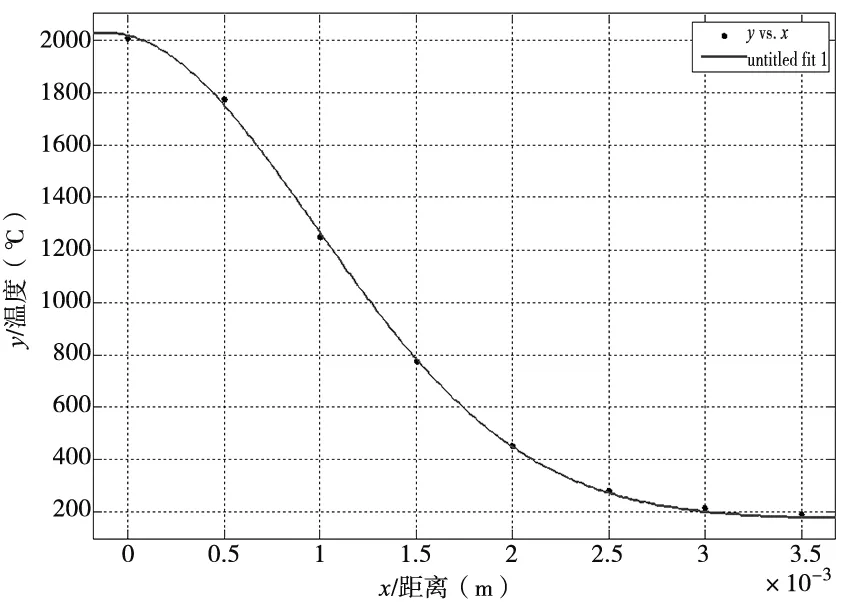

將表2所示的數據導入MATLAB中,利用MATLAB中Curve Fitting tool擬合功能對上述數據進行擬合,結果如圖7、圖8所示的擬合曲線圖。

圖7 y向節點擬合曲線圖

圖8 z向節點擬合曲線圖

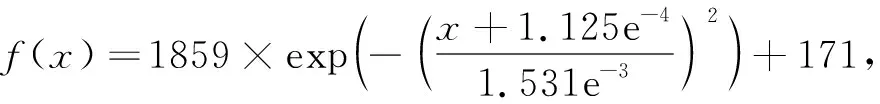

表3 第一燒結道截面熔池尺寸

由表3可知,激光燒結過程中,成形件開始燒結時熔池的寬度與深度較小,隨著燒結過程的進行,熔池的寬度與深度增大并迅速達到平衡,進行穩定燒結狀態,這是因為成形件開始燒結時,激光的能量輸入剛剛開始,燒結部分熱量積累效應較小,燒結部分與周圍存在更大的溫度差,熱量散失較快。

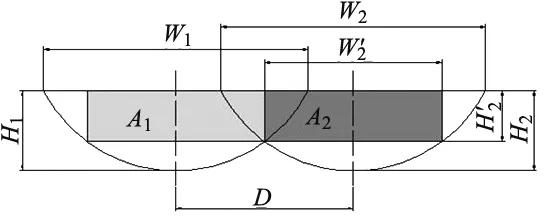

文獻[10]中提出,選擇性激光熔化過程中燒結道之間的重熔率是必要的,過小的重熔率會導致層中裂紋的出現,而過大的重熔率不僅會降低燒結過程的效率,而且會造成能量的浪費,最終的折衷方案是設置重熔率為0.38。結合熔池寬度2.14mm,在不考慮相鄰燒結道溫度場之間的影響下,設置相鄰燒結道之間的掃描間距為D=1.3mm。

3 多道溫度場模擬及結果分析

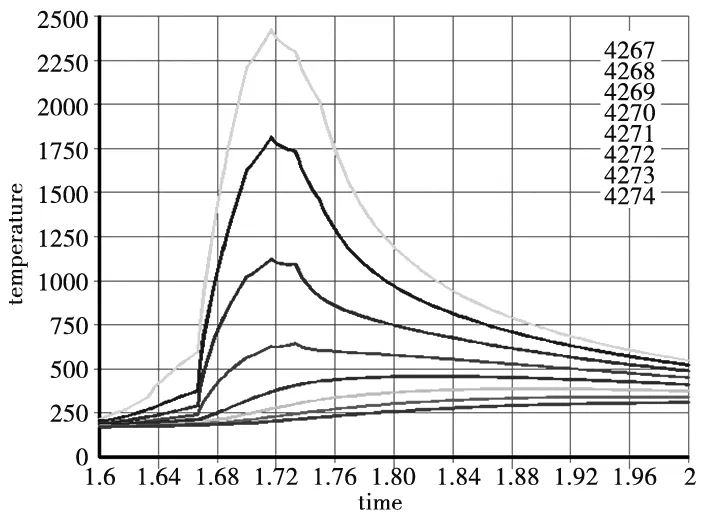

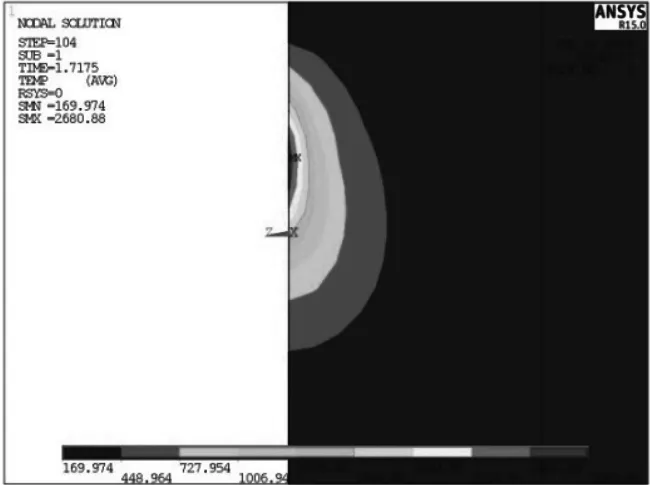

為驗證線性光柵掃描策略下相鄰燒結道溫度場對熔池尺寸的影響可以忽略,保證掃描間距1.3mm的準確性,進行多燒結道溫度場研究。與單道溫度場研究方法一致,提取第二道掃描線截面上節點的溫度變化曲線和截面處于最高溫度時刻的溫度分布云圖,如圖9、圖10所示。

(a) y向節點的溫度變化曲線

(b) z向節點的溫度變化曲線 圖9 節點的溫度變化曲線

圖10 最高溫度時刻的溫度分布云圖

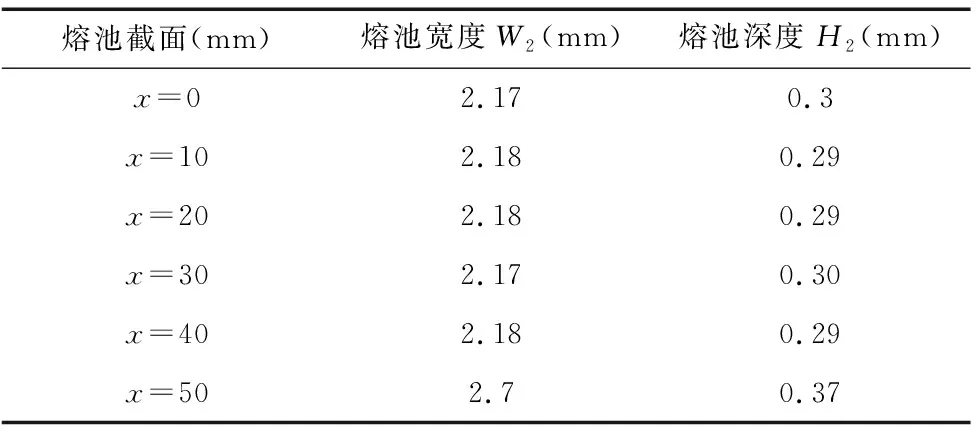

由圖9可以看出,第二燒結道截面一系列節點的溫度變化規律和第一燒結道幾乎一致,節點位置溫度隨著激光能量的輸入而迅速上升,并隨著熱源的移去而下降至預熱溫度,所不同的是,由于第一燒結道溫度場的影響,在燒結過程未開始前,部分節點的溫度發生了明顯的上升,這是由于第一燒結道熱量殘余造成的。由圖10可以看出,由于相鄰燒結道溫度場之間的影響,導致截面溫度場發生了畸變,不再是近似的“半橢圓形”,為研究線性光柵掃描策略中相鄰燒結道對熔池寬度的影響,提取x=50處截面中心節點1.7175s時的溫度值,使用單道溫度場的處理方法,所不同的是,第二燒結道相對于中心節點不是對稱分布,需要分割成兩部分進行擬合處理,最終得到第二燒結道初始截面的熔池寬度W2(x=50)=2.7mm,熔池深度H2(x=50)=0.37mm。同理可以得到第二燒結道x=0,10,20,30,40截面處熔池的深度與寬度,匯總如表4所示。

表4 第二燒結道截面熔池尺寸

由表4可以看出,選擇性激光熔化過程中,由于第一燒結道溫度場的影響,第二燒結道始端熔池寬度和深度明顯增大,但迅速隨著燒結過程的進行而達到與第一燒結道同樣的燒結穩態,對燒結道熔池整體的寬度和深度影響不大。文獻[10]中指出,層間的粘合必須通過前一層的重新熔化來實現。

圖11 相鄰燒結道熔池截面示意圖

4 結論

(1)選擇性激光熔化過程中,熔池截面呈近似的“半橢圓形”,溫度在熔池徑向深度方向呈高斯分布、徑向寬度方向呈指數分布。

(2)選擇性激光熔化過程中,初始燒結位置熔池的尺寸較小,隨著燒結過程的進行熔池迅速增大并進入穩態。

(3)選擇性激光熔化過程中,線性光柵掃描策略下,由于上一個燒結道溫度場的影響,下一燒結道始端的截面溫度場會發生畸變,熔池的深度與寬度增大,隨著燒結過程的進行迅速減小并達到穩態,對熔池的總體尺寸影響不大。

(4)初始設置激光功率為2000W、光斑半徑為4mm、掃描速度30mm/s的條件下,綜合考慮燒結件質量與能量損耗的前提下,最合適的掃描間距為1.3mm、鋪粉層高為0.17mm。