三維貫穿結構大孔氧化鋁的制備與性質表征

楊衛亞,王 剛,凌鳳香,隋寶寬,張會成

(中國石化 大連石油化工研究院,遼寧 大連 116045)

對于重渣油等大分子加氫催化過程,大分子物料通過孔道擴散到加氫催化劑的活性中心是反應的控制步驟[1-2]。催化劑中存在合理的大孔結構可降低物料傳質阻力、提高催化劑反應效能、增加催化劑使用壽命。催化劑的孔結構在很大程度上依賴于催化劑載體的性質,一般工業氧化鋁載體存在孔道尺寸較小、空間貫通性較差等問題,難以滿足重質、劣質餾分加工的苛刻要求[3]。因此,研制具有較強傳質能力的大孔徑氧化鋁載體是開發新型、高效重渣油加氫催化劑的重要路線之一。王鼎聰等[4]通過鋁的硝酸鹽乳化超增溶自組裝法制備了貫穿孔道結構大孔氧化鋁,但這種低水黏稠物料體系存在較大的爆炸隱患,安全性較低,工業上實施難度大。采用聚合物膠體晶體模板法制備三維有序大孔金屬氧化物,但制備成本高、材料的物理強度低,在高溫高壓的加氫催化環境中易破碎[5]。Takahashi等[6-9]通過相分離技術得到了大孔氧化鋁及其復合物,但所得材料550 ℃焙燒后仍為無定形態,應用于催化劑載體中難以發揮很好的加氫催化性能。楊衛亞等[10]以鋁溶膠為晶種,采用相分離技術得到經過常規焙燒即可轉晶為γ態的大孔氧化鋁,比表面積及機械強度較高,具有較好的應用潛力,但酸性鋁溶膠需消耗較多的環氧丙烷(PO)質子捕獲劑,增加了制備成本。

本工作采用相分離技術制備了三維貫穿大孔氧化鋁初始材料,再經過水熱改性處理后,在500 ℃下焙燒即可轉化為高結晶度γ氧化鋁,且氧化鋁大孔的三維貫通性不受影響,水熱改性處理方法簡單易行,成本低廉,有利于降低能耗成本并拓寬大孔氧化鋁材料的應用范圍。

1 實驗部分

1.1 試劑及原料

三氯化鋁、無水乙醇:分析純,天津光復精細化工研究所;聚環氧乙烷(PEO)、PO:分析純,阿法埃莎(中國)化學有限公司。

1.2 多級大孔氧化鋁試樣的制備

將三氯化鋁、PEO、無水乙醇及去離子水混合后在室溫下充分攪拌溶解,然后滴加適量的PO,攪拌形成透明的溶膠。溶膠中各組分的含量(w)為:25%水、23%乙醇、19%三氯化鋁、0.3%PEO、32.7%PO。溶膠形成凝膠后繼續老化24 h,再用無水乙醇反復洗滌凝膠5次并干燥。將得到的初始試樣置于帶聚四氟乙烯內襯的壓力容彈中,加入去離子水(試樣兩倍質量),物料添加量不超過容彈容積的60%,然后120 ℃下水熱處理12 h,冷卻后過濾、干燥、焙燒得到γ晶態的三維貫通大孔氧化鋁材料。

1.3 表征方法

采用荷蘭帕納科公司X'Pert PRO MPD型X射線衍射儀表征試樣晶相,Cu Kα射線,管電壓40 kV,管電流80 mA,掃描步長0.02°,掃描范圍5°~70°;采用日本JEOL公司JEM-7500F型掃描電子顯微鏡觀察試樣形貌;采用美國麥克公司ASAP-2420型物理吸附儀進行低溫N2吸附-脫附表征;采用大連鵬輝科技開發有限公司DL2型強度儀測試試樣機械強度。

2 結果與討論

2.1 XRD表征結果

圖1為初始試樣與水熱改性試樣經不同溫度焙燒后的XRD譜圖。由圖1(a)可知,采用擬薄水鋁石(A1OOH)轉晶生成γ氧化鋁的常規焙燒條件,試樣在500 ℃下難以發生明顯的結晶行為,基本呈現為無定形相態,直至800 ℃焙燒才開始生成γ氧化鋁。由圖1(b)可知,在2θ=33.53°,36.84°,39.47°,46.41°,60.91°,67.00°處出現了分別對應于(220),(311),(222),(400),(511),(440)晶面的γ氧化鋁的特征衍射峰。可見,通過水熱處理,可誘導氧化鋁前體由非晶態前體向有利于生成γ氧化鋁的前體演化,在500 ℃的焙燒溫度下即可轉變為較高結晶度的γ相態。

2.2 SEM表征結果

圖2為實驗合成的初始試樣與水熱處理后試樣不同放大倍數的SEM照片。由圖2可知,兩組試樣都具有蠕蟲狀三維貫穿的大孔孔道,孔徑在300~600 nm之間,其中,圖2(e)試樣具有金字塔狀形貌,可進一步證明大孔孔道具有良好的三維空間貫通性,且大孔整體上分布較均勻,水熱處理前后試樣的大孔框架整體上無明顯變化。由圖2還可知,未進行改性前大孔氧化鋁孔壁較為光滑,而經水熱處理后,孔壁形貌發生了顯著變化,孔壁尤其是在邊緣出現了明顯的微片狀褶皺,孔壁顆粒物由致密變得松散且尺寸變大。與較為光滑的孔壁相比,這種片狀褶皺與松散顆粒狀物形成的孔隙可增高材料的內比表面積,同時氧化鋁材料的大孔徑三維貫穿通道具有良好的傳質優勢,使反應物料更容易接近催化活性中心。

圖2 試樣的SEM照片Fig.2 SEM images of the samples.

2.3 N2吸附-脫附表征結果

圖3為初始試樣與水熱處理試樣的低溫N2吸附-脫附等溫線。由圖3可知,在相對壓力低于0.6時,N2吸附-脫附線基本重合且等溫線斜率較小,說明試樣的孔徑分布較集中,且小尺寸孔所占比例相對不高;當相對壓力高于0.6之后,吸附-脫附等溫線斜率迅速上升并形成了較大的回滯環,則表明試樣中含有一定量的介孔與大孔孔道。水熱改性前后試樣的BET比表面積分別為291,379 m2/g,兩者的平均孔徑分別為6.9,9.5 nm。這說明水熱改性后在大孔內壁形成的褶皺與顆粒狀物的確可以對大孔氧化鋁的比表面積產生明顯的貢獻,這與通過SEM表征時大孔孔壁出現的形態變化的結果一致。因此,所制備的氧化鋁具有介孔/大孔多級孔道結構。

圖3 N2吸附-脫附等溫線Fig.3 N2 adsorption-desorption isotherms of the samples.

2.4 27Al MAS NMR表征結果

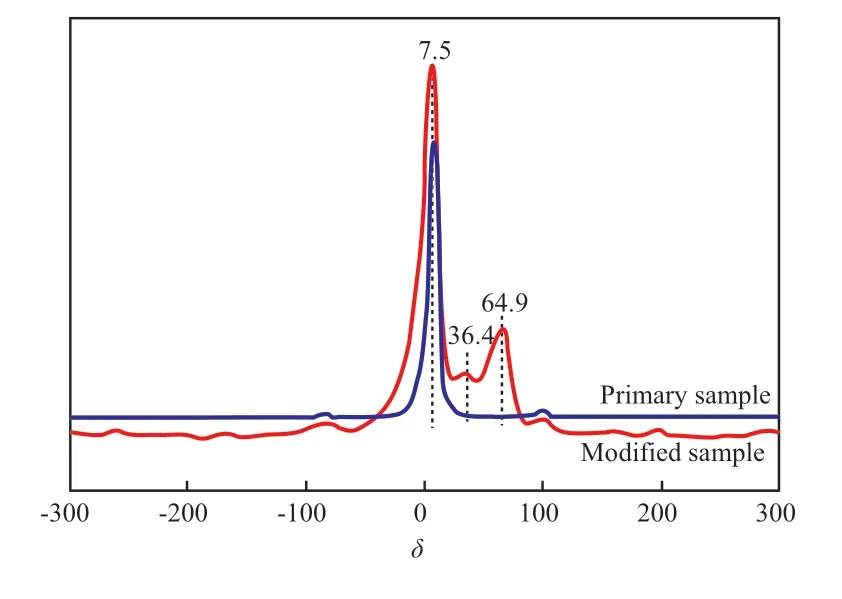

氧化鋁的晶態、酸性、孔結構等關鍵物化性質的差異與晶粒的原子密度、原子對稱性、電子結構、表面自由能和化學活性密切相關,在一定程度上又取決于鋁的不同配位狀態[11-12]。圖4為水熱處理前后大孔氧化鋁的27Al MAS NMR譜圖。

圖4 試樣的27Al MAS NMR譜圖Fig.4 27Al MAS NMR spectra of the samples.

由圖4可知,改性前的大孔氧化鋁僅有六配位鋁(AlO6),而經水熱改性后,譜圖在化學位移δ=7.5,36.4,64.9處出現了分別歸屬于六配位鋁、五配位鋁(AlO5)及四配位鋁(AlO4)的共振譜峰。這表明初始試樣經水熱改性后五配位鋁及四配位鋁物種數量增加,同時伴隨六配位鋁物種比例的降低。氧化鋁表面的不飽和鋁配位環境與晶面的暴露比例相關,(110)晶面分布有三配位鋁(AlO3)及四配位鋁,(100)晶面僅含有五配位鋁,因此,通過改性可以提高(110)與(100)晶面的暴露比例。氧化鋁表面鋁原子的配位不飽和環境也是它酸性的主要來源,其中四配位鋁與表面L酸密切相關[13-14]。通過水熱改性不僅降低了氧化鋁轉晶生成γ相的難度,而且產生更豐富的鋁配位類型,這可以為滿足實際催化反應需要靈活調控氧化鋁的酸堿性質帶來較大的可操作性。

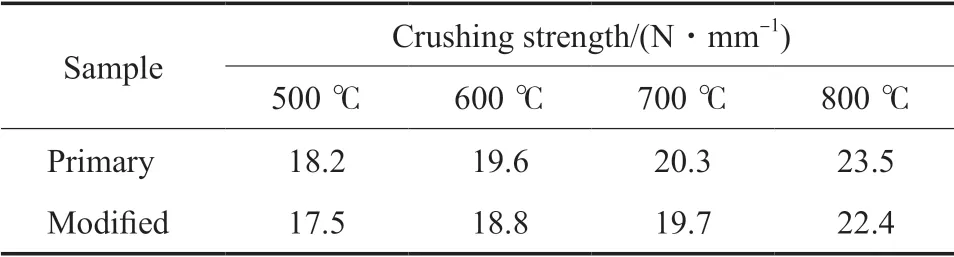

2.5 三維貫穿大孔氧化鋁的抗壓強度

一般催化反應體系要求催化劑的抗壓強度在10~20 N/mm之間。本工作制備的三維貫穿大孔氧化鋁材料焙燒后的徑向抗壓強度測量結果見表1。

表1 大孔氧化鋁的抗壓強度Table 1 Crushing strength of the macroporous aluminas

由表1可知,兩組試樣經過500 ℃的常規焙燒后,抗壓強度分別達到18.2 N/mm和17.5 N/mm,基本可滿足大多數催化反應的要求,且抗壓強度隨著焙燒溫度的提高不斷增強。水熱處理后試樣的抗壓強度略有降低,可能是水熱處理使材料微介孔孔隙更加豐富而導致的。

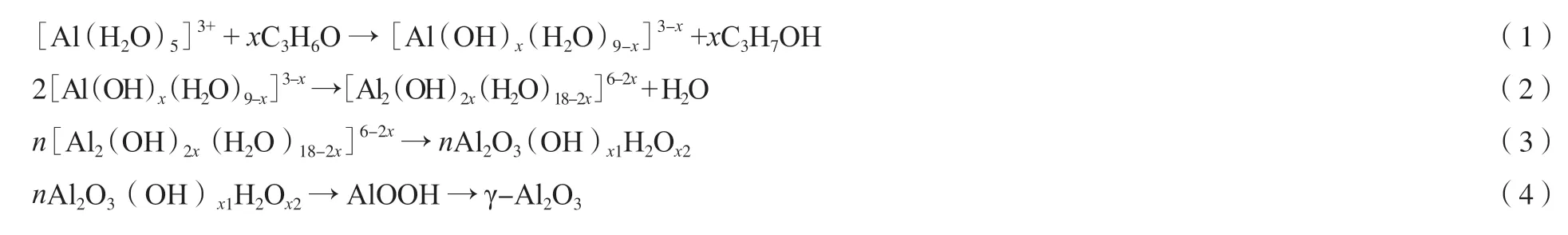

2.6 三維貫穿大孔氧化鋁水熱處理的作用機制

通過相分離制備三維貫通大孔氧化鋁時,由于無機鋁鹽在PO作用下僅僅生成無定形水合羥基鋁離子,并不是AlOOH或薄水鋁石,因此產物在一般焙燒條件下難以遵循氧化鋁的相變次序AlOOH— γ — δ — θ —α。假設反應機理如式(1)~(4)所示。

式中,x與PO用量有關;n,x1,x2分別與聚合度和脫水程度有關 。

材料合成實驗中,無機鋁鹽溶液中的鋁離子水合后形成的水合鋁羥基離子可近似認為是一種酸,并存在水解電離反應,所釋放的H+與作為質子捕獲劑的PO發生不可逆的開環反應,形成的C3H7O·高活性自由基可加速水合鋁離子之間的縮聚反應速率,促使水合羥基鋁離子間的羥基脫水聚合生成羥基氧化鋁低聚體,見式(1)。羥基氧化鋁低聚體進一步縮聚反應形成高聚體[15],見式(2)。水合高聚體經干燥等處理后形成含水和羥基的氧化鋁前體復合物,這種復合物并不能在常規焙燒條件下轉化為γ氧化鋁,見式(3)。而由式(4)可知,氧化鋁前體復合物,尤其是大孔孔壁邊緣部位首先經水熱處理發生再水合作用形成AlOOH,使之回歸到氧化鋁正常的相變次序上,因此最后經500 ℃焙燒即可容易地轉變成高結晶度的γ氧化鋁。

3 結論

1)初始試樣水熱處理后,在500 ℃常規焙燒條件下即可轉變為高結晶度的γ氧化鋁。材料比表面積達到379 m2/g,除具有尺寸300~600 nm的空間分布均勻且三維貫通的連續大孔孔道外,孔壁還含有9.5 nm的介孔孔道。

2)焙燒試樣具有四配位、五配位及六配位三種配位狀態的鋁物種,可為靈活調控氧化鋁的酸堿性質帶來較大的可操作性。

3)三維貫通大孔氧化鋁的抗壓強度較高,試樣經過500 ℃的常規焙燒后,抗壓強度分別達到18.2 N/mm和17.5 N/mm,符合多相催化對載體強度的基本要求。

4)水熱處理顯著降低材料γ態轉晶溫度的機制在于,無定形水合羥基鋁離子聚合物在水熱過程發生再水合反應生成AlOOH,成為滿足氧化鋁正常相變次序的起始原料,因此可在較低的焙燒溫度下轉晶為γ態。