某包裹型鈾鉬礦沸騰焙燒工藝試驗研究

師留印,楊劍飛,趙 磊,劉會武,劉忠臣,黃 永,陳天寶

(1.核工業北京化工冶金研究院,北京 101149;2.北京礦冶科技集團有限公司,北京 100160)

采用氧化焙燒方法處理某包裹型鈾鉬礦,可以有效破解膠硫鉬礦包裹,提高礦石中鉬的浸出率。氧化焙燒條件試驗表明,經氧化焙燒預處理后鈾鉬礦,在浸出過程無需添加氧化劑,鉬浸出率便能達到80%以上,鈾浸出率與強化氧化攪拌浸出相當。氧化焙燒處理方法對該礦床不同類型鈾鉬礦均具有較強的適應性,且氧化焙燒處理可極大地改善礦石的過濾性能[1]。鈾鉬礦氧化焙燒需要控制的焙燒條件主要是焙燒溫度(550 ℃±50 ℃)、焙燒時間(靜態焙燒5 min)和礦石粒度(-0.154 mm),焙燒溫度較低,焙燒時間較短[2-3]。

鈾鉬礦氧化焙燒屬于原礦焙燒,礦石自身含硫較低,焙燒過程需要外加燃料;對焙燒條件要求較高,只能在一定的焙燒溫度內才能實現鉬、鈾的高效氧化;而且鈾鉬礦焙燒沒有可以借鑒的工業先例,因此,選擇合適的焙燒爐顯得尤為重要。由于鈾鉬礦的焙燒條件與鉬精礦、銅精礦等焙燒條件相近,所以借鑒鉬精礦和銅精礦等焙燒工藝。

鈾鉬礦的焙燒處理可選爐型有回轉窯、反射爐、多膛爐、沸騰爐等[4-16];但受制于鈾鉬礦氧化焙燒對溫度的敏感性,供熱介質接觸礦石瞬時溫度不能高于600℃。為了滿足礦石加熱所需熱量,礦石在進入焙燒設備前需先預熱至一定溫度,然后再用550~600 ℃高溫熱空氣直接加熱礦石;沸騰焙燒爐因氣固兩相換熱速率高、反應速率快、熱效率利用高而成為首選。另外,鈾鉬礦氧化焙燒所需時間很短,沸騰爐單臺設備處理能力大的優點也可以得到充分發揮。因此,試驗選用沸騰爐進行鈾鉬礦氧化焙燒現場擴大試驗,考察采用沸騰焙燒工藝處理鈾鉬礦的可行性,為下一步鈾鉬礦沸騰焙燒工業化應用提供依據。

1 試驗部分

1.1 試驗原料及裝置

試驗原料為某鈾鉬礦生產線所用礦石,礦石化學多元素分析結果見表1,礦石粒級篩析結果見表2。

表1 包裹型鈾鉬礦化學多元素分析 %

表2 包裹型鈾鉬礦礦石粒級分布

試驗沸騰爐設計礦石最大進料速度為50 kg/h,最高焙燒溫度為800 ℃。沸騰爐爐體由310S不銹鋼焊接而成,爐體石棉保溫層厚約40 mm。沸騰爐的沸騰床直徑為150 mm,沸騰層高度為1 m;爐膛直徑為300 mm,爐膛高為2.1 m。進、出料口分別位于沸騰床層高0.6 m和0.8 m處,煙塵出口位于爐頂。采用電加熱方式,加熱線圈位于沸騰床層周圍,總功率25 kW。在沸騰爐不同高度設置4支熱電偶測溫,從爐底依次安裝在沸騰爐風帽處(T1)、沸騰層(T2)、擴大段(T3)和爐頂(T4)處,通過T2表征并控制沸騰溫度。

1.2 試驗方法

破磨后的礦石裝入螺旋給料機料倉,通過變頻器調節輸送速度,將礦石連續均勻地送入沸騰爐。壓縮空氣經減壓并計量后,由底部風帽進入沸騰爐。焙砂溢流進入1#料斗,高溫爐氣夾帶細粒級礦石先進入2#料斗除去爐氣中的部分煙塵,在管道中降溫后進入布袋收塵器,收集的粉塵進入布袋收塵器下部的料斗;除塵后的爐氣經引風機送至尾氣處理工序。試驗中定時排出料斗中的焙砂或粉塵。溫度控制系統可實時控制與調節焙燒溫度,引風系統可根據爐氣量進行變頻調節,控制焙燒過程處于負壓狀態(約-200 Pa)。沸騰焙燒工藝流程如圖1所示。

圖1 沸騰焙燒工藝流程示意

2 試驗結果與討論

2.1 操作氣流速度對沸騰焙燒效果的影響

操作氣流速度是穩定流態化床的重要技術條件,操作氣流速度應大于全部正常顆粒的臨界沸騰速度,小于物料中某一級細顆粒的帶出速度。在參考國內外沸騰焙燒爐操作技術指標的基礎上[17-18],結合鈾鉬礦焙燒時間較短的特點,研究操作氣流速度對鈾鉬礦沸騰焙燒效果的影響。

沸騰焙燒試驗條件:沸騰床層溫度550 ℃;螺旋給料機給礦速度15 kg/h;鼓風壓力0.02 MPa;空氣溫度15 ℃。通過調節鼓風量改變操作氣流速度,不同操作氣流速度下所得焙砂和煙塵分析結果見表3。

表3 不同操作氣流速度下沸騰焙燒試驗結果

由表3可知,在不同操作氣流速度條件下,焙燒礦產率基本相同。隨操作氣流速度增大,煙塵在爐內平均停留時間變短,煙塵產率升高;焙砂在沸騰床中停留時間增加,焙砂停留時間增多。另外,隨著操作氣流速度增大,焙砂中鈾和鉬品位有所下降。這主要是由于焙砂中粗粒度礦石增多造成的,同表2中粗粒級礦石中鈾和鉬品位相對較低一致。

為了考察不同操作氣流速度對焙燒效果的影響,對焙燒得到的焙砂和煙塵分別進行了浸出試驗,試驗結果見表4~6。

表4 不同操作氣流速度下焙砂浸出試驗結果

表5 不同操作氣流速度下煙塵浸出試驗結果

表6 不同操作氣流速度下焙燒礦鈾、鉬綜合浸出結果

從表4~6可看出,操作氣流速度對沸騰焙燒礦石中鉬浸出率有一定影響,操作氣流速度為0.77 m/s的焙燒礦中鉬的綜合浸出率較0.55 m/s時下降近4%;但對鈾浸出率影響較小。這主要是由于隨著操作氣流速度增大,煙塵在爐膛中停留時間變短,影響了煙塵中鉬礦物包裹體的解離,造成鉬礦物氧化不充分。控制煙塵在爐膛內的停留時間(達到16 s)是保證鈾鉬礦焙燒效果的關鍵。綜合考慮,操作氣流速度控制在0.55 m/s左右。

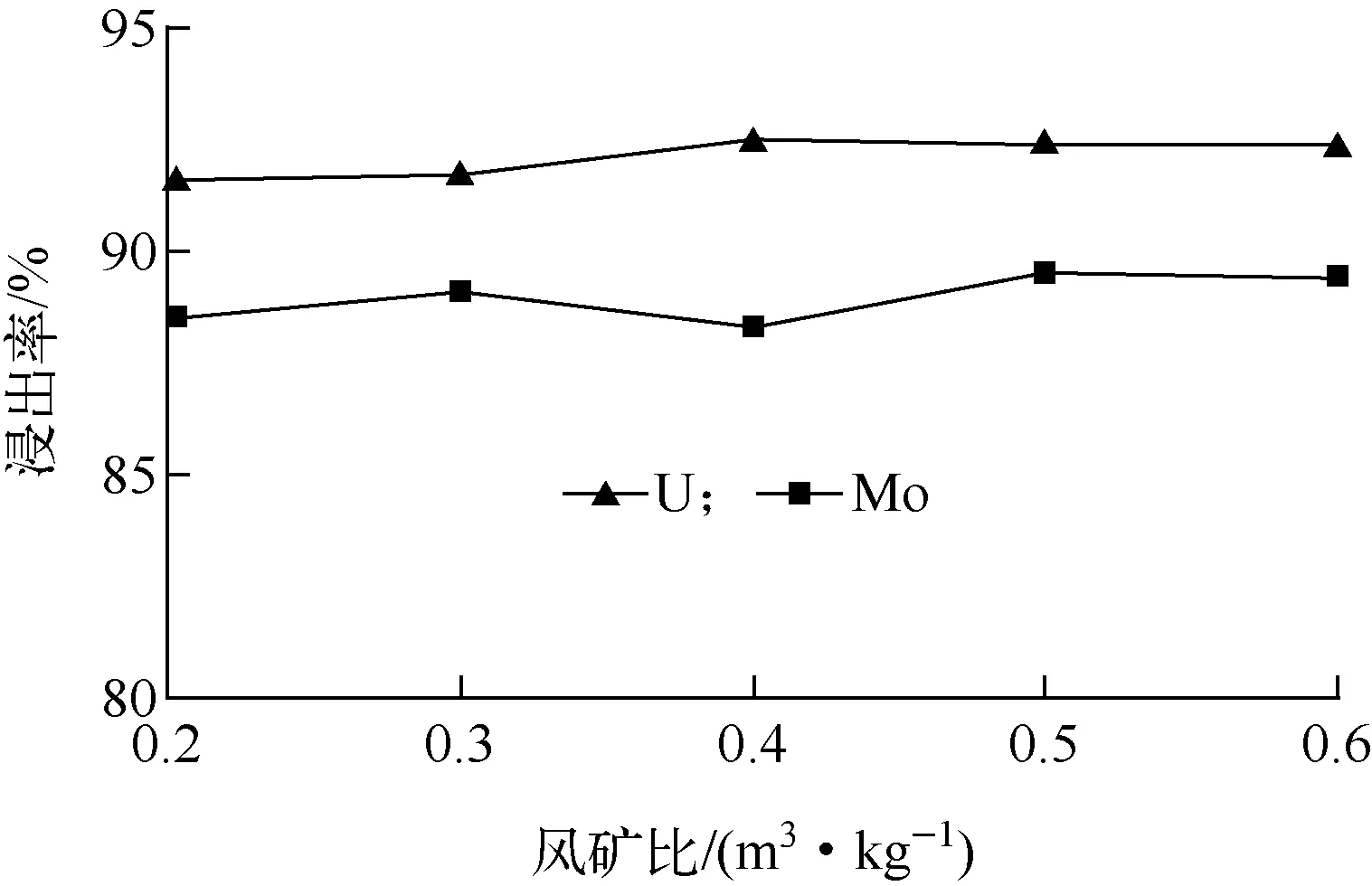

2.2 風礦比對沸騰焙燒效果的影響

焙燒過程中,鼓入沸騰爐中的風量既要滿足流態化沸騰的需要,又要滿足礦石氧化焙燒對空氣的需求。通過計算,鈾鉬礦氧化焙燒過程理論空氣用量為180 Nm3/t礦,過剩空氣系數一般取1.1~1.2,氧化焙燒過程礦石實際空氣用量約為200 Nm3/t礦。試驗過程中控制操作氣流速度為0.55 m/s,通過調整沸騰爐礦石進料量來改變風礦比,從而考察風礦比變化對鈾鉬礦氧化焙燒效果的影響,試驗結果見表7。

表7 不同風礦比條件下沸騰焙燒試驗結果

由表7可看出,風礦比對焙燒礦產率和煙塵產率影響不大,隨著風礦比增大,焙砂平均停留時間變長。

對不同風礦比條件下所得焙砂和煙塵分別進行浸出試驗,試驗結果如圖2~3所示。

圖2 不同風礦比條件下焙砂浸出試驗結果

圖3 不同風礦比條件下煙塵浸出試驗結果

由表7及圖2~3可看出,在滿足礦石焙燒所需空氣用量的前提下,焙燒過程風礦比的變化對焙砂和煙塵中鈾和鉬浸出率影響不大。在保證操作氣流速度大于0.55 m/s的條件下,焙燒過程風礦比越低,沸騰爐處理能力越大。綜合考慮,鈾鉬礦沸騰操作過程中控制風礦比為0.2 m3/kg。

2.3 連續沸騰焙燒試驗

在操作氣流速度和風礦比試驗基礎上,開展了連續沸騰焙燒試驗,考察沸騰爐溫度控制的穩定性和驗證礦石焙燒效果。

連續沸騰焙燒試驗條件:沸騰床層溫度控制在550 ℃左右;風礦比0.2 m3/kg;操作氣流速度0.55 m/s;爐底鼓風壓力~0.02 MPa。連續沸騰焙燒試驗共計處理礦石520 kg,共收焙燒礦石489.3 kg,焙燒礦產出率94.1%。

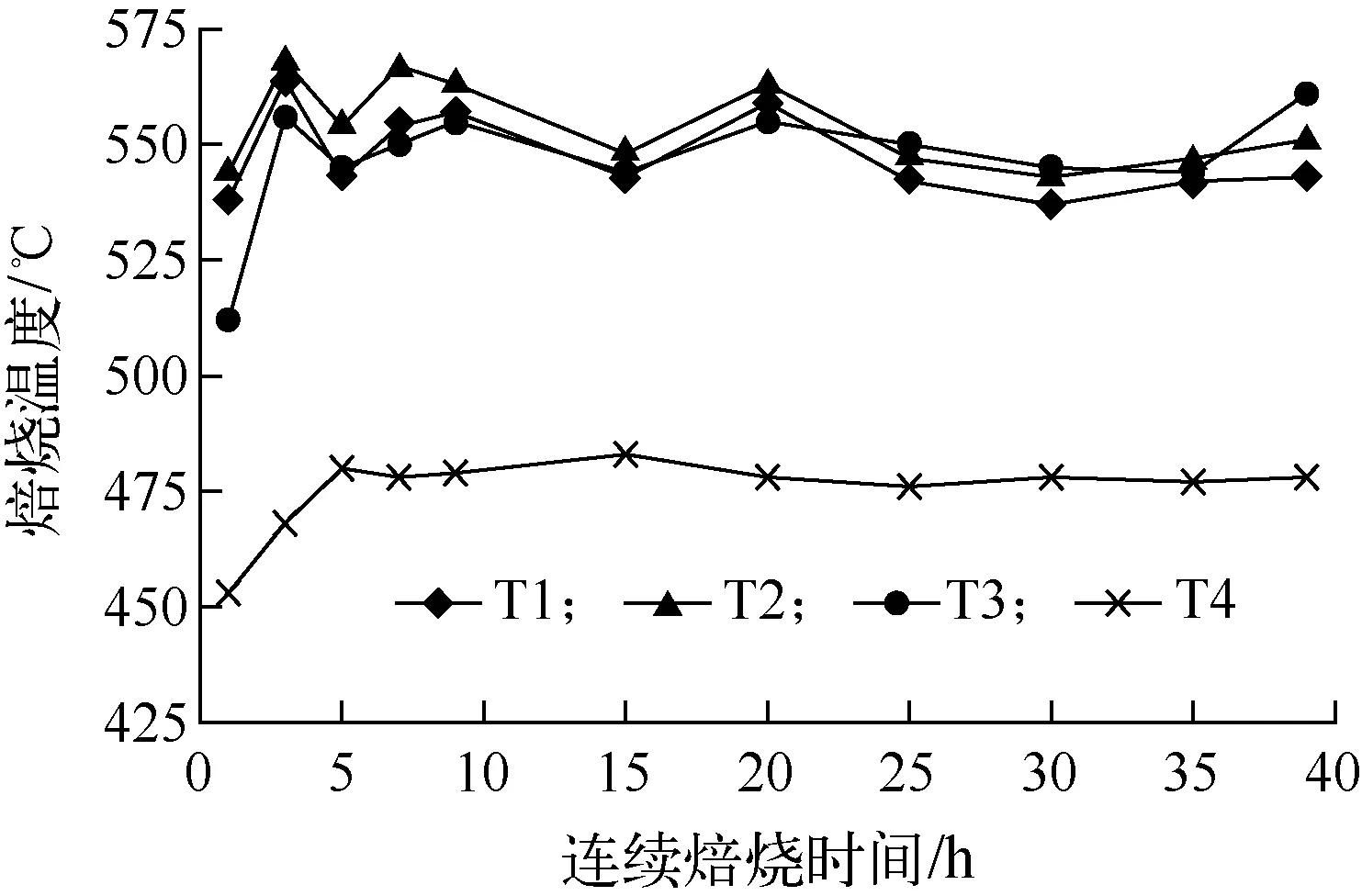

2.3.1連續焙燒過程溫度控制

沸騰爐運行過程中爐內溫度以T2為控制點進行控制,其余測溫點用來監測爐內溫度變化情況,爐內溫度變化情況如圖4所示。

圖4 連續沸騰焙燒爐內溫度變化曲線

從圖4可看出,在連續沸騰焙燒過程中,沸騰爐焙燒溫度控制穩定,焙燒溫度除爐頂為480 ℃左右外,沸騰層及爐膛大部分區域均能控制在530~570 ℃。

2.3.2焙燒產物分析

對收集到焙砂和煙塵分別進行粒級篩析分析和浸出試驗,浸出條件:礦石量100 g,液固體積質量比1∶1;硫酸用量8%;浸出溫度60 ℃;浸出時間2 h。試驗結果見表8~9。

表8 焙砂粒級篩析及浸出試驗結果

表9 煙塵粒級篩析及浸出試驗結果

從表8~9可知:焙砂中粒度小于0.038 mm礦石僅占焙砂量的36.31%;而煙塵中粒度小于0.038 mm礦石占煙塵量的96.34%,粒度越細礦石金屬品位也較高。浸出結果表明,礦石粒度越細,鈾鉬浸出率也越高,粒度為-0.038 mm礦石的鈾和鉬浸出率分別達到了92.9%和88.6%。

2.4 鈾鉬礦沸騰焙燒床能率

床能率是流態化焙燒爐最主要的技術經濟指標,一般按處理的爐料量計算。床能率與許多因素有關,其中最主要的是礦石中含硫量、流態化床余熱排出速度、焙燒溫度、操作氣流速度等,床能率計算公式為

(1)

式中:α—床能率,t/(m2·d);v——工狀條件下操作氣流速度,m/s;V—焙燒噸物料需要的實際空氣量和經流態化床反應后煙氣量的平均值,通常可取實際空氣量計算,m3/h;β—1/273;t—流態化床內溫度,℃。取操作氣流速度0.55 m/s、實際空氣量200 m3/h、流態化床內溫度550 ℃,按式(1)計算床能率為78.9 t/(m2·d)。

3 結論

1)選擇沸騰爐進行鈾鉬礦沸騰焙燒可以穩定、高效實現鈾鉬礦中鈾、鉬礦物的氧化,焙燒礦中鈾和鉬綜合浸出率分別達到89.2%和82.6%。本試驗系統雖然規模較小,但與大型工業爐相似性強,獲取的試驗數據對工業爐的設計具有較大參考價值。

2)包裹型鈾鉬礦沸騰焙燒最優工藝參數:焙燒溫度530~570 ℃;空氣過剩系數1.1;操作氣流速度0.55 m/s;煙塵停留時間16~20 s;焙燒礦產率94.1%;煙塵率39.1%;焙燒爐床能率78.9 t/(m2·d)。