基于CFD模擬的SCR脫硝裝置優(yōu)化改造

陶正新, 韋紅旗, 李文霞, 周詩齊

(東南大學(xué) 能源與環(huán)境學(xué)院, 南京 210096)

隨著環(huán)境保護(hù)問題的日益突出,國家對污染物的排放標(biāo)準(zhǔn)也越來越嚴(yán)格。燃煤電站作為NOx排放大戶,控制其NOx排放成為污染排放控制的關(guān)鍵[1]。選擇性催化還原(SCR)脫硝技術(shù)以技術(shù)成熟、脫硝效率高、運(yùn)行可靠等優(yōu)點(diǎn)成為國內(nèi)外電廠應(yīng)用最為廣泛的脫硝技術(shù)[2]。然而,很多機(jī)組在投運(yùn)了SCR脫硝裝置后,發(fā)現(xiàn)其內(nèi)部存在流場不均、積灰和磨損等問題,嚴(yán)重影響脫硝裝置高效運(yùn)行。為了保證SCR脫硝裝置高效運(yùn)行,對其內(nèi)部結(jié)構(gòu)進(jìn)行優(yōu)化十分重要[3-4]。

某電廠SCR脫硝裝置采用高溫高塵布置(位于省煤器與空氣預(yù)熱器之間),選用平板式催化劑,按“2+1”模式布置。鍋爐燃燒采用設(shè)計(jì)煤種,機(jī)組運(yùn)行在鍋爐最大連續(xù)蒸發(fā)量(BMCR)工況下,SCR脫硝效率高于80%。然而在機(jī)組停機(jī)檢修時(shí)發(fā)現(xiàn):在SCR脫硝裝置催化劑入口處,前墻區(qū)域流速過低,前墻區(qū)域積灰增多堵塞催化劑;后墻區(qū)域流速過高,后墻區(qū)域催化劑嚴(yán)重磨損[5-6]。筆者采用試驗(yàn)結(jié)合數(shù)值模擬的方法,對引起該SCR脫硝裝置內(nèi)部流場不均的原因進(jìn)行詳細(xì)分析,并制定合理的優(yōu)化方案,以保證催化劑入口截面流場均勻分布。

1 冷態(tài)試驗(yàn)

1.1 試驗(yàn)方案

根據(jù)鍋爐冷態(tài)自模化原理,當(dāng)煙氣氣流的雷諾數(shù)超過臨界雷諾數(shù)時(shí),氣流運(yùn)動(dòng)狀態(tài)進(jìn)入自模化區(qū),氣流流動(dòng)狀態(tài)將不再隨雷諾數(shù)的增加而變化。因此,通過調(diào)整冷態(tài)試驗(yàn)的風(fēng)機(jī)通風(fēng)量,使冷態(tài)時(shí)的煙氣流動(dòng)狀態(tài)進(jìn)入自模化區(qū),便能夠模擬熱態(tài)時(shí)的流動(dòng)狀態(tài)[7]。

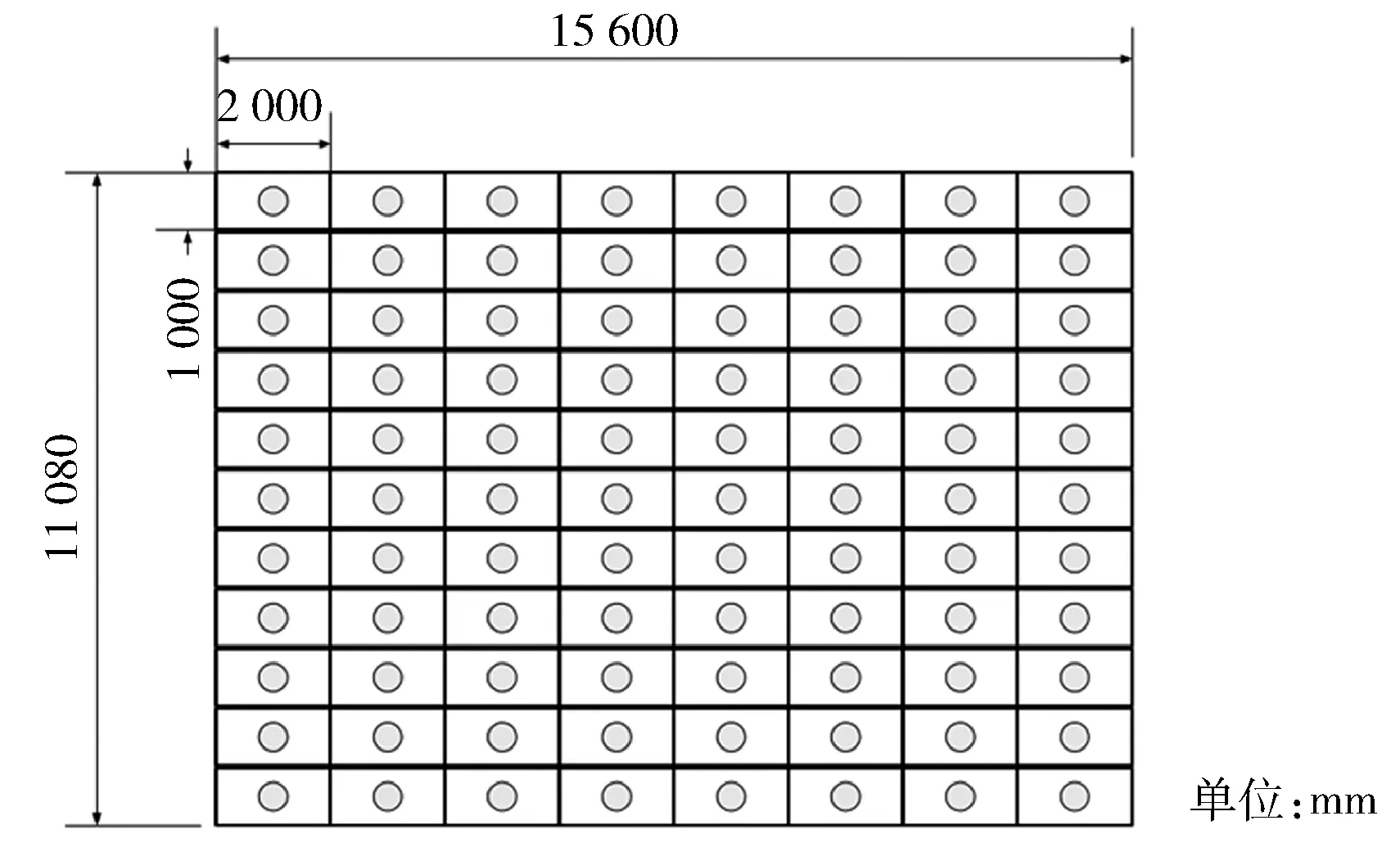

由于實(shí)際運(yùn)行中同一截面各處的速度分布不均勻,因此在試驗(yàn)時(shí)采用網(wǎng)格法,在每個(gè)催化劑模塊(模塊尺寸為1 m×2 m)的中心位置布置一個(gè)測點(diǎn),測得的數(shù)據(jù)表示該界面的流速。測點(diǎn)具體布置示意圖見圖1(圖中圓圈代表測點(diǎn))。

圖1 冷態(tài)測試截面測點(diǎn)示意圖

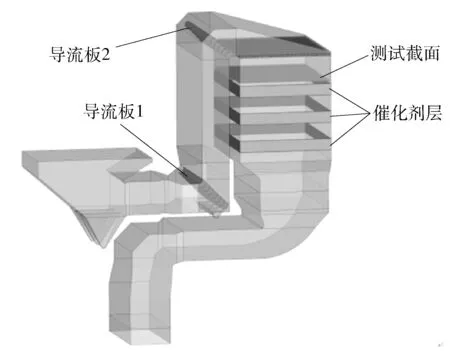

為了使測試出的截面流場分布能夠盡量反映實(shí)際催化劑上層的流場分布,測試截面應(yīng)盡量靠近催化劑層,并考慮到測量方便和保證試驗(yàn)的準(zhǔn)確性,測試截面選取在催化劑上方0.3 m處。此外,鍋爐的2臺SCR脫硝裝置采用對稱布置方式,內(nèi)部流場狀況較為相似,故取單側(cè)反應(yīng)器作為研究對象。SCR脫硝裝置結(jié)構(gòu)及測試截面位置見圖2。

圖2 SCR脫硝裝置結(jié)構(gòu)及測試截面位置

1.2 結(jié)果分析

在冷態(tài)試驗(yàn)時(shí),機(jī)組通風(fēng)量只需滿足使流動(dòng)狀態(tài)達(dá)到自模化即可,與實(shí)際熱態(tài)運(yùn)行時(shí)產(chǎn)生的煙氣量有較大差距。因此,為了使試驗(yàn)結(jié)果能夠反映鍋爐熱態(tài)運(yùn)行時(shí)脫硝設(shè)備內(nèi)部的流場狀況,需要將冷態(tài)試驗(yàn)數(shù)據(jù)進(jìn)行比例轉(zhuǎn)換。

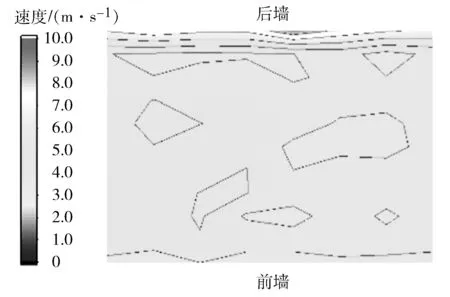

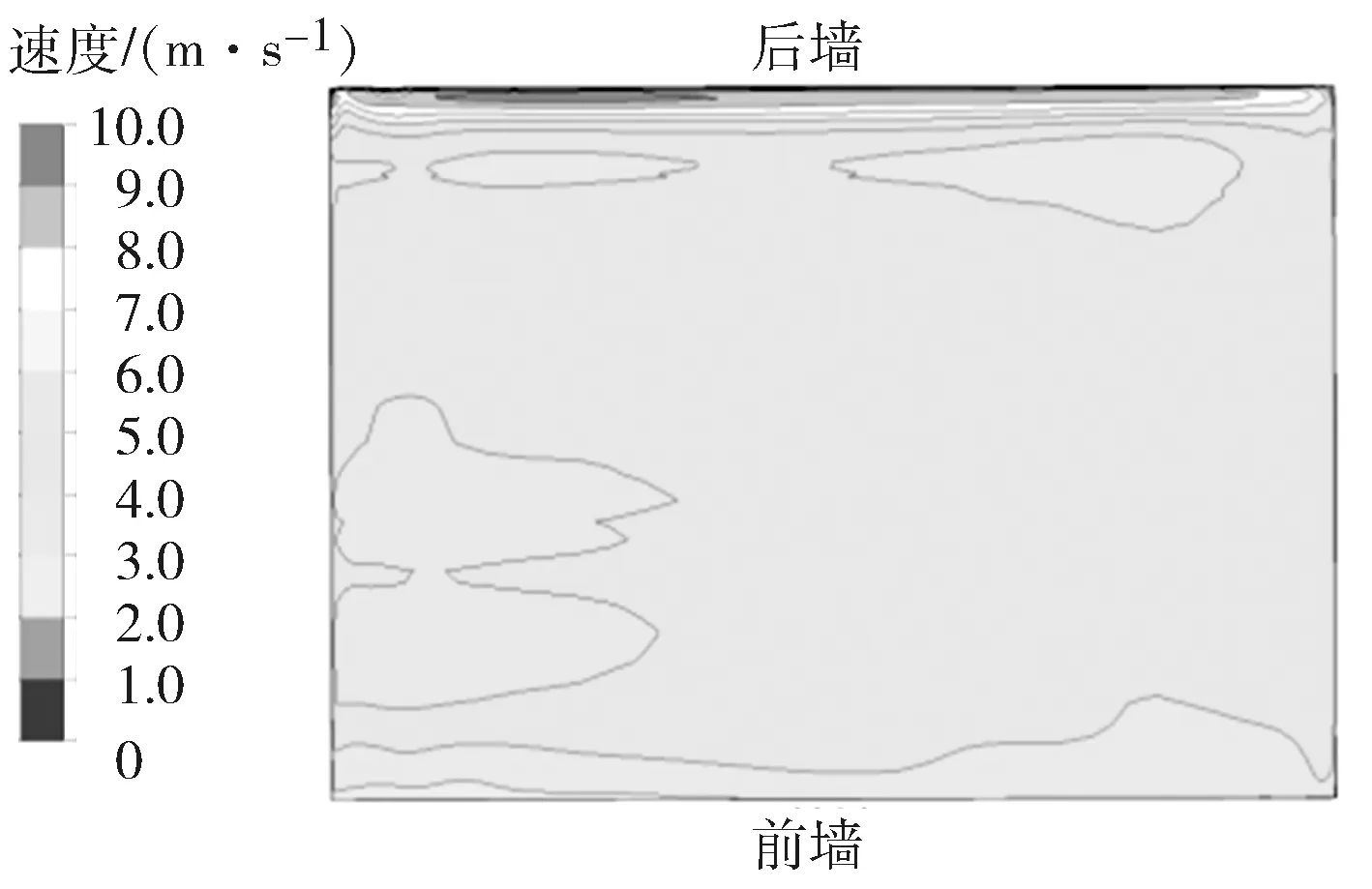

鍋爐在BMCR工況下運(yùn)行時(shí),SCR脫硝裝置進(jìn)口煙氣的體積流量為1 982 565 m3/h、溫度為366 ℃、密度為0.553 kg/m3,測試截面尺寸為15.60 m×11.08 m,計(jì)算出在BMCR工況下催化劑上層煙氣平均速度為4.3 m/s,而冷態(tài)試驗(yàn)催化劑層上方煙氣平均速度為2.4 m/s。利用比例關(guān)系將冷態(tài)試驗(yàn)測試結(jié)果轉(zhuǎn)化為在BMCR工況下,首層催化劑上方0.3 m處的速度分布(見圖3)。

圖3 試驗(yàn)得到首層催化劑上方0.3 m處速度分布

從圖3可以看出:流場分布較不均勻,前墻區(qū)域煙氣速度偏低,平均速度約為3.7 m/s,后墻區(qū)域煙氣速度較高,平均速度達(dá)到了7.0 m/s,中間區(qū)域流場分布較為均勻。

后墻區(qū)域煙氣速度過大將會導(dǎo)致該側(cè)催化劑磨損嚴(yán)重,而前墻煙氣速度偏低會導(dǎo)致該側(cè)催化劑層積灰嚴(yán)重,脫硝效率降低[8]。豎井煙道上方導(dǎo)流板及整流格柵結(jié)構(gòu)設(shè)置不合理是該問題的主要成因[9]。筆者將通過數(shù)值模擬的方法對脫硝裝置內(nèi)部流場做進(jìn)一步研究,并根據(jù)模擬結(jié)果制定合理的改造方案。

2 數(shù)值模擬

2.1 模型建立

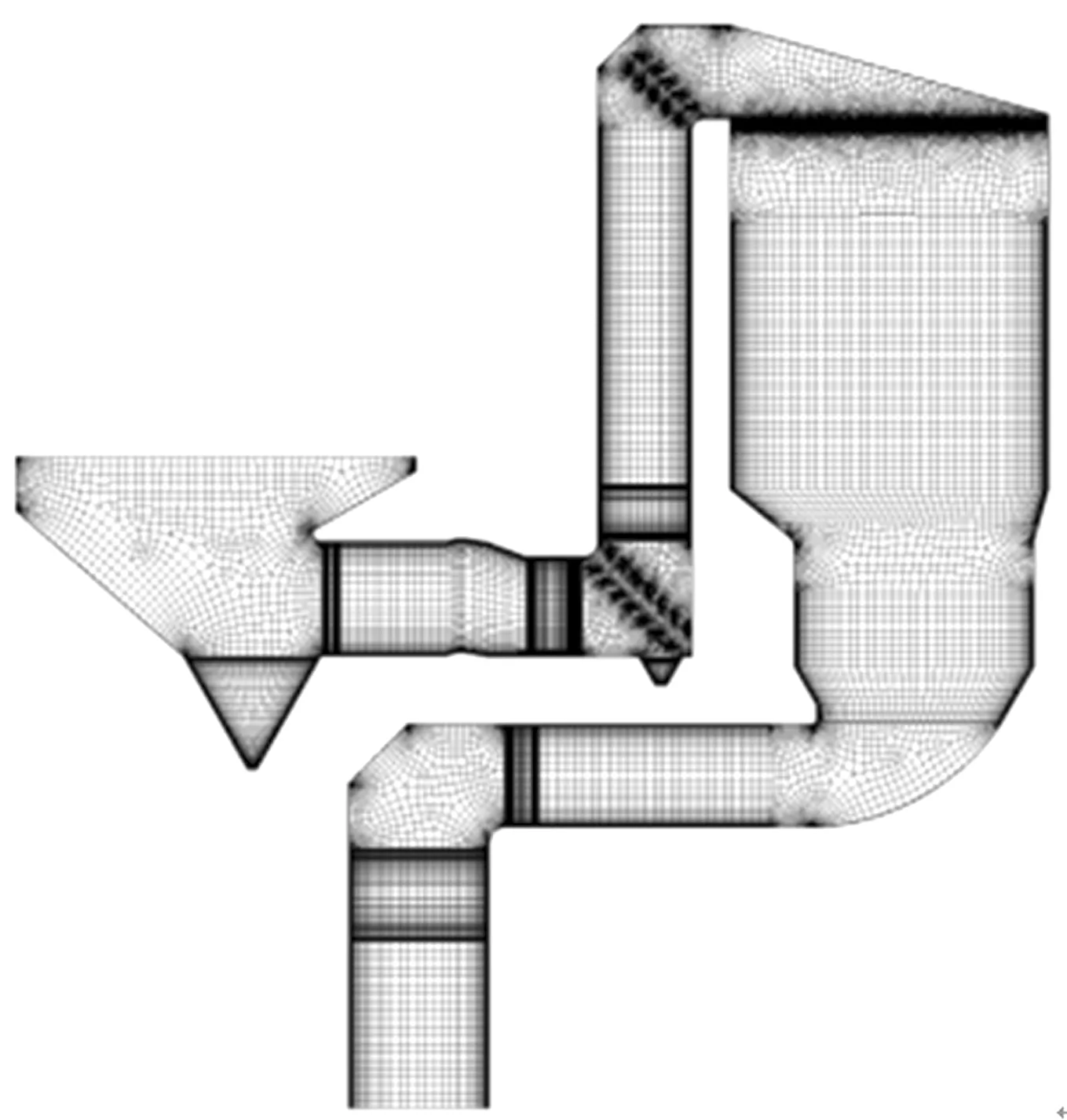

計(jì)算流體力學(xué)(CFD)模型是根據(jù)現(xiàn)場施工圖紙按1∶1的比例進(jìn)行建模。為了建模方便,忽略了SCR脫硝裝置內(nèi)部對流場影響較小的支撐結(jié)構(gòu)。網(wǎng)格劃分采用混合網(wǎng)格,對近壁面網(wǎng)格作加密處理,以適應(yīng)邊界層處較大的速度梯度。進(jìn)行網(wǎng)格無關(guān)性驗(yàn)證后,確定網(wǎng)格數(shù)量為6×106。網(wǎng)格模型圖見圖4。

圖4 SCR脫硝裝置網(wǎng)格模型圖

計(jì)算模型采用湍流Relizablek-Epsilon模型,壁面處采用標(biāo)準(zhǔn)壁面函數(shù)處理,邊界上的湍流尺寸通過當(dāng)量直徑和湍流強(qiáng)度指定,且在數(shù)值模擬時(shí)所作假設(shè)為:(1)將煙氣視為不可壓縮的牛頓流體;(2)入口邊界設(shè)為速度入口,且認(rèn)為入口煙氣速度分布均勻;(3)出口邊界設(shè)為壓力出口,相對壓力設(shè)為0 Pa;(4)催化劑層作多孔介質(zhì)處理,阻力系數(shù)按設(shè)計(jì)工況設(shè)定,單層催化劑阻力設(shè)為150 Pa。

2.2 模型驗(yàn)證

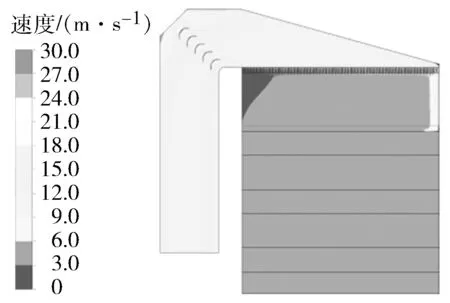

根據(jù)設(shè)置的網(wǎng)格和邊界條件模擬得到模擬結(jié)果。圖5為首層催化劑上方0.3 m處數(shù)值模擬速度分布云圖。

圖5 首層催化劑上方0.3 m處速度分布

從圖3(試驗(yàn)結(jié)果)和圖5(模擬結(jié)果)的對比可以看出:冷態(tài)試驗(yàn)結(jié)果與模擬結(jié)果的流場分布特征比較吻合,兩者都是前墻區(qū)域煙氣速度低,中間區(qū)域煙氣速度均勻,后墻煙氣速度高。冷態(tài)試驗(yàn)結(jié)果中,前墻區(qū)域煙氣速度要大于模擬結(jié)果,而后墻區(qū)域煙氣速度要小于模擬結(jié)果,主要是因?yàn)樵谠囼?yàn)時(shí),近壁區(qū)域煙氣速度不方便測量,以離壁面0.5 m處測得的煙氣速度代替近壁煙氣速度。

由于數(shù)值模擬忽略了對流場影響較小的結(jié)構(gòu)、現(xiàn)場測試的誤差及實(shí)際運(yùn)行工況的變化,試驗(yàn)結(jié)果與模擬結(jié)果會存在一定的偏差;但是,筆者認(rèn)為數(shù)值模擬結(jié)果是準(zhǔn)確的,能夠有效反映SCR脫硝裝置的內(nèi)部流場[10]。

2.3 結(jié)果分析

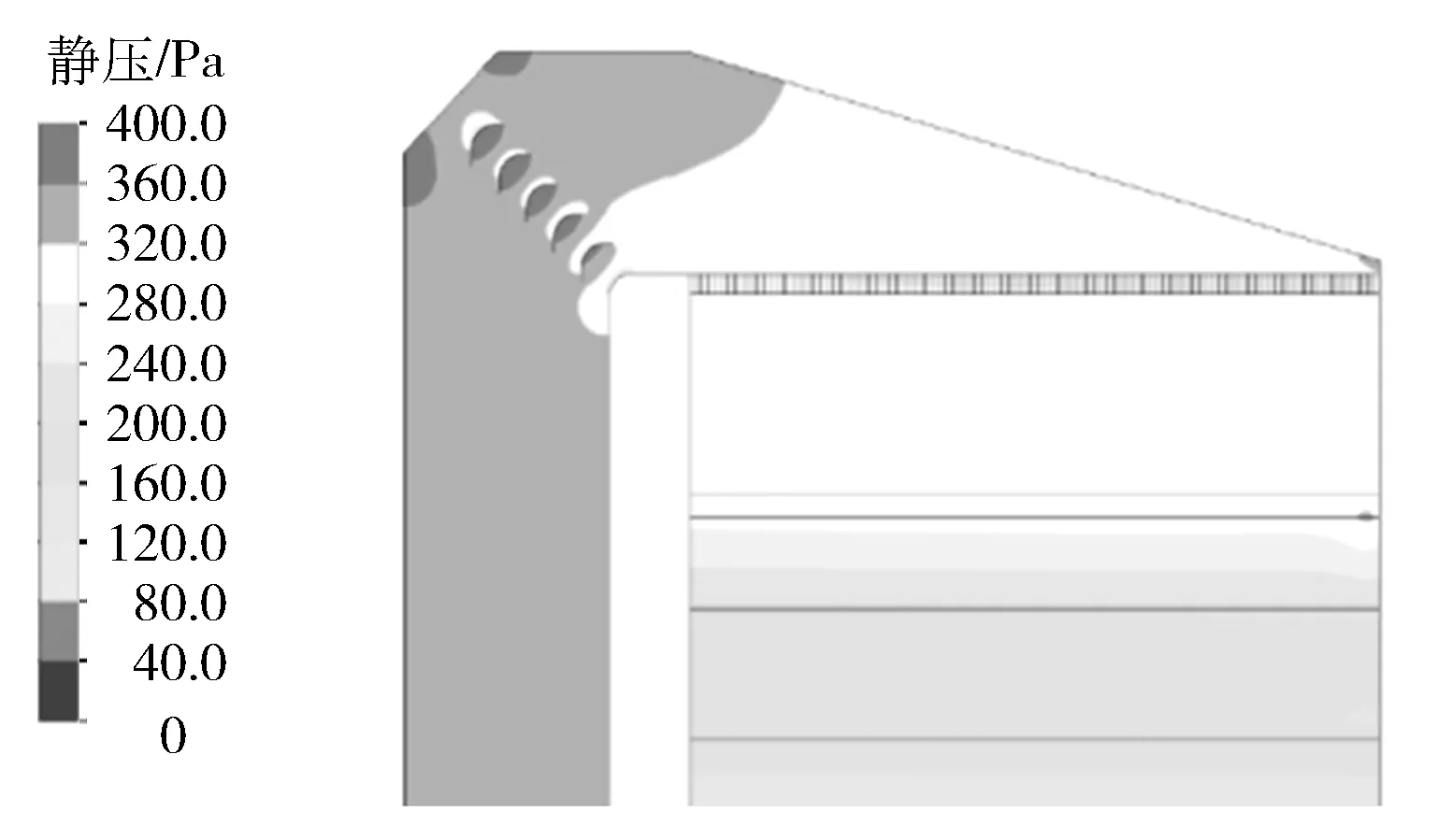

圖6和圖7分別為SCR脫硝裝置中心截面壓力分布和速度分布。

圖6 SCR脫硝裝置中心截面壓力分布

圖7 SCR脫硝裝置中心截面速度分布

2.3.1 前墻區(qū)域

由圖6和圖7可得:從豎井煙道向上流動(dòng)的煙氣撞擊到轉(zhuǎn)向彎頭處的導(dǎo)流板時(shí),會導(dǎo)致貼近導(dǎo)流板下方區(qū)域煙氣速度降低。煙氣速度降低,靜壓就會升高,導(dǎo)流板下方會形成高壓區(qū)域。由于受到高壓區(qū)煙氣和導(dǎo)流板的阻擋,大量煙氣會從兩者之間形成的通道通過。從圖7還可以看出:當(dāng)煙氣從該通道通過后,由于導(dǎo)流板水平段長度較短(約150 mm),并不能引導(dǎo)氣流水平流動(dòng),致使導(dǎo)流板出口氣流流向頂棚上方,最后沿著斜頂進(jìn)入反應(yīng)器后方[11]。流入前墻煙氣量減少會導(dǎo)致前墻區(qū)域煙氣速度降低,前墻區(qū)域積灰,引起催化劑中毒,降低脫硝效率[12]。

2.3.2 后墻區(qū)域

轉(zhuǎn)向彎頭處導(dǎo)流板出口煙氣流至斜頂上方,并沿著斜頂流向反應(yīng)器的后方區(qū)域,并且反應(yīng)器后墻整流格柵與頂棚的高度差較大(200 mm),沿著斜頂進(jìn)入后墻的煙氣過多,導(dǎo)致后墻貼壁區(qū)域的少數(shù)整流格柵通過了較多的煙氣,造成了后墻區(qū)域煙氣速度過大。從圖7還可以看出:后墻貼壁處的煙氣到達(dá)首層催化劑時(shí),仍有較高的速度。當(dāng)帶灰的煙氣長期以較大速度沖刷催化劑層時(shí),會導(dǎo)致該處催化劑層磨損嚴(yán)重,降低了催化劑使用壽命和設(shè)備脫硝效率[13]。

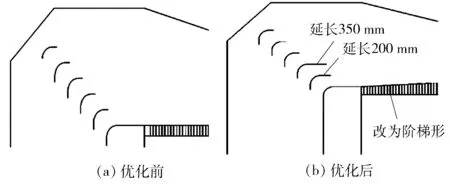

3 優(yōu)化方案

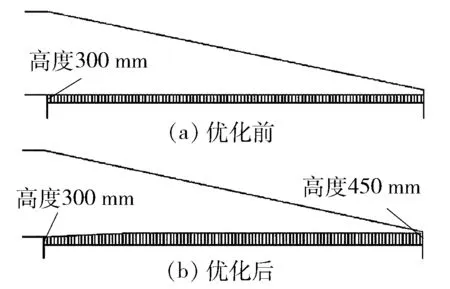

導(dǎo)流板及整流格柵結(jié)構(gòu)設(shè)置不合理是導(dǎo)致SCR脫硝裝置內(nèi)部流場不均的主要原因,通過改善轉(zhuǎn)向彎頭處導(dǎo)流板和調(diào)整整流格柵結(jié)構(gòu)是優(yōu)化內(nèi)部流場的主要途徑。筆者嘗試多種改造方案后,推薦的改造方案見圖8、圖9。

圖8 導(dǎo)流板示意圖

圖9 整流格柵示意圖

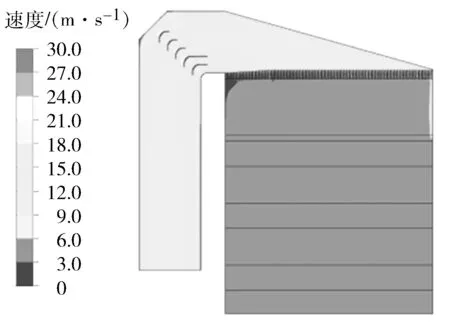

優(yōu)化模型數(shù)值模擬采用的工況和參數(shù)設(shè)置與原模型數(shù)值模擬保持一致。圖10為優(yōu)化后反應(yīng)器本體速度云圖。從圖10中可以看出:由于延長了轉(zhuǎn)向彎頭下方兩塊導(dǎo)流板的水平段,原來流向頂棚上方的煙氣在水平導(dǎo)流板作用下水平向前流動(dòng);同時(shí),由于前排的整流格柵被改造為階梯形并且高度高于拐角頂點(diǎn),部分煙氣被前排格柵攔截進(jìn)入前墻區(qū)域,使得前墻側(cè)的低速區(qū)域得到明顯改善,而后墻區(qū)域由于整流格柵向上增加了150 mm,使得頂棚與整流格柵之間的高度差減小,進(jìn)入后墻貼壁區(qū)域煙氣減少,后墻區(qū)域煙氣流速過大也得到明顯改善。

圖10 優(yōu)化后SCR脫硝裝置中心截面速度分布

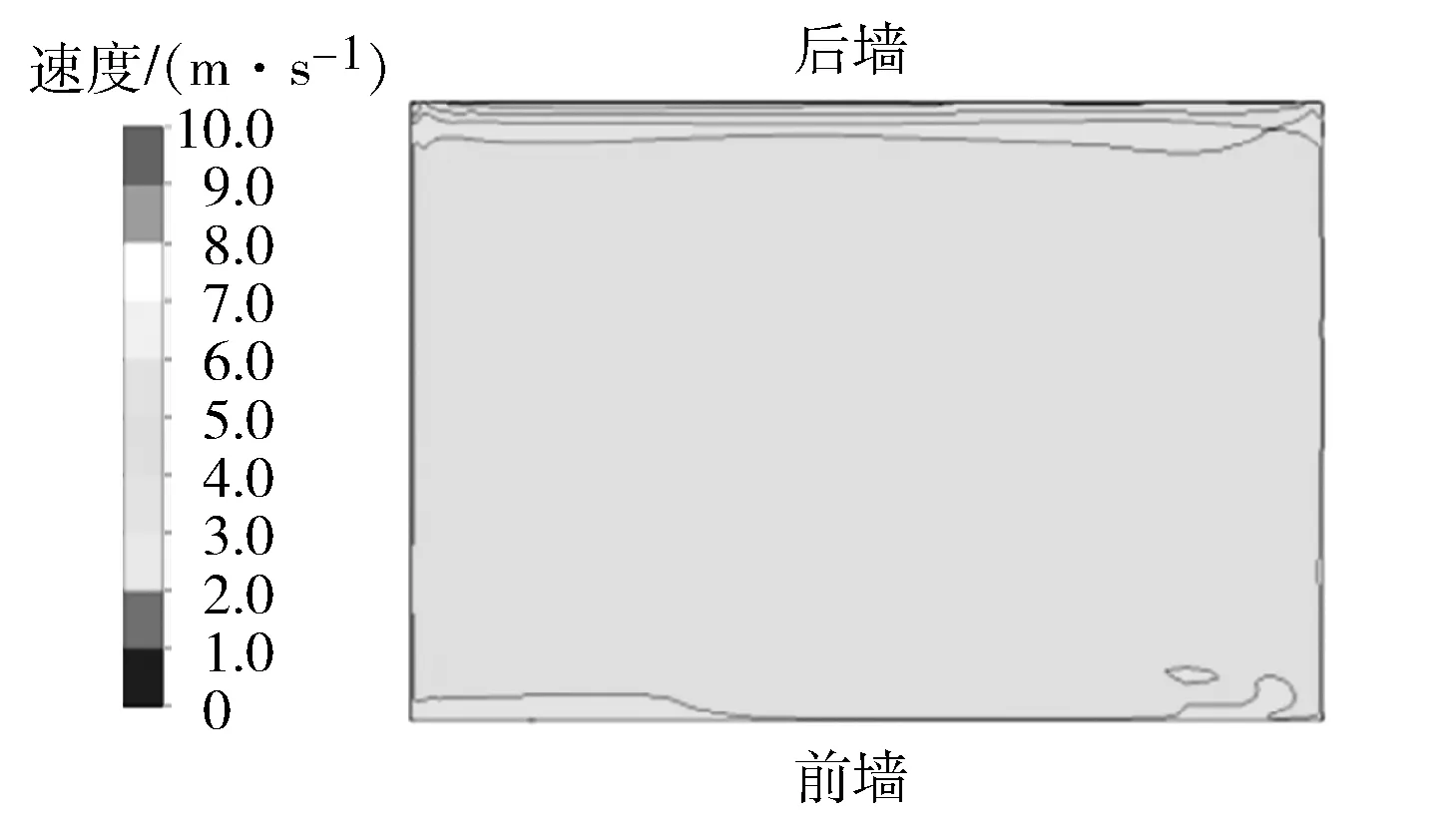

優(yōu)化后首層催化劑上方0.3 m處流場分布見圖11。

圖11 優(yōu)化后首層催化劑上方0.3 m處速度分布

從圖11可以看出優(yōu)化后催化劑上層0.3 m處速度分布相比于優(yōu)化前有明顯改善。整個(gè)截面速度分布較為均勻,前墻低速區(qū)域和后墻高速區(qū)域都得到明顯改善,截面的不均勻系數(shù)也下降到了0.09,達(dá)到了技術(shù)指標(biāo)。脫硝設(shè)備內(nèi)部流場的改善會保證脫硝設(shè)備的高效運(yùn)行和脫硝效率的提高[14]。

4 結(jié)語

(1) 豎井煙道上方導(dǎo)流板設(shè)置不合理會使煙氣進(jìn)入SCR脫硝反應(yīng)器時(shí)繞過前墻區(qū)域而形成前墻低速區(qū)。后墻側(cè)整流格柵與SCR脫硝反應(yīng)器頂棚的高度差過大會造成積聚在后墻處的煙氣增加,形成后墻高速區(qū)。

(2) 通過合理設(shè)置豎井煙道上方導(dǎo)流板和抬高整流格柵,增加前墻區(qū)域煙氣、減少后墻區(qū)域煙氣可以改善前墻區(qū)域煙氣速度低、后墻區(qū)域煙氣速度高的問題保證催化劑入口截面流場的均勻性。