退火溫度對2.90%Si冷軋無取向硅鋼組織和磁性能的影響

陳春梅,高振宇,李亞東,劉文鵬,張智義

(鞍鋼集團鋼鐵研究院,遼寧 鞍山114009)

低鐵損,高磁感是高牌號無取向硅鋼的主要磁性能要求,而高牌號無取向硅鋼是制造大功率、連續運轉的大電機和發電機定轉子鐵芯的主要原材料,其制造工藝相對復雜,成分控制嚴格,制造工序長。影響高牌號無取向硅鋼電磁性能的因素有很多[1-3],除了要考慮冶煉的純凈度以及熱軋工藝以外,退火工藝也是一個非常重要的環節。本文重點研究了退火溫度對2.90%Si高牌號無取向硅鋼的組織、第二相、織構以及成品性能的影響,為大生產提供理論依據。

1 試驗材料及方法

采用工業生產中Si含量約為2.90%的冷軋鋼板,規格為 0.50 mm×30 mm×300 mm,按電磁性能測量標準制備樣品6套,其化學成分見表1。

表1 化學成分(質量分數) %

對樣品分別進行工藝為800℃×1 h、820℃×1 h、840 ℃×1 h、860 ℃×1 h、880 ℃×1 h、900 ℃×1 h 的退火試驗。試驗全程采用30%H2+70%N2混合氣體保護。保溫后,試樣隨爐冷卻,待溫度至50℃時出爐。試驗過程中保證各溫度制度升溫及降溫速率一致。

經退火處理后,對不同溫度下試樣的金相組織、平均晶粒尺寸、織構及電磁性能等進行檢測分析。其中,織構采用極數展開法計算取向分布函數(ODF),采用歐拉角φ2=45°的截面圖進行表征分析,同時利用透射電鏡觀察第二相粒子的尺寸及分布情況。

2 試驗結果及分析

2.1 退火溫度對組織的影響

材料內部的組織結構決定了其性能,也是綜合分析的基礎[4-5],可以根據晶粒長大趨勢及其對應的成品電磁性能為大生產退火溫度的制定提供依據。

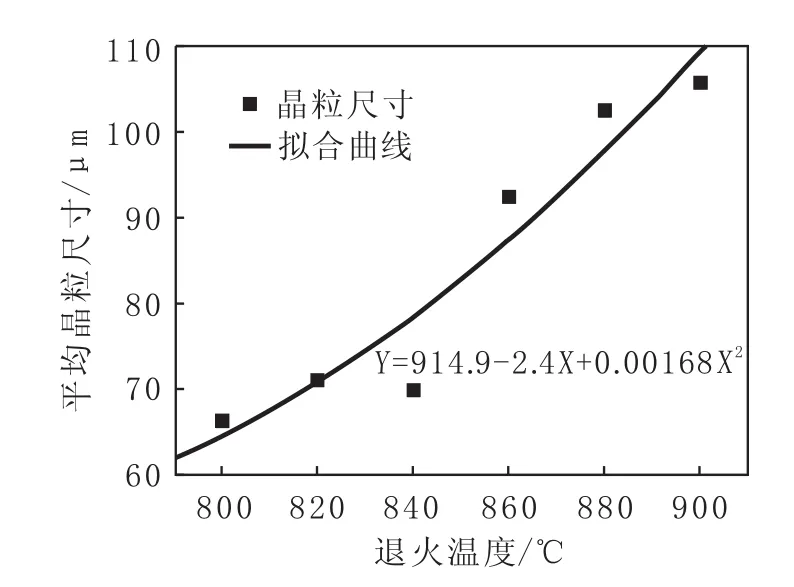

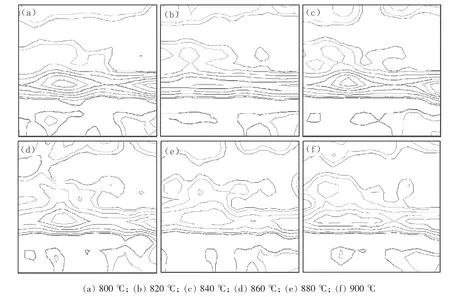

不同退火溫度下的金相組織如圖1所示,不同退火溫度下的晶粒尺寸及擬合曲線如圖2所示。圖1中豎直方向為板厚,結合圖1和圖2可以看出,在試驗溫度范圍內,樣品均發生了較為充分的再結晶行為,且隨退火溫度的升高晶粒尺寸逐漸增大,在800~840℃時晶粒長大緩慢;隨著溫度的進一步升高,晶粒尺寸明顯增大,在900℃時晶粒尺寸達到105.58 μm,且晶粒均勻性越來越好,這是因為在試驗保溫時間不變的情況下,溫度越高完成再結晶需要的時間越短,留給晶粒長大的時間越長,均勻性也就會越好。

從圖1中可以看出,在試驗溫度范圍內,都存在部分晶粒異常長大的現象,因為晶粒內第二相的固溶導致其所提供的阻力小于晶粒遷移的動力或保溫不充分,沒有實現晶粒充分均勻化。通過金屬平均晶粒度測定方法標準中的截點法測量試樣的晶粒尺寸,并通過數據擬合計算得到晶粒尺寸與退火溫度的關系曲線見圖2。

圖1 不同退火溫度下樣品的金相組織(100×)

圖2 不同退火溫度下的晶粒尺寸及擬合曲線

2.2 退火溫度對織構的影響

冷軋變形的硅鋼發生再結晶后的新晶粒仍具有擇優取向,即再結晶織構。無取向硅鋼退火后再結晶織構主要由{100}、{110}、{111}及{112}組成,如何提高對電磁性能有利的織構組分是織構研究的重點。

2.2.1 取向分布函數測試

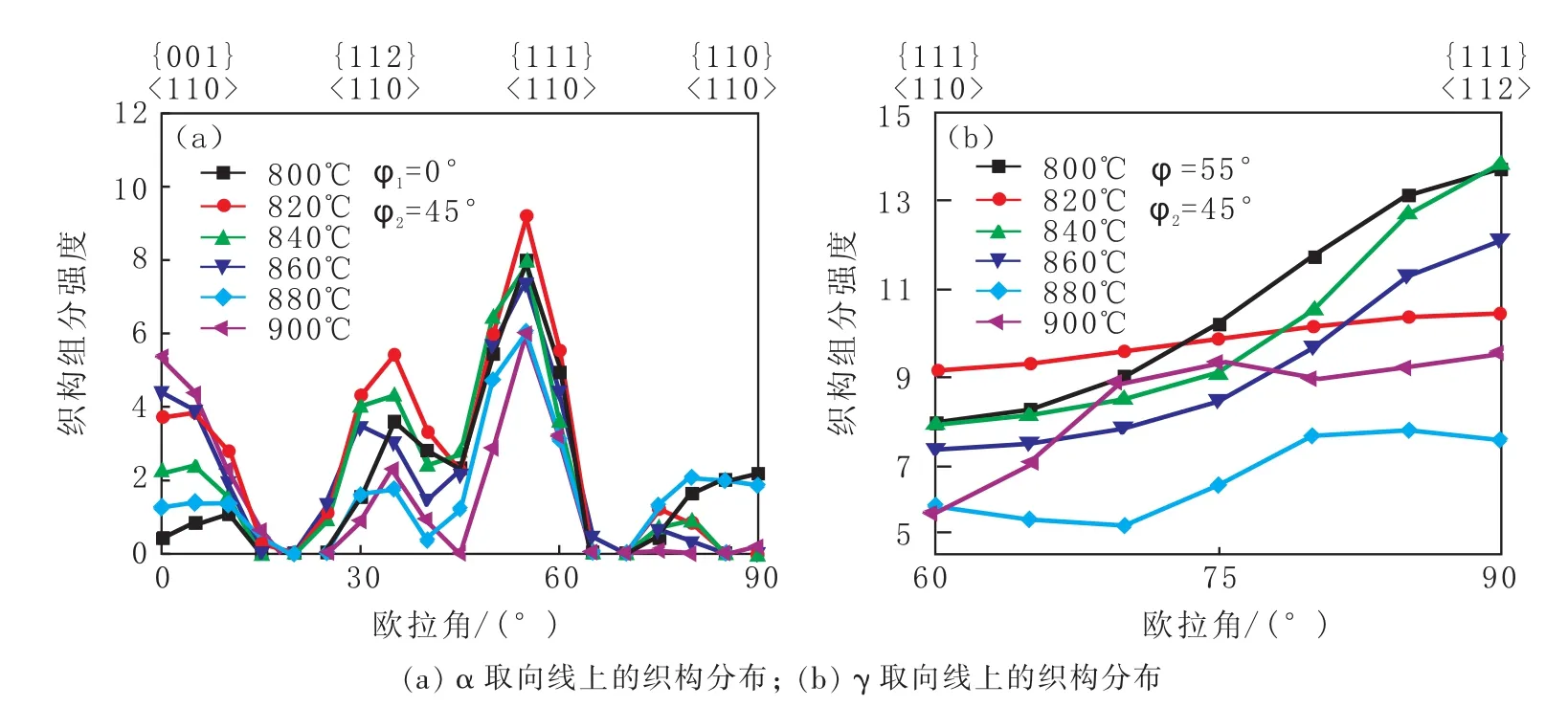

經不同溫度退火處理后,各試樣的織構截面圖(φ2=45°)如圖3所示。從圖中可以看出,所有試驗工藝下的織構類型基本一致,獲得了以{111}組分為主,同時還有{100}及較弱的Goss織構組分的再結晶織構,其中{111}<112>織構最強。隨著退火溫度的升高,{111}組分逐漸降低,{100}組分密度分布略有增強,但沒有明顯的變化規律,Goss織構組分有所增強,但在試驗溫度范圍內強度均較弱。

2.2.2 織構取向線分布

不同退火溫度下織構的取向線分布如圖4所示。在鐵單晶體中,各主晶軸方向磁化程度由易到難的順序依次為[100],[110],[111][6]。 對無取向硅鋼而言,{100}和{110}織構是對電磁性能有利的織構,而γ取向線上的{111}<112>織構是對電磁性能不利的[6-7]。從圖中可以看出經不同溫度退火處理后,織構沒有隨溫度升高呈現出明顯的變化趨勢,但均以{111}再結晶織構組分為主。在α取向線上{001}<110>組分隨溫度升高強度呈波動性,在900℃時達到峰值。{112}<110>組分強度隨退火溫度的升高先減弱,后增強,在820℃時達到峰值,{111}<110>組分隨溫度的升高先增強后減弱,同樣在820℃時達到峰值;在γ取向線上,{111}<110>組分強度 900 ℃最小,{111}<112>組分強度在880℃時最小,不利織構組分在高溫區強度最小。

圖3 不同溫度的織構變化(密度水平:1,2,4,6,8,10,12)

圖4 不同退火溫度織構取向線分布

2.3 退火溫度對第二相粒子的影響

硅鋼作為金屬功能性材料,其顯微組織中的第二相析出物對電磁性能有顯著的影響,主要體現在冷軋后的再結晶過程,第二相析出物會影響晶粒的長大、位向的分布等。

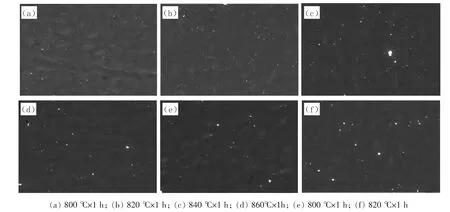

不同溫度退火后的第二相粒子形貌如圖5所示。在基體內可以觀察到少量以AlN、TiN、MnS為主彌散分布的第二相粒子,還含有少量的Ti、Fe 復合的硫、氮、氧化物。

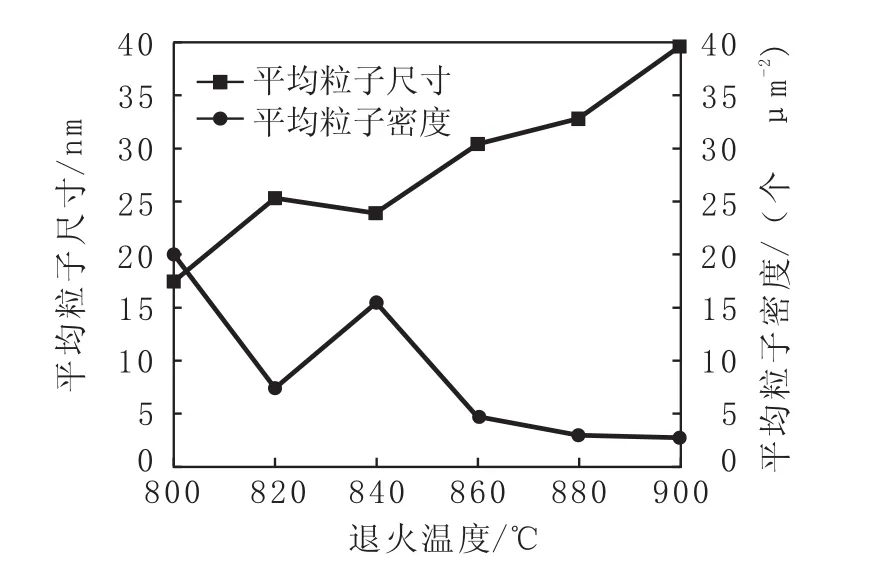

對不同退火溫度下第二相粒子尺寸及分布進行了統計分析,如圖6所示。從圖中可以看出,溫度低于840℃時,第二相粒子的平均尺寸變化不明顯,隨著溫度進一步升高,尺寸繼續增加,平均粒子密度明顯降低。這說明隨著退火溫度的升高,第二相粒子的后續析出粒子不明顯,主要以粗化為主。

圖5 不同退火溫度后第二相粒子形貌(30 k×)

圖6 不同退火溫度下第二相粒子尺寸及分布

2.4 退火溫度對電磁性能的影響

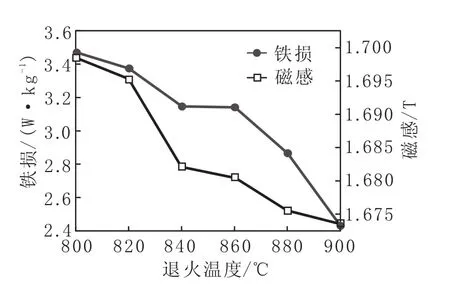

對樣品進行電磁性能檢測,不同退火溫度下的電磁性能結果如圖7所示。

圖7 不同退火溫度下的電磁性能

隨著退火溫度的升高鐵損及磁感均降低,在試驗溫度范圍內鐵損未出現拐點,在磁感滿足要求的情況下可以進一步提高鋼板退火溫度,降低鐵損。

2.5 分析討論

影響高牌號無取向硅鋼磁性能的因素有很多,包括冶煉成分、熱軋、常化、冷軋及退火等多個工序的工藝及控制水平[8]。此次試驗中,各試樣來自冷軋后的同一母卷,其化學成分及退火前各工藝均相同,所以,起主要決定因素的是退火后晶粒尺寸、織構、第二相粒子的影響。

2.5.1 晶粒尺寸對磁性能的影響分析

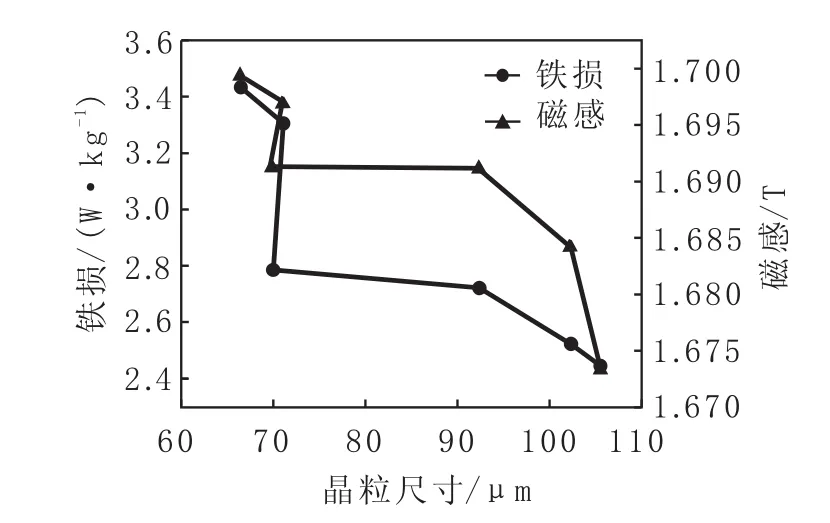

電磁性能隨晶粒尺寸的變化曲線見圖8,隨著晶粒尺寸的增加,鐵損和磁感均降低。在晶粒尺寸為70 μm左右,鐵損和磁感下降明顯,隨后在70~90 μm范圍內,鐵損和磁感均趨于平緩;當晶粒尺寸進一步增大時,鐵損和磁感又逐漸降低。當晶粒尺寸低于70 μm時,晶界較多,磁疇壁移動的阻礙較大,磁滯損耗大;隨著晶粒尺寸的增大,超過90 μm時,晶界變少,磁疇壁移動的阻礙變小,則磁滯損耗小,同時磁疇變寬,在外加磁場發生磁化時,單位體積內可移動的磁疇減少,磁感降低。

2.5.2 織構組分對磁性能的影響分析

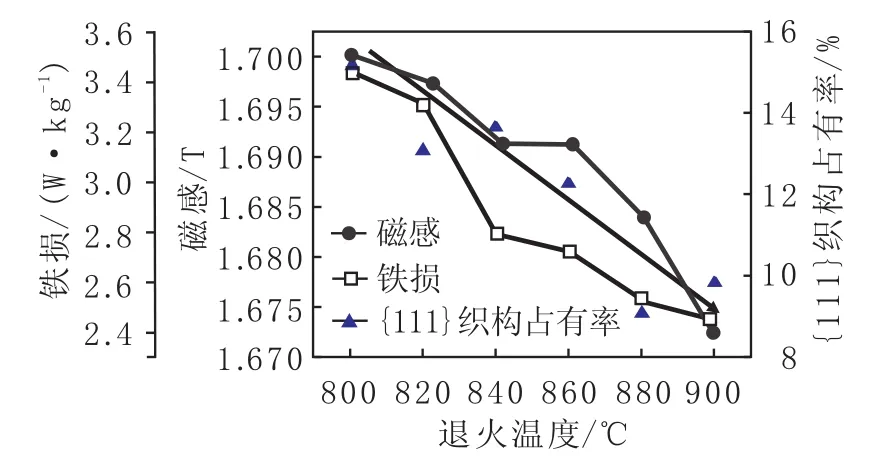

織構是影響無取向硅鋼電磁性能的主要因素之一,冷軋板的再結晶退火過程中{111}<112>取向的晶粒有優先長大的趨勢,經不同溫度退火處理后,試樣均以{111}面織構組分為主,而{111}面織構又不利于無取向硅鋼的電磁性能。因此,研究了退火溫度與{111}織構占有率與電磁性能之間的關系,如圖9所示。

從圖中可以看出,退火溫度升高,{111}織構占有率呈現下降的趨勢,除去圖中出現的與{111}織構占有率下降相關性的經典理論不一致的個別點(如900℃),其變化趨勢與磁感、鐵損指標的變化趨勢一致。

圖8 電磁性能隨晶粒尺寸的變化曲線

圖9 退火溫度對{111}織構占有率與電磁性能之間的關系

2.5.3 第二相粒子對電磁性能的影響

第二相粒子使點陣發生畸變,位錯密度在第二相粒子周圍會增高,產生比其本來體積大許多倍的內應力場,使靜磁能和磁彈性能增高,從而導致磁疇結構發生了改變,疇壁不易移動,磁化就變得困難,而第二相粒子本身又為非磁性或弱磁性物質,所以其矯頑力增高[9-10]。磁滯損耗與矯頑力成正比,矯頑力與第二相粒子的尺寸成反比,與第二相粒子的數量成正比,即二相粒子數量越多、尺寸越細小,矯頑力越高,磁滯損耗也越高。從晶粒尺寸對電磁性能的影響考慮,第二相阻礙晶粒長大,也會惡化電磁性能。

從上述分析可以看出,隨著退火溫度的升高,晶粒尺寸增加,第二相粒子粗化,不利織構組分降低,有利織構組分略有增加,鐵損和磁感均呈下降趨勢,但并未觀測到鐵損值的“拐點”,說明性能仍有進一步提升空間。

3 結論

(1)在試驗退火溫度范圍內,無取向硅鋼冷變形組織均發生了再結晶行為,織構以{111}再結晶織構組分為主,其中{111}<112>織構最強,同時還有{100}及較弱的Goss織構。

(2)隨著退火溫度的升高,晶粒尺寸逐漸增大,第二相粒子粗化,{111}織構呈現下降的趨勢,{100}及Goss織構略有增加,鐵損、磁極化強度逐漸降低。在磁感強度滿足要求的情況下,退火溫度高于880℃時,對降低鐵損更有利。

(3)當退火溫度達到880~900℃時,晶粒均勻性最佳,平均粒子密度、{111}織構都降低明顯。