ZDMA補強杜仲膠形狀記憶復合材料的制備及性能*

高 晗,張 萌,陳 帥,夏 琳

(青島科技大學 高分子科學與工程學院 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

形狀記憶材料是一類能夠對外界環境響應的智能材料,它們可以“記憶”一個或多個預先設定的形狀,當外界的溫度、電磁場、pH值、光和應力場等達到特定條件時,它們能夠自動回復到原先設定的形狀[1-5]。與形狀記憶合金和形狀記憶陶瓷相比,形狀記憶高分子具有賦形容易、柔軟、變形量大、響應條件可調、觸發方式多樣、成本低、質量輕等諸多優點,因此,形狀記憶材料在生物醫療、航空航天、智能紡織、傳感器以及自修復等領域顯示了廣闊的應用前景。

“原位聚合”[6]技術在橡膠加工領域是一種重要的加工方法,通常是指在橡膠基體中“生成”增強劑,較為典型的方法如在橡膠基體中混入一些與橡膠基體具有一定相容性且帶有反應性官能團的單體物質,然后通過適當的條件使其“就地”聚合成微細分散的粒子,并在橡膠中形成網絡結構[7],從而產生增強的作用。不飽和羧酸金屬鹽[8-9]增強橡膠就是“原位聚合”增強的典型例子:在交聯過程中,不飽和羧酸金屬鹽在橡膠基體中原位生成納米粒子(聚不飽和羧酸金屬鹽),從而使其產生優異的增強效果,同時使其具有低應變下高模量、高彈性、高伸長的性能。

徐傳輝等[10]將甲基丙烯酸鋅(ZDMA)引入天然橡膠中制備含有大量離子交聯的自增強材料;王彥鵬等[11]通過動態硫化制備了聚偏氟乙烯/硅橡膠/ZDMA,并研究了ZDMA用量對復合材料性能的影響;Naebpetch W等[12]研究了助硫化劑/硫磺和助劑/過氧化物配比對丁苯橡膠硫化特征以及材料性能的影響,將ZDMA作為硫化助劑使用,同時提升材料強度。杜仲膠(EUG)的主鏈結構為反式聚異戊二烯,具有較高的結晶度,適度交聯后可作為形狀記憶材料。本課題組對EUG復合材料進行了一系列研究,實驗表明,經過適度交聯,EUG基復合材料具有較為優異的形狀記憶性能[13-16]。

本文將原位生成ZDMA應用于EUG形狀記憶復合材料中,采用過氧化二異丙苯(DCP)作為硫化劑,研究了在原位生成ZDMA量一定的情況下,不同硫化劑用量對復合材料各項性能的影響;同時研究了在硫化劑用量一定的情況下,原位生成ZDMA量對EUG基復合材料各項性能的影響,旨在找出一個二者共同的合理用量,大幅提升復合材料的綜合性能。

1 實驗部分

1.1 原料

EUG:湘西老爹生物有限公司;甲基丙烯酸(MAA):天津市北聯精細化學品開發有限公司;氧化鋅(ZnO):亞特曼化工有限公司;DCP:岳陽市長聯化工有限公司;其他試劑均為市售。

1.2 儀器及設備

雙輥筒開煉機:X(S)K-160,上海雙翼橡塑機械有限公司;無轉子硫化儀:MDR-2000,美國阿爾法科技有限公司;平板硫化機:HS 100T-RTMO,浙江湖州東方機械有限公司;電子拉力機:AI-7000S,臺灣高鐵有限公司;邵氏硬度計:LX-D,揚州華輝檢測儀器有限公司;差示掃描量熱儀(DSC):Q20,美國TA公司;動態力學分析儀(DMA):Q800,美國TA公司。

1.3 實驗配方

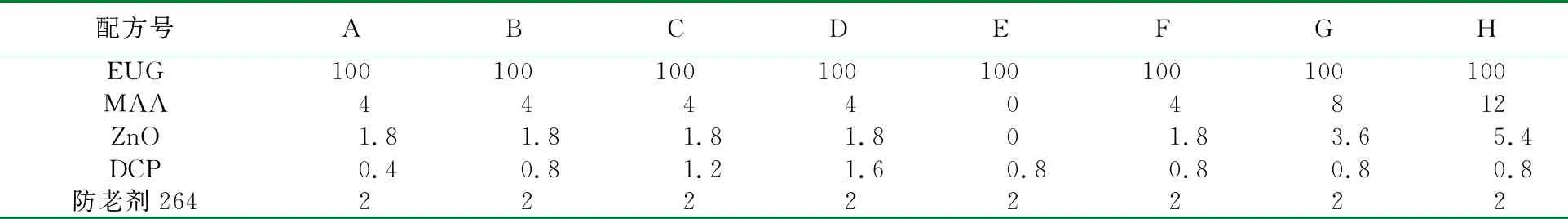

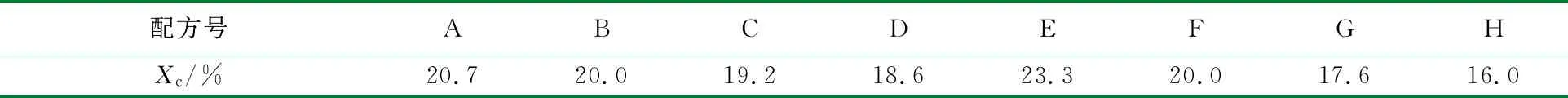

實驗配方(質量份)見表1。

表1 不同EUG復合材料配方1)

1) A、B、C、D四組材料ZDMA理論原位生成量為5份;E、F、G、H四組材料ZDMA理論原位生成量分別為0、5、10、15份。

1.4 試樣制備

將雙輥開煉機輥溫設為90 ℃,輥距調至0.5 mm,加入EUG,待包輥均勻后,加入防老劑264、ZnO,左右薄通3次,打三角包3次;滴加MAA,左右薄通3次,打三角包3次;最后加入DCP,左右薄通3次,打三角包3次;混煉均勻后,最小輥距薄通6次,將輥距調至1.2 mm左右下片。停放24 h后,根據硫化曲線確定最佳硫化時間,試樣在平板硫化儀內硫化,控制裝膠量為模腔體積的80%,硫化溫度為160 ℃,硫化時間為t90。

1.5 性能測試

硫化曲線、拉伸強度、撕裂強度、邵爾A硬度分別按GB/T 16584—1996、GB/T 528—2009、GB/T 529—2009、GB/T 531.1—2008進行測試,拉伸強度測試中拉伸速度為500 mm/min,撕裂強度測試中拉伸速度為200 mm/min;結晶性能通過DSC測定,氮氣流量為50 mL/min,具體測試條件為:100 ℃下保溫3 min,以5 ℃/min的速率降溫至-50 ℃,然后以5 ℃/min的速率升溫至100 ℃;形狀記憶性能通過動態力學分析Controlled forced模式測試,具體測試條件為:選用寬為4 mm、厚為2 mm的長方形試樣,100 ℃下保溫3 min;以0.2 N/min的速率施加外力至2 N;以5 ℃/min的速率降溫至-50 ℃;以0.2 N/min的速率撤除外力;以5 ℃/min的速率升溫至100 ℃;保溫15 min。

2 結果與討論

2.1 硫化特性

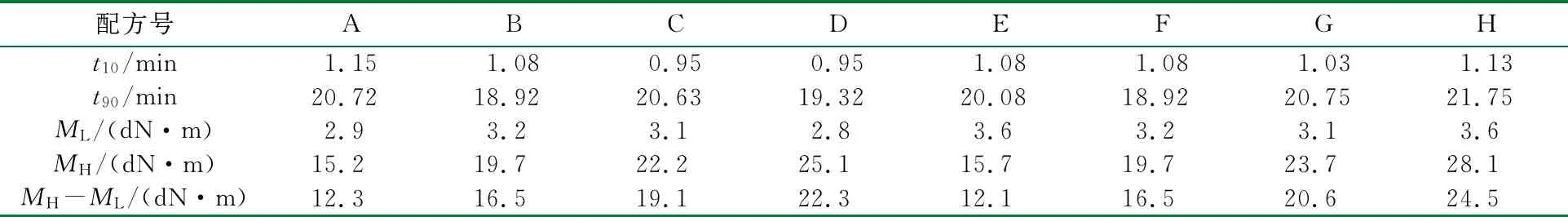

表2為不同配方體系對復合材料硫化性能的影響,其中t10代表焦燒時間,t90代表正硫化時間,ML代表最低扭矩,MH代表最高扭矩。從表2可以看出,A、B、C、D四組材料隨著DCP用量增加,t10縮短,加工安全性下降,t90變化不明顯,MH-ML明顯上升,說明復合材料內部交聯層結構增多;E、F、G、H四組材料由于硫化劑用量固定,t10僅出現輕微波動,加工安全性基本不受影響,隨著ZDMA用量增加,t90上升明顯,MH-ML顯著提高,說明材料內部交聯結構增強。

表2 不同配方EUG復合材料的硫化特性

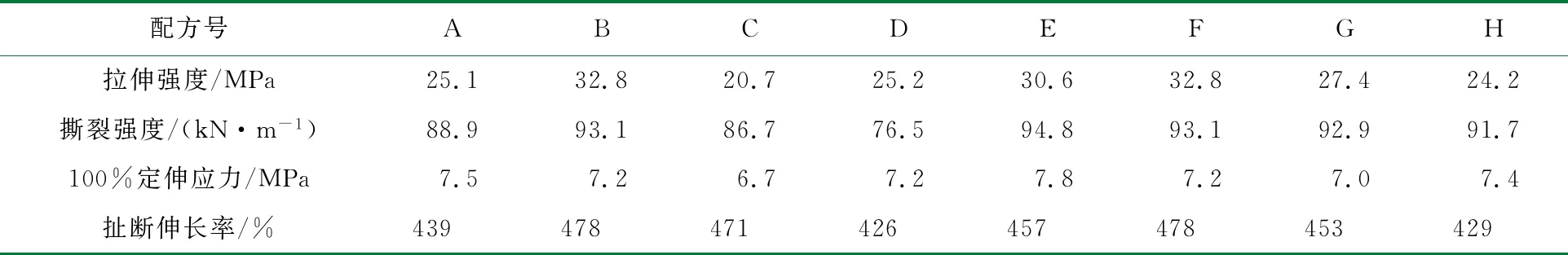

2.2 力學性能

表3為不同配方體系對復合材料力學性能的影響。從表3看可以看出,A、B、C、D四組材料的拉伸強度、撕裂強度均在DCP用量為0.8份時出現峰值,原因為隨著DCP用量的增加,復合材料的內部形成了網絡互穿(IPN)結構,使得材料強度上升;DCP用量繼續增加,ZDMA在高溫下自身聚合生成聚甲基丙烯酸鋅(PZDMA),同時越來越多地向高分子鏈上接枝,產生了內部缺陷,使得材料的強度下降;扯斷伸長率和100%定伸應力變化不明顯。E、F、G、H四組材料拉伸強度隨著ZDMA生成量的增加,呈現先上升后下降的變化趨勢,原因為原位生成ZDMA在體系內產生了IPN結構,使得材料的拉伸強度上升;然而,隨著ZDMA生成量的繼續增加,ZDMA自聚成PZDMA,接枝到高分子鏈上,并破壞復合材料的晶區,從而導致復合材料的拉伸強度下降;撕裂強度隨著ZDMA生成量的增加呈現降低趨勢,這也是由于ZDMA的引入破壞了復合材料的晶區導致的;100%定伸應力和扯斷伸長率總體沒有顯著變化。

表3 不同配方EUG復合材料的力學性能

2.3 結晶性能

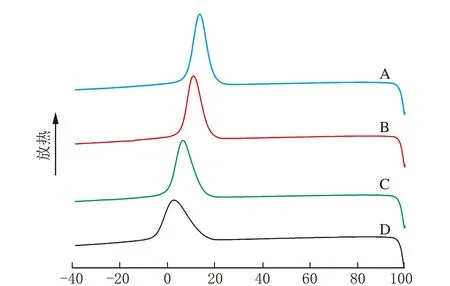

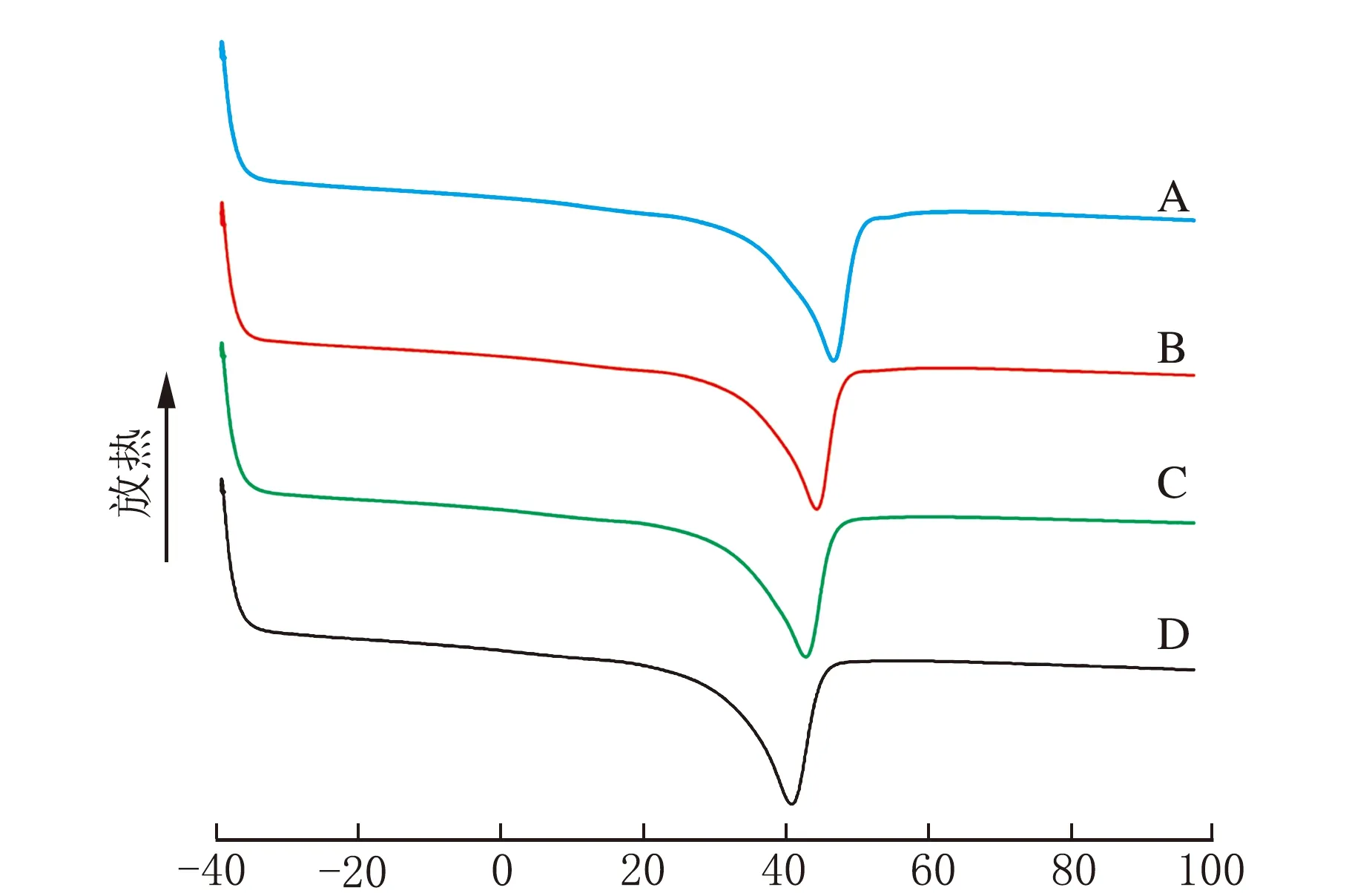

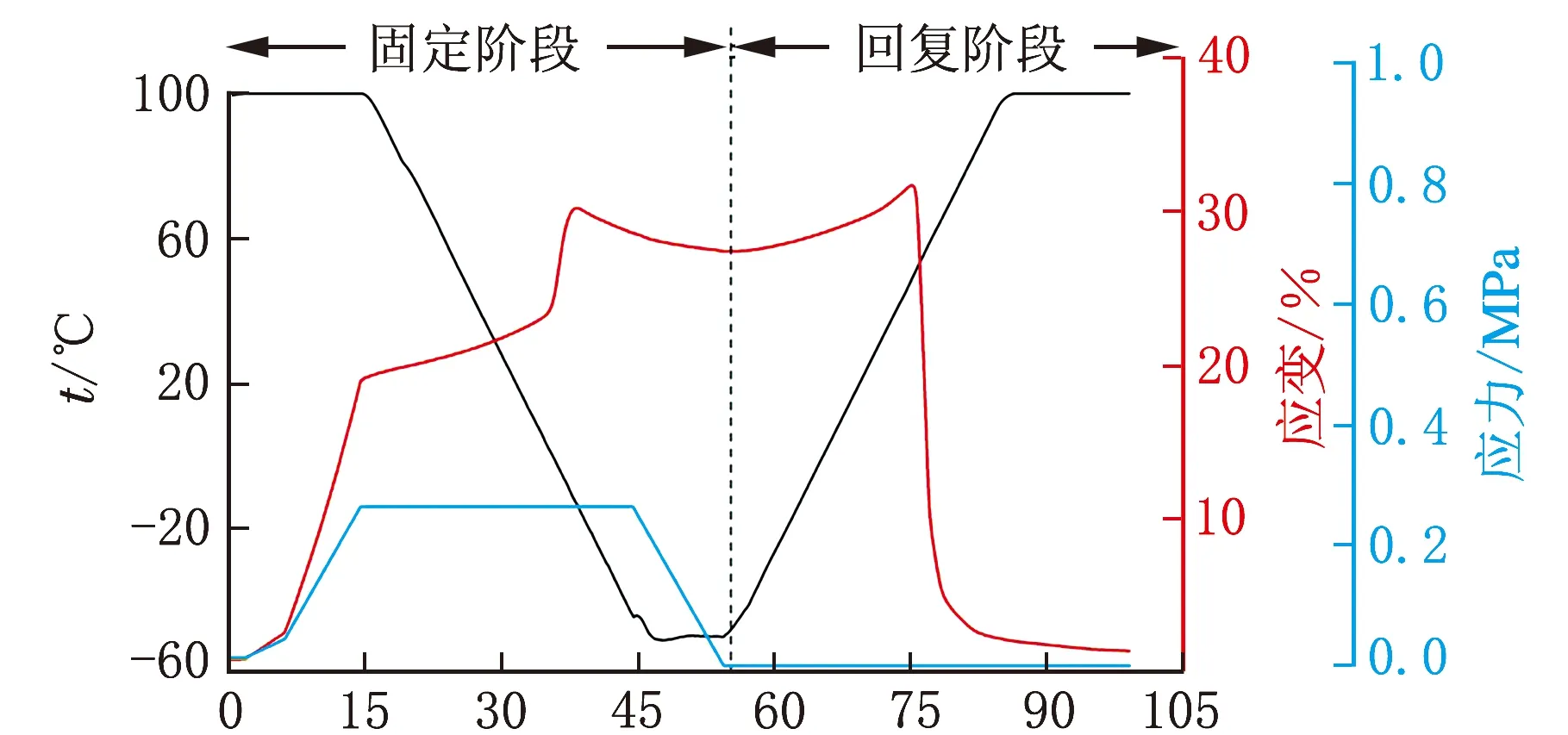

為了對EUG復合材料的結晶性能進行表征,對材料進行了DSC測試,圖1為不同DCP/ZDMA用量下復合材料的DSC曲線,表4為具體結晶數據。

t/℃(a) A、B、C、D降溫曲線

t/℃(b) A、B、C、D升溫曲線

t/℃(c) E、F、G、H降溫曲線

t/℃(d) E、F、G、H升溫曲線圖1 不同配方EUG復合材料的DSC曲線

從圖1和表4可以看出,A、B、C、D四組材料隨著DCP用量的增加,材料的熔融峰左移,熔限變寬,結晶度(Xc)從20.7%下降至18.6%。E、F、G、H四組材料隨著ZDMA生成量的增加,復合材料的熔融峰左移,熔限變寬,Xc下降。特別是在ZDMA原位生成量為15份時,EUG復合材料的Xc由原來的23.3%下降到16.0%。分析原因為PZDMA離子交聯結構、IPN結構、PZDMA接枝均對EUG結晶產生了破壞,使得復合材料的Xc下降。

表4 不同配方EUG復合材料的結晶度

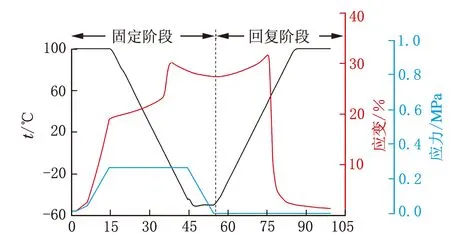

2.4 形狀記憶性能

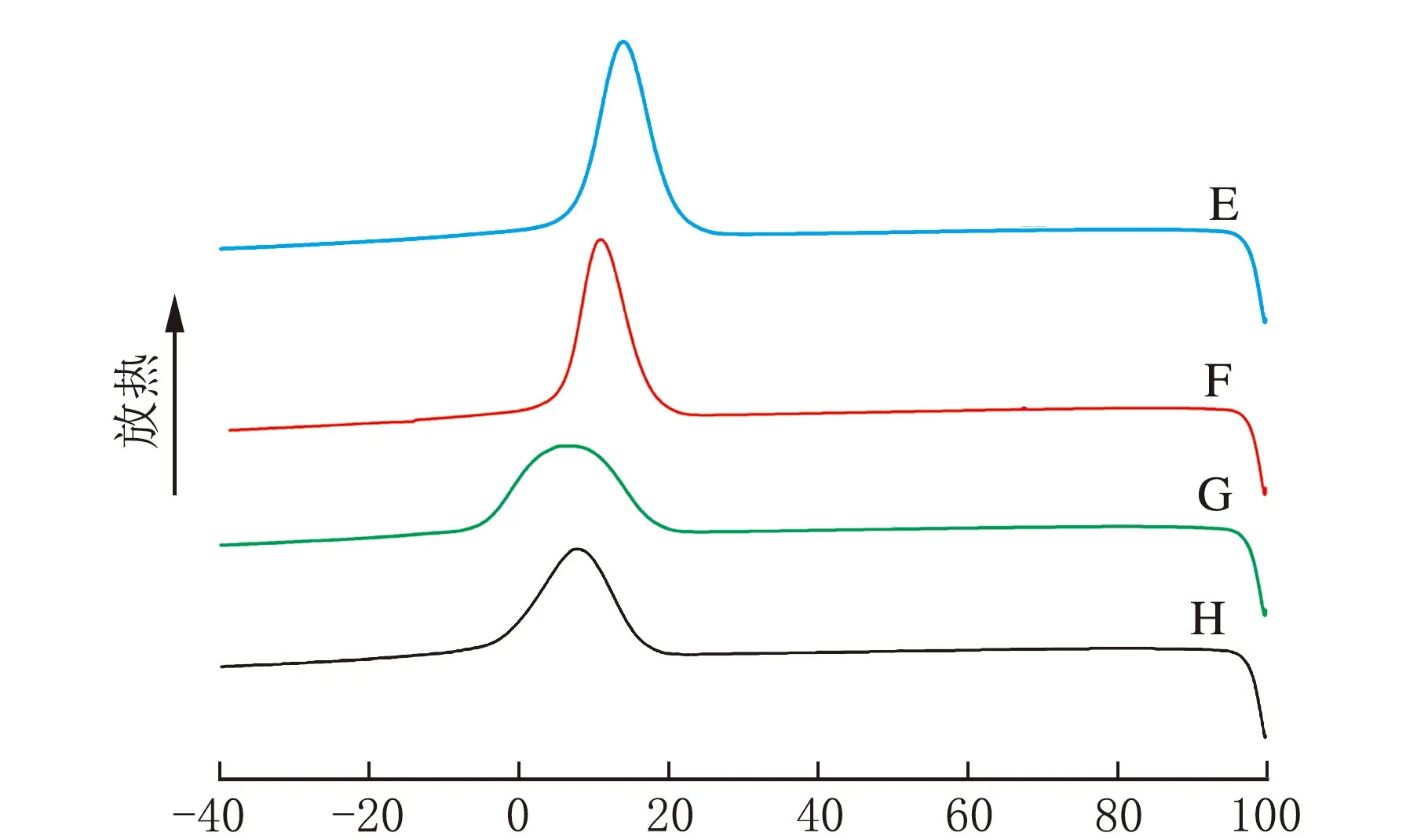

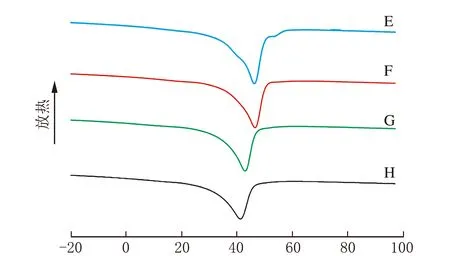

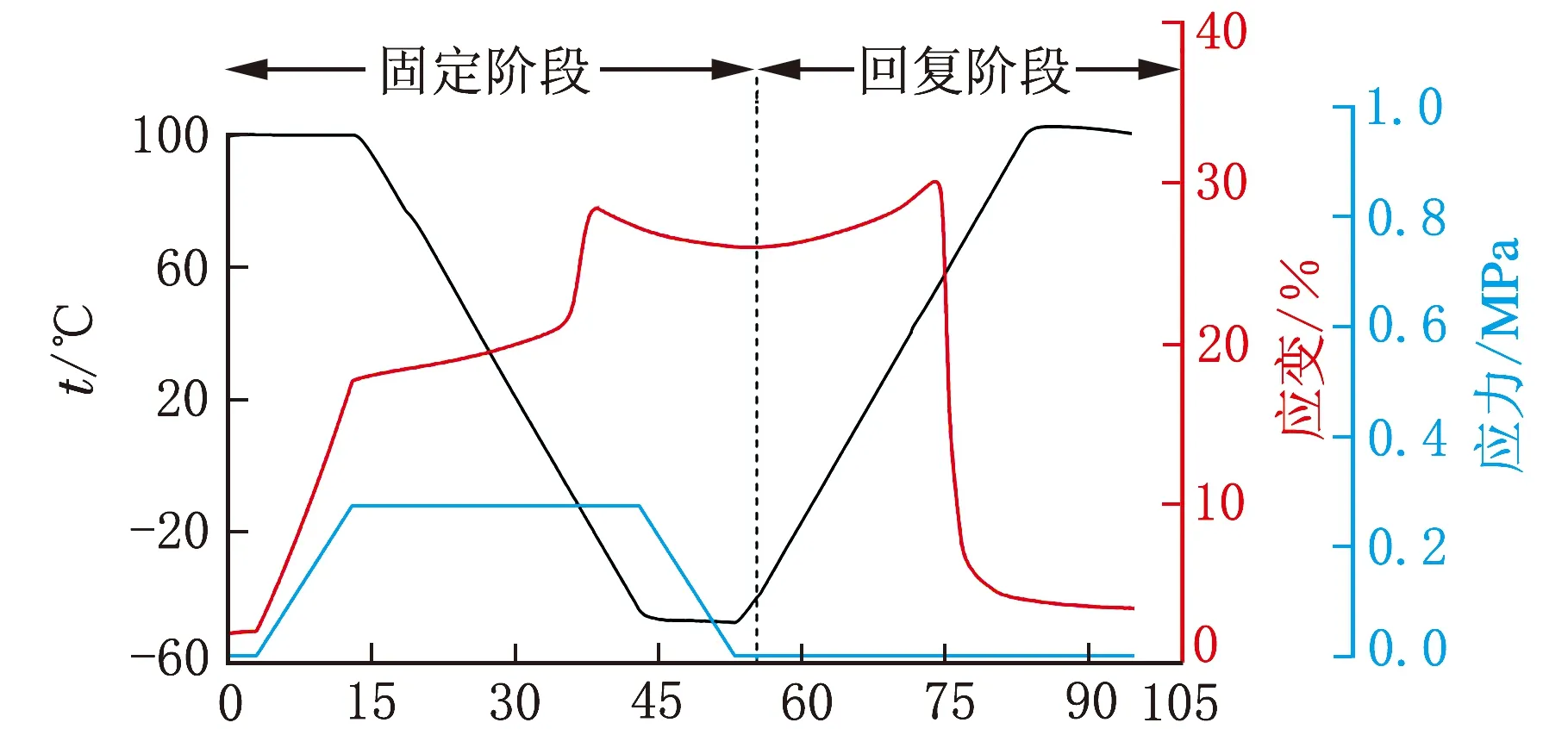

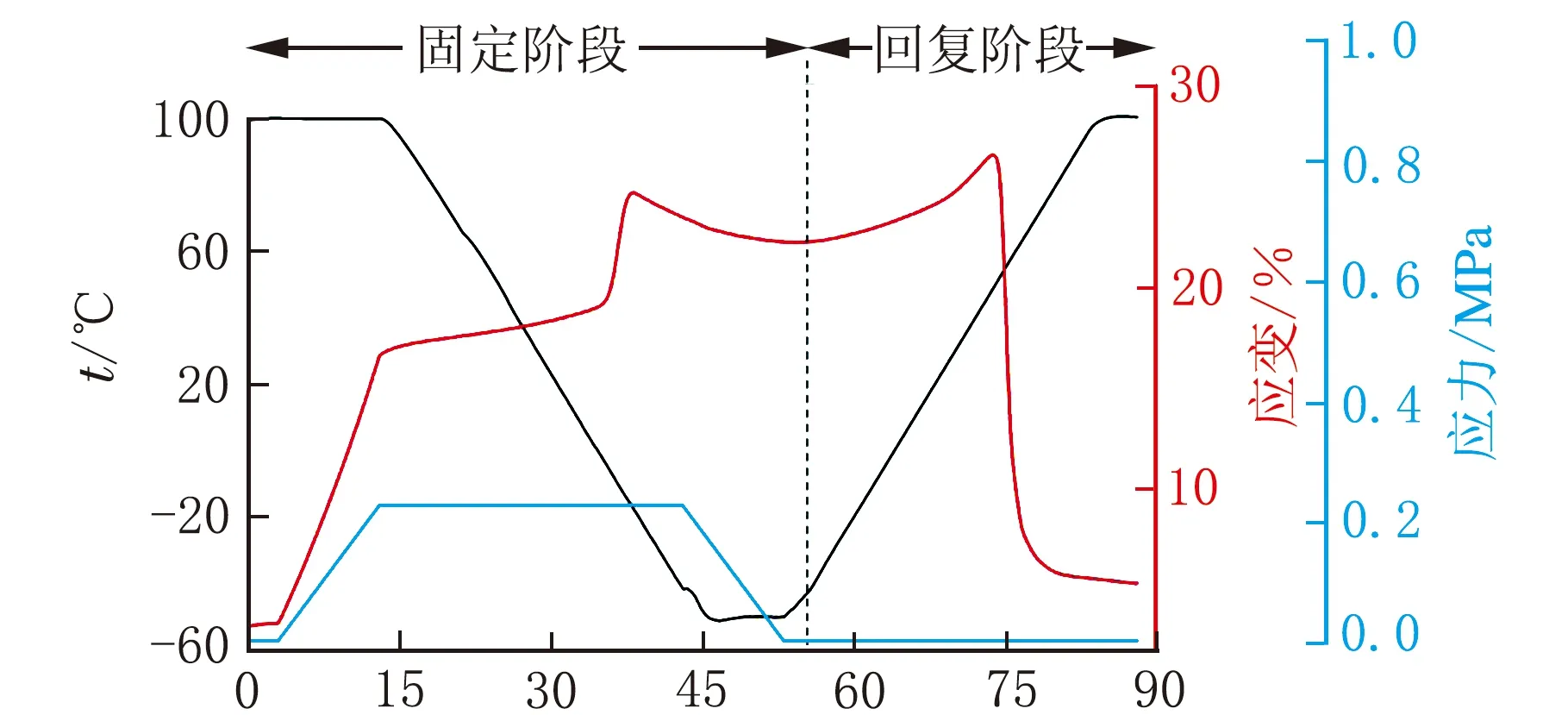

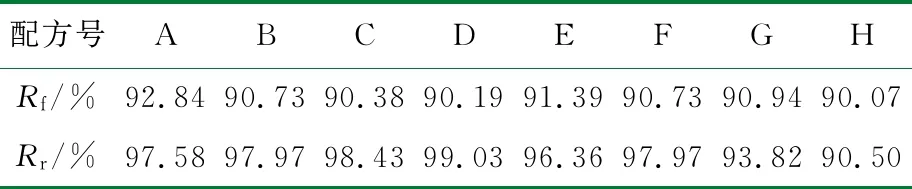

考察了EUG復合材料的形狀記憶性能,圖2和表5為復合材料DMA測試結果。用形狀固定率(Rf)和形狀回復率(Rr)來表征材料形狀記憶性能的好壞,Rf和Rr越接近于100%,說明材料的形狀記憶性能越優異。從圖2和表5可以看出,隨著DCP用量的增加,A、B、C、D四組材料的Rf呈現略微下降趨勢,Rr呈現上升趨勢。分析原因為材料內部交聯結構增多,結晶被部分破壞,可逆相減少,導致Rf下降;但同時產生交聯網絡結構增加,包括共價交聯和離子交聯,固定相增加,因而使得材料的Rr上升。隨著ZDMA原位生成量的增加,E、F、G、H四組材料的Rf變化不大,而Rr則呈現先上升后下降的趨勢。分析原因為復合材料內部交聯結構分為離子交聯和共價交聯,適量ZDMA的加入會在少量地破壞材料晶區的情況下,使復合材料中的固定相增強,拉動材料回復到初始形狀的力增加,使得材料的Rr上升。

t/min(a) A組

t/min(b) B組

t/min(c) C組

t/min(d) D組

t/min(e) E組

t/min(f) F組

t/min(g) G組

t/min(h) H組圖2 不同配方EUG復合材料的DMA曲線

綜合衡量Rf和Rr,發現在DCP用量為0.4份、0.8份時,ZDMA原位生成量為5份時,復合材料的形狀記憶性能最為優異。

表5 不同配方的EUG復合材料的形狀記憶性能

3 結 論

(1) 隨著DCP用量增加,復合材料的MH-ML明顯提高,說明材料內部交聯結構增強。

(2) 隨著ZDMA原位生成量的增加,復合材料MH-ML逐漸增大,說明復合材料交聯程度有上升的趨勢。

(3) ZDMA原位生成量一定的情況下,隨著DCP用量增加,復合材料的力學性能出現峰值,結晶性能呈現下降趨勢。當DCP用量為0.8份時,復合材料的力學性能最為優異。

(4) DCP用量一定的情況下,隨著ZDMA原位生成量的增加,復合材料的Xc呈現逐漸降低趨勢。當ZDMA原位生成量為5份時,復合材料的力學性能最為優異。

(5) 當DCP用量為0.8份,ZDMA原位生成量為5份時,復合材料具有優異的力學性能和形狀記憶性能。