復合橡膠對ABS樹脂性能的影響

崔 英,龔光碧,李 陽,朱景芬,董 靜,李福崇,宋同江

(1.中國石油蘭州化工研究中心,甘肅 蘭州 730060;2.中國石油吉林石化公司 電石廠,吉林 吉林 132022)

丙烯腈-丁二烯-苯乙烯共聚物(ABS)由于具有耐沖擊、高剛性、耐化學腐蝕、優良的力學性能、易于加工成型和著色、尺寸穩定性和光澤性好等優點,被廣泛應用于機械、汽車、電子、家用電器、儀器儀表和建筑等行業[1-2]。在ABS樹脂的合成過程中,通常需要采用橡膠進行增韌。在增韌過程中,為了改善橡膠和塑料的相容性,通常需要選擇相對分子質量分布較寬的聚合物作為增韌相,這是由于其流動溫度范圍寬,低相對分子質量部分還起到了內增塑作用[3-4]。若使橡膠達到最大的增強效果,需要具備以下條件:(1)橡膠組分和樹脂組分必須以兩相的狀態存在;(2)橡膠相和樹脂相的相界面有良好的相容性;(3)橡膠粒子本身具有高的拉伸強度;(4)橡膠粒子的玻璃化溫度要遠遠低于受沖擊時的溫度才能使塑料保持韌性;(5)橡膠粒子的大小、數目、間距要適當;(6)橡膠粒子應均勻地分布在樹脂相中。目前用于增韌的橡膠主要為順丁橡膠(BR)、丁苯橡膠(SBR)及集成橡膠[5-7]。

本工作采用乳聚丁苯橡膠(ESBR)、溶聚丁苯橡膠(SSBR)、低順式聚丁二烯橡膠(LCBR)和BR增韌ABS,研究了橡膠種類、橡膠用量、單體配比及多元復合橡膠對ABS樹脂性能的影響。

1 實驗部分

1.1 原料

LCBR:生膠門尼黏度為40±5,偶聯效率不低于85%,自制;SSBR:生膠門尼黏度為50±5,結合苯乙烯質量分數為(30±2)%,自制;ESBR:牌號1500,蘭州石化公司合成橡膠廠;BR:牌號BR 9000,蘭州石化公司合成橡膠廠;苯乙烯、丁二烯:蘭州石化公司合成橡膠廠;丙烯腈、環己烷:撫順石化公司;其他試劑均為市售。

1.2 儀器及設備

LX-A型橡膠硬度測試儀:上海試驗儀器總廠;AI-7000S型拉力機、M 2002型門尼黏度試驗機:臺灣高鐵電子儀器有限公司;HY(RW)-300HB型維卡軟化溫度測試儀:上海衡翼精密儀器有限公司;聚合反應釜:體積為5 m3,耐壓1 MPa,自制。

1.3 試樣制備

(1)LCBR的制備

在反應釜中按照劑量加入環己烷、丁二烯和四氫呋喃,然后加入n-BuLi引發聚合,在50~60 ℃下反應2~3 h。然后加入偶聯劑SiCl4,在65~75 ℃下反應1.5~2.5 h,烘干至質量恒定即得LCBR。

(2)SSBR的制備

在反應釜中按照計量加入環己烷、苯乙烯、丁二烯和四氫呋喃,然后加入n-BuLi引發聚合,在60~70 ℃下反應2~3 h。然后加入偶聯劑SiCl4,在75~85 ℃下反應1~2 h,烘干至質量恒定即得SSBR。

(3)ABS樹脂的制備

稱取一定量的橡膠置于三口燒瓶中,然后按照計量加入苯乙烯和丙烯腈,再加入乙苯作為溶劑,攪拌均勻后加熱至90 ℃,加入引發劑DP 275 B(占單體總質量的0.03%)引發聚合,攪拌速率為375 r/min,當溫度升至105 ℃時反應4~5 h。將攪拌速率由原來的375 r/min降為100 r/min,升溫至180 ℃深度反應2~3 h,通過熱引發進一步提高轉化率,且在此溫度下進行脫揮。反應結束后,出料,立即剪碎冷卻,于40 ℃真空箱中烘干至質量恒定即得ABS樹脂。

1.4 分析與測試

(1)轉化率:采用稱重法進行測試,轉化率計算如式(1)所示。

CR=(m2-m0)/(m1-m0)

(1)

式中:CR為轉化率;m0為樣品中橡膠的質量;m1為樣品干燥前質量;m2為樣品干燥后質量。

(2)物理機械性能:熔體流動速率按照GB/T 3682—2000進行測試;邵爾A硬度按照GB/T 3398—2008進行測試;維卡軟化溫度按照GB/T 1633—2000進行測試;沖擊強度按照GB/T 1843—1996進行測試;拉伸強度按照GB/T 1040.2—2006進行測試。

2 結果與討論

2.1 橡膠分析檢測

分別對ESBR、SSBR、LCBR和BR進行了物理機械性能的檢測,結果見表1。從表1可以看出,幾種橡膠的生膠門尼黏度為40~55;BR的數均相對分子質量相對較低,ESBR、SSBR及LCBR的數均相對分子質量相近。

表1 不同膠種物理機械性能

2.2 橡膠種類對ABS樹脂性能的影響

在相同的制備工藝和反應條件下,單獨或復合使用ESBR、SSBR、LCBR及BR,當橡膠的用量均為10份時,研究了橡膠種類對ABS樹脂性能的影響,結果見表2。從表2可以看出,當SSBR/LCBR為1/1(質量比)時,ABS樹脂的沖擊強度、拉伸強度和硬度較佳,且維卡軟化溫度較高,此時ABS樹脂的綜合性能較佳。

表2 橡膠種類對ABS樹脂性能的影響

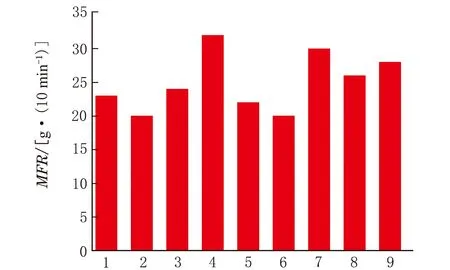

圖1為不同膠種的橡膠對ABS樹脂熔體流動速率(MFR)的影響。從圖1可以看出,當橡膠用量相同時,由于BR的相對分子質量分布較寬,使得大分子鏈變短,分子間的作用力會變小,使得MFR增大,熔體黏度下降,有利于ABS樹脂的后加工成型。另外采用BR與其他種類的橡膠復合作為增韌橡膠的ABS樹脂,其MFR較大,熔體黏度較小。

試樣編號圖1 不同種類的橡膠對ABS樹脂MFR的影響

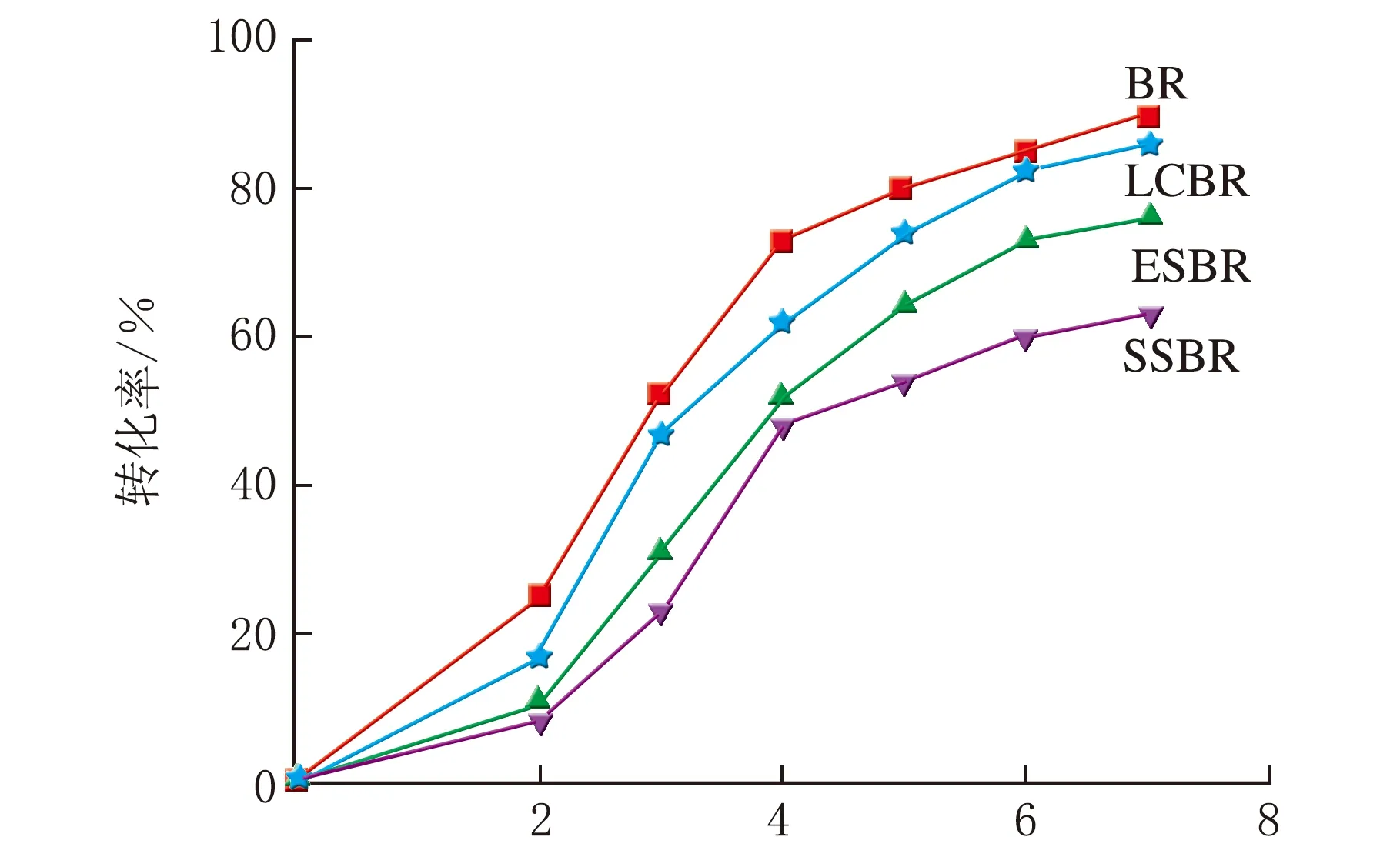

圖2為不同種類的橡膠對ABS樹脂轉化率的影響。從圖2可以看出,當橡膠用量相同時,加入BR和LCBR的ABS樹脂,其轉化率高于加入ESBR和SSBR的ABS樹脂。這是由于SSBR和ESBR中引入了苯乙烯鏈段,苯乙烯鏈段發生共聚后,降低了體系中丁二烯鏈段的占比,使得反應活性降低,導致聚合速率下降。與此同時苯乙烯鏈段的引入降低了反應體系的膠液黏度,也降低了反應速率[8]。

時間/h圖2 不同種類的橡膠對ABS樹脂轉化率的影響

2.3 橡膠用量對ABS樹脂性能的影響

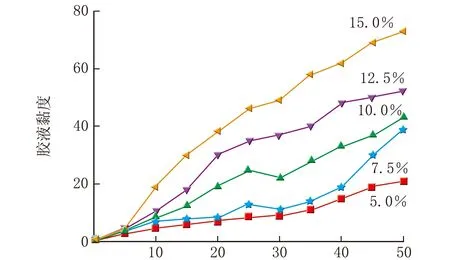

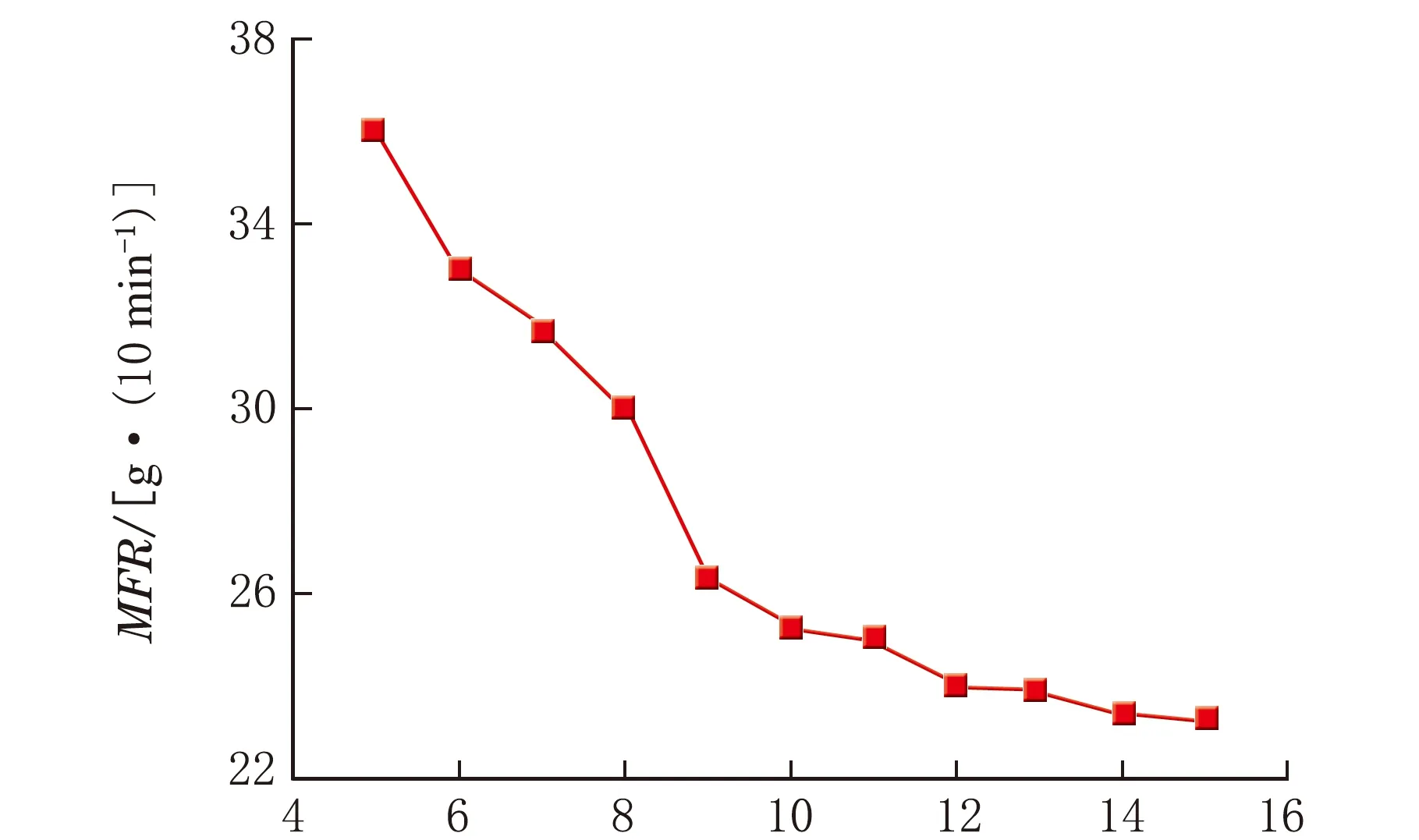

采用SSBR和LCBR按照質量比為1/1作為橡膠相,考察了橡膠用量對膠液黏度及ABS樹脂物理機械性能的影響。從圖3可以看出,隨著橡膠用量的增加,達到相同轉化率時,體系的黏度增加。當橡膠質量分數超過12.5%時,體系黏度增大且增加速率較快,掩蓋了相轉變過程。因此當采用SSBR和LCBR作為橡膠相時,橡膠質量分數不宜超過12.5%。從圖3還可以看出,隨著橡膠用量的增加,相轉變過程延后,這是由于只有樹脂相體積大于或等于橡膠相體積時,才會發生相轉變,因此隨著橡膠用量的增加,發生相轉變需要的轉化率增大。圖4為橡膠相的用量對ABS樹脂MFR的影響。從圖4可以看出,在實驗范圍內,隨著橡膠相用量的增加,MFR下降,說明隨著橡膠相用量的增大,ABS樹脂熔體黏度增加,這給后加工帶來了不便。

轉化率/%圖3 橡膠用量對膠液黏度的影響

w(橡膠)/%圖4 橡膠用量對ABS樹脂MFR的影響

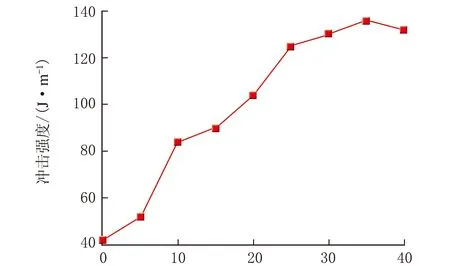

在橡膠顆粒的影響下,當受到外力作用時,材料中就會產生并發展大量的小銀紋或剪切帶,吸收大量的能量,橡膠顆粒又能及時將其產生的銀紋終止,因而提高ABS樹脂的沖擊強度。圖5為橡膠用量對ABS樹脂沖擊強度的影響。從圖5可以看出,隨著橡膠用量的增加,ABS樹脂的沖擊強度先急劇增加,當橡膠質量分數為35%時,ABS的沖擊強度達到最大值,之后繼續增加橡膠相的用量,沖擊強度有小幅下降的趨勢。這是由于當橡膠的用量較小時,橡膠引發的銀紋數量不足以大量引發銀紋的支化和剪切帶,因此隨著橡膠相用量的增加,沖擊強度逐漸增加。而當橡膠的用量增大到一定值后,橡膠粒子的銀紋支化和剪切帶作用達到飽和,從而導致沖擊強度的小幅下降[9]。

w(橡膠)/%圖5 橡膠用量對ABS樹脂沖擊強度的影響

表3為橡膠用量對ABS樹脂物理機械性能的影響。從表3可以看出,當橡膠質量分數小于15%時,隨著橡膠相用量的增加,ABS樹脂的沖擊強度、拉伸強度及硬度均增加,但是維卡軟化溫度呈下降趨勢。綜合來看,當橡膠相質量分數為10.0%~12.5%時,ABS樹脂的物理機械性能最佳。

表3 橡膠用量對ABS樹脂物理機械性能的影響

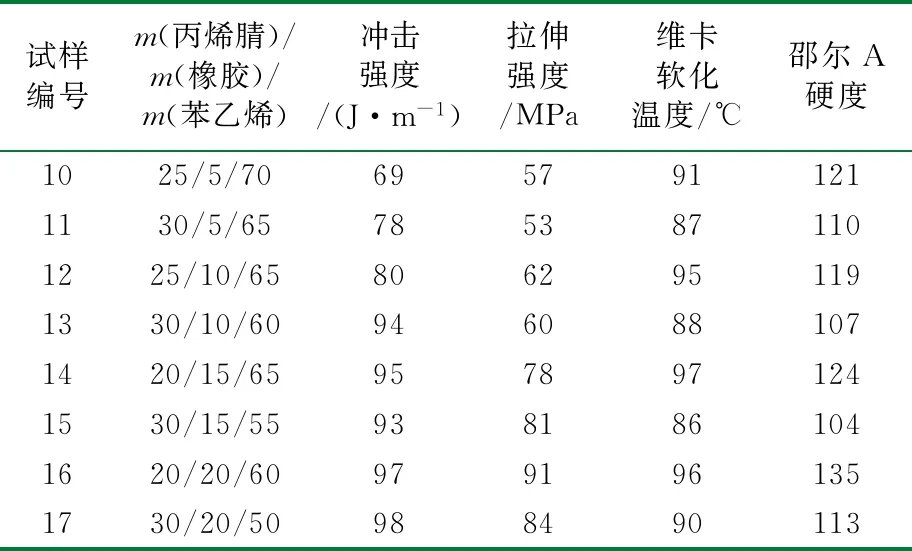

2.4 單體配比對ABS樹脂性能的影響

ABS樹脂中的苯乙烯主要使ABS具有良好的硬度、光澤和加工流動性,丙烯腈使ABS樹脂具有良好的硬度、耐腐蝕性等,橡膠相則使ABS樹脂具有較高的沖擊強度。因此,可以根據使用需求調整ABS樹脂中的單體配比,以使ABS樹脂綜合性能最佳。從表4可以看出,當橡膠相用量相同時,隨著苯乙烯用量的增加,ABS樹脂邵爾A硬度增加,維卡軟化溫度升高,加工流動性變好。當SSBR和LCBR按照質量比1/1作為橡膠相時,通過增加橡膠相的用量,可以使ABS樹脂具有更加優異的力學性能,但橡膠相含量過高,維卡軟化溫度下降,ABS樹脂熔體黏度升高,給后加工成型帶來不便。

表4 單體配比對ABS樹脂性能的影響

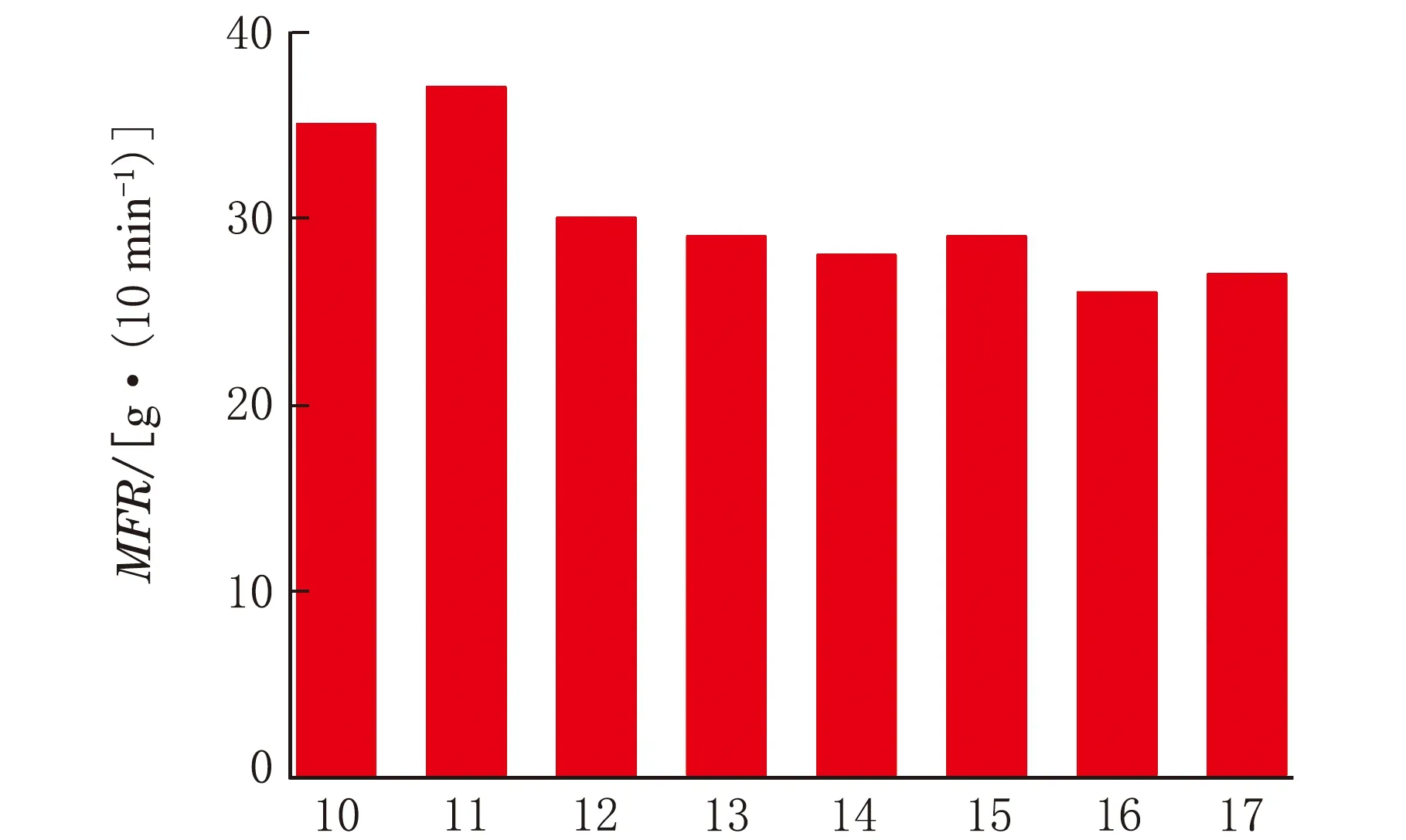

圖6為ABS樹脂的單體配比對MFR的影響。一方面,隨著橡膠相用量的增加,ABS樹脂的MFR下降,熔體黏度增加,不利于ABS樹脂的后加工。另一方面,橡膠相作為丙烯腈和苯乙烯的“相容劑”,在一定范圍內隨著橡膠相用量的增加,有利于力學性能的提高。

試樣編號圖6 ABS樹脂的單體配比對MFR的影響

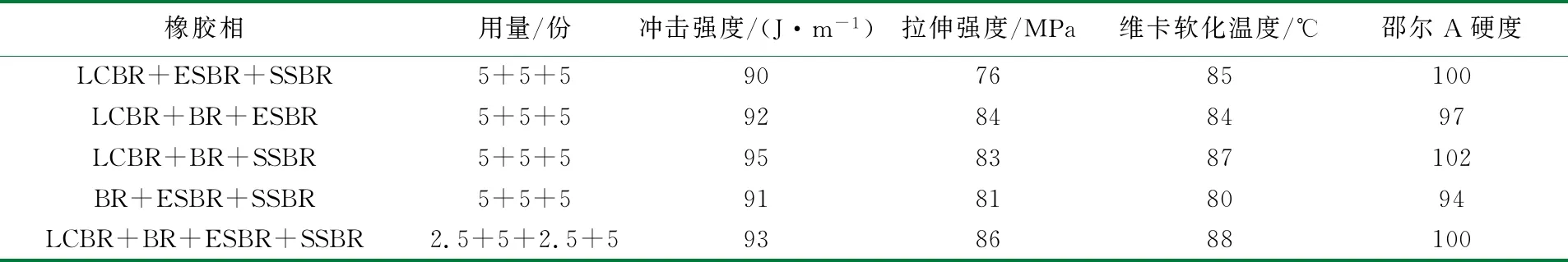

2.5 多元復合橡膠對ABS性能的影響

當橡膠的質量占ABS樹脂的15%時,采用3種或3種以上的膠種作為ABS樹脂的增韌相,當丙烯腈/橡膠/苯乙烯質量比為30/15/55時,考察了多元復合橡膠對ABS性能的影響,結果見表5。從表5可以看出,復合使用3種或3種以上的膠種,ABS樹脂的沖擊強度、拉伸強度及邵爾A硬度均有一定提高。在橡膠相用量一定的前提下,橡膠粒徑大小和分布、交聯度、凝膠含量、橡膠在分子鏈上的接枝率等均可影響ABS樹脂的性能,相比于單一膠種增韌,復合橡膠改性ABS性能較佳是由于復合橡膠的上述性能適中引起的。

表5 多元復合橡膠對ABS性能的影響

3 結 論

(1)采用BR和其他橡膠復合作為增韌橡膠的ABS樹脂,其MFR較大,熔體黏度較小。

(2)當橡膠質量分數小于15%時,隨著橡膠相用量的增加,ABS樹脂的沖擊強度、拉伸強度及硬度均增加,但是維卡軟化溫度呈下降趨勢。

(3)復合使用3種或3種以上的膠種,ABS樹脂的沖擊強度、拉伸強度及硬度均有一定的提高。