電解液體系對鈦合金微弧氧化膜層組織及性能的影響

梁海成,田志宇,王金川,王 震,趙 暉

(沈陽理工大學 材料科學與工程學院,沈陽 110159)

鈦合金具有較高比強度、優良的耐腐蝕性能和生物相容性等眾多的優點,被廣泛地應用在航空航天、工業以及生物醫學等相關的領域[1-2]。然而,鈦合金存在硬度相對較低、較差的耐磨性能等一系列問題,制約了其進一步發展與應用。因此,對鈦合金表面進行改性處理,提高其表面性能成為解決低耐磨性這一問題的重要途徑[3-4]。微弧氧化技術又叫等離子體電解氧化技術是一種簡便、高效的表面處理技術,鋁、鎂、鈦及其合金在電解液中其表面依靠微弧放電產生瞬間高溫高壓的作用,生長出以基體金屬氧化物為主的陶瓷膜層,能夠有效提高鈦合金的耐腐蝕性、耐磨性及生物相容性[5],并且微弧氧化技術操作簡便、膜層功能顏色便于控制、工藝流程簡單、無重金屬廢水廢氣產生等優點[6-7],因此得到廣泛的關注。張柄楠等[4]采用硅酸鹽-磷酸鹽復合體系在TC4合金表面生成陶瓷膜其耐蝕性能提升很大,硬度隨著膜層厚度的增加,先增大后減小,當膜層厚度為20~25μm時,硬度達到最大值為754HV。王鳳彪等[8]用硅酸鹽和鋁酸鹽體系并以超聲輔助在TC4合金表面制備了陶瓷膜,發現超聲輔助可顯著降低微弧起弧電壓,在硅酸鹽體系工作液中,超聲輔助能夠更有效地使氧化膜的致密度提高,從而提升膜層質量,其耐磨性較無超聲波輔助提高50%。賈鳴燕等[9]采用鋁酸鈉和硅酸鹽復合電解液體系,制備出鎂-鋰合金微弧氧化陶瓷膜,發現加入鋁酸鈉后,膜層單位面積內的火山口形狀微孔數量減少,微孔直徑縮小,且耐蝕性得到大幅度提高。張宇等[10]以六偏磷酸鈉和鎢酸鈉作為電解液,發現氧化時間為20min時得到的膜層的硬度最大、表面粗糙度較小并且有良好的綜合性能。王紅美等[11]在磷酸鈉電解液中對5083鋁合金進行微弧氧化,發現隨著磷酸鈉濃度的增大,膜厚逐漸增加,附著力先增大后減小。當磷酸鈉濃度為10g/L時,膜層的自腐蝕電流最小僅為2.96×10-8A/cm2,耐蝕性最強,比基體降低了近1個數量級,具有良好的耐腐蝕性能。

本文的基材為TC4合金,采用微弧氧化技術在合金表面生成TiO2陶瓷膜,研究不同電解液體系對TC4合金表面微弧氧化膜層表面形貌、物相組成及其性能的影響,為TC4合金微弧氧化技術提供一定的理論支撐。

1 實驗材料與方法

1.1 試樣的制備

Ti6Al4V合金化學成分為6.15%Al,4.0%V,0.2%Fe,0.08%C,其余為Ti。試樣大小為50mm×30mm×2mm,在微弧氧化之前需要用400目、800目、1000目、1500目砂紙進行打磨然后用酒精來清洗,采用多功能微弧氧化設備(WDH-300)進行微弧氧化實驗,設置占空比35%,正向電壓400V,負向電壓50V,微弧氧化的時間為8min。電解液的組成見表1,試樣編號為1、2、3號。

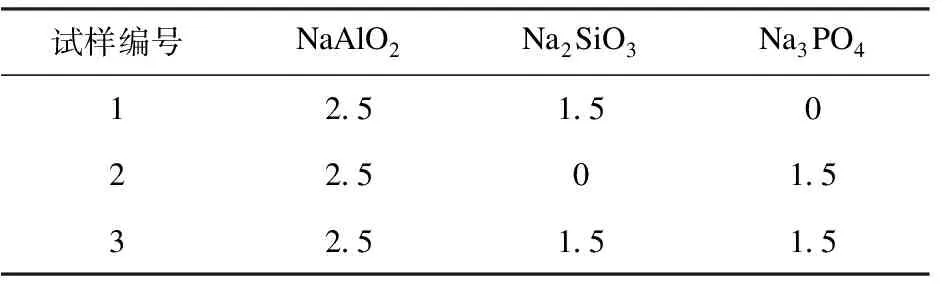

表1 三種電解液的化學成分 g/L

1.2 試樣的表征

采用Rigaku Vltima IV型X射線衍射儀進行物相檢測,掃描模式選擇連續,掃描速度為5°/min,掃描的范圍為20°~80°。用S-3400N型掃描電子顯微鏡對微弧氧化陶瓷膜層的表面形貌進行表征。

使用CHI660E電化學工作站檢測陶瓷膜層的耐腐蝕性能,掃描速率5mV/s,測試溶液為3.5%NaCl水溶液。采用型號為WS-2005涂層附著力劃痕儀檢測結合性能,加載載荷30N,加載速率30N/min,劃痕長度10mm。采用TR110式粗糙度儀檢測膜層的表面粗糙度,摩擦磨損檢測采用往復式磨損試驗機(MDW-02),摩擦磨損法向載荷1N,頻率設定5Hz,劃痕長度10mm,時間300s。

2 結果與討論

2.1 形貌分析

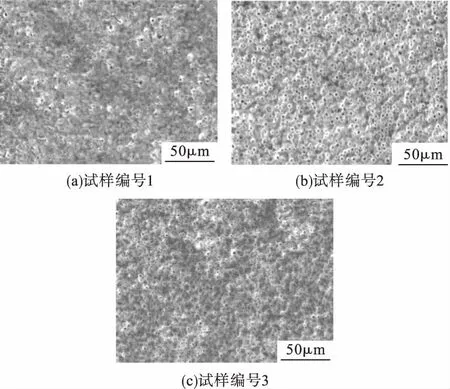

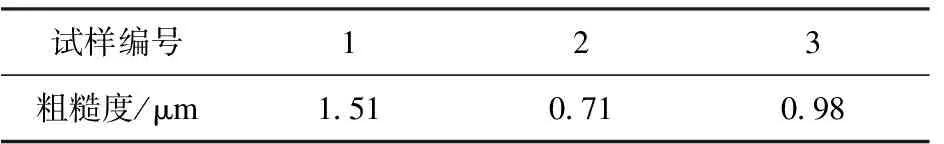

圖1為三種電解液體系下微弧氧化膜層的SEM圖,表2三種電解液體系對應膜層的表面粗糙度。

由圖1可知,鈦合金在不同電解液體系中形成的陶瓷層的表面形態,在微弧氧化處理之后,都具有比較粗糙的表面和微米尺寸的火山口狀孔徑,并且在不同的電解液體系中有不同的表面形態。圖1a表面最為粗糙,粗糙度為1.51,微孔直徑分布不均勻最大孔徑約為5~6μm,圖1b膜層均勻度最好微孔直徑均為3~4μm,粗糙度為0.71,圖1c表面微孔直徑最小多為1~2μm,粗糙度為0.98。這是因為1號電解液體系在加入硅酸鹽的電解質中陶瓷膜層主要以外生長為主,大量熔融物迅速通過放電通道,堆積在微孔周圍,迅速形成粗糙的氧化膜,這就表現為較大的粗糙度,而2號電解液體系在加入磷酸鹽后陶瓷膜主要以內生長為主,這就體現為膜層均勻且致密。這與所報道的文獻一致[12]。所以在三者混合的電解液中陶瓷膜兼有兩者的特性,并且擊穿電壓相對較低、微弧放電現象分布更加均勻,因此火山孔狀的微孔小且均勻。

圖1 三種電解液體系下微弧氧化膜層的SEM圖

試樣編號123粗糙度/μm1.510.710.98

2.2 物相組成

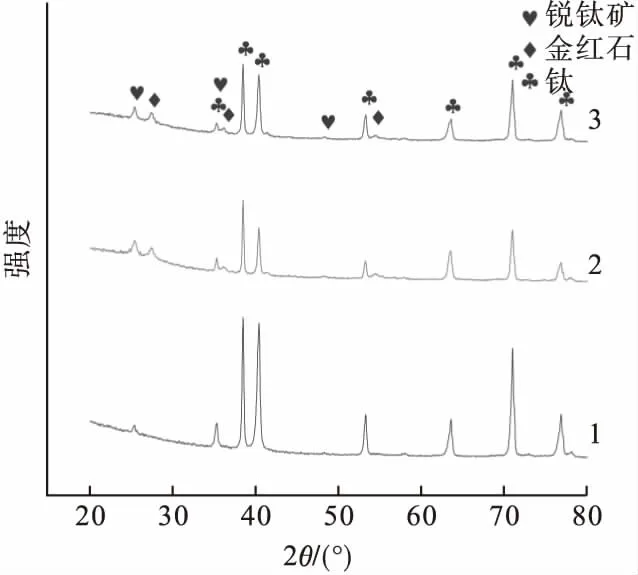

圖2為三種電解液體系下氧化膜的XRD圖譜。

圖2 三種電解液體系下氧化膜的XRD圖譜

如圖2所示分別為TC4在三種電解液體系下氧化膜的XRD圖譜,在三種電解液體系下均可檢測到明顯基體相,從1號中可以看出1號電解液體系中主要得到亞穩定相銳鈦礦。在2號和3號的電液液體系下得到亞穩定相銳鈦礦和穩定相金紅石。這是因為Na3PO4的加入提升了鈦合金在復合電解液體系下的響應電壓[1],響應電壓增大使得產生更多的微弧放電現象,在放點通道將形成等離子體團,附近的壓強和溫度瞬間增大有利于金紅石的形成。并且有利于亞穩定相銳鈦礦向穩定的金紅石轉變。

2.3 膜層耐蝕性能的檢測

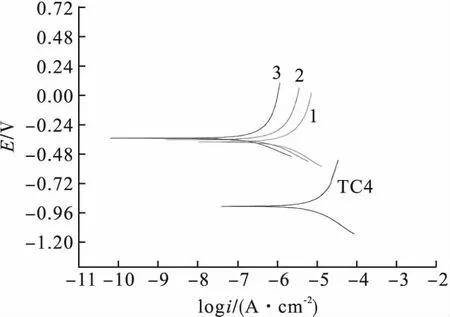

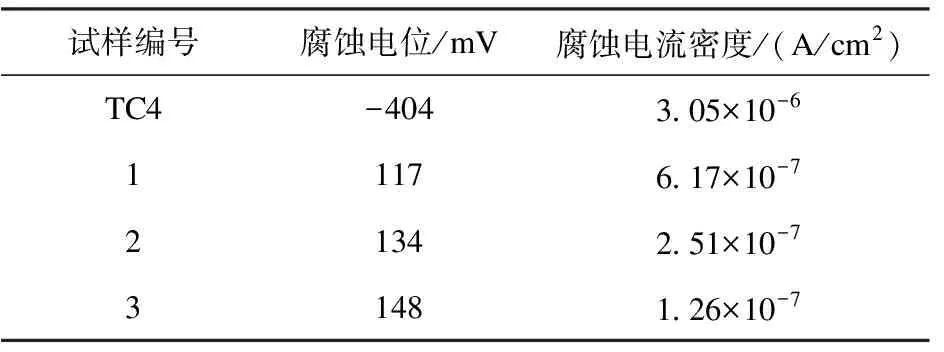

圖3為在三種電解液體系下的微弧氧化膜層與TC4基體在3.5%NaCl溶液中極化曲線,表3為由圖3得到的動電位極化腐蝕參數。

圖3 TC4和三種電解液體系下制備膜層的極化曲線

試樣編號腐蝕電位/mV腐蝕電流密度/(A/cm2)TC4-4043.05×10-611176.17×10-721342.51×10-731481.26×10-7

膜層的耐蝕性能可以由腐蝕電位和腐蝕電流密度的大小反應出來。如果試樣的腐蝕電位越大,腐蝕電流密度越小,說明試樣的腐蝕速度越慢,耐蝕性越強[13]。從表3可以看出三種電解液對腐蝕電位均有較大的提升,與基體相比腐蝕電流密度都降低了近一個數量級。其中1號電解液條件下腐蝕電位變正為117mV,腐蝕電流密度約為基體件的1/5,2號電解液條件下腐蝕電位比一號的有小幅度提升,腐蝕電流密度約為基體件1/12。3號電解液耐腐蝕性能最優,腐蝕電位最大為148mV,腐蝕電流密度僅為基體的1/24。表3變化規律是膜層的腐蝕電流密度隨電解質的不同而趨于下降,這些結果表明涂層的耐腐蝕性能強弱為:偏鋁酸鈉+磷酸鈉+硅酸鈉>偏鋁酸鈉+磷酸鈉>偏鋁酸鈉+硅酸鈉,這與膜層的腐蝕電位一致。這是因為金紅石相含量增多有利于涂層耐蝕性的提高[14],并且三種鹽復合的電解液體系下形成的陶瓷膜層具有直徑較小的微孔,以及相對均勻的結構和致密度,最大程度地減緩了腐蝕離子Cl-進入微弧氧化膜層通道的速度,從而保護了基體。

2.4 結合力測試

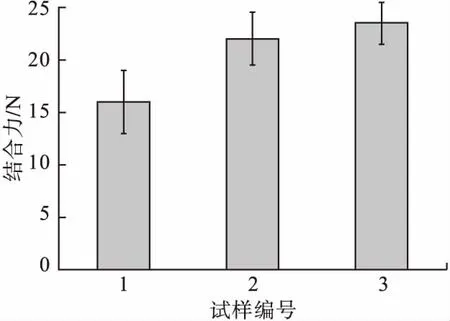

圖4為三種電解液體系下制備的膜層與基體間的結合力。

圖4 三種電解液體系下制備的膜層與基體間的結合力

在劃痕實驗過程中,隨著載荷的增加,在膜層被劃破的瞬間由于TC4基體和陶瓷膜層的導電性不同可以檢測到導電性突然的變化,對應的載荷被稱為臨界載荷也叫結合力。可以用結合力的大小來檢測涂層與基體結合性能的強弱[15]。從圖4可以看出1、2、3號電解液體系對應的膜層結合力分別約為16N、22N、23.5N。說明三種鹽復合作為電解液體系的膜層結合力最好。

2.5 摩擦磨損性能的檢測

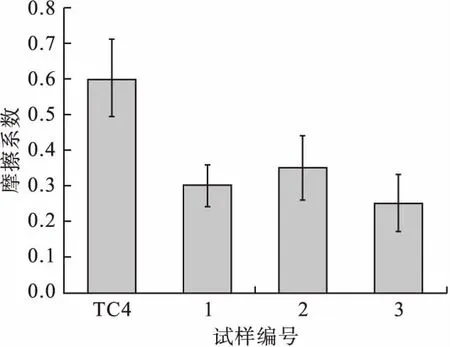

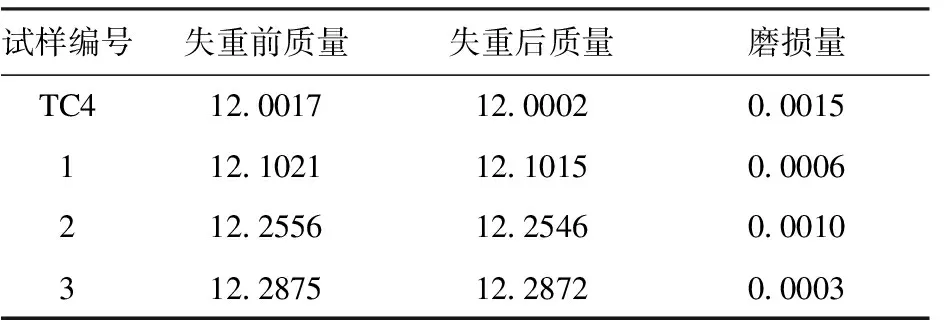

圖5為TC4基體及三種電解液下微弧氧化膜層的摩擦系數,表4為TC4和三種電解液體系下制備的陶瓷膜層的摩擦磨損失重。

圖5為TC4基體及三種電解液下微弧氧化膜層的摩擦系數,表4為TC4基體和其表面陶瓷膜層的摩擦磨損失重對比。從圖5可以看出TC4的摩擦系數約為0.6而1、2、3號電解液下微弧氧化膜層摩擦系數分別約為0.3、0.35、0.25,磨損量3<1<2 圖5 TC4基體及三種電解液下微弧氧化膜層的摩擦系數 試樣編號失重前質量失重后質量磨損量TC412.001712.00020.0015112.102112.10150.0006212.255612.25460.0010312.287512.28720.0003 (1)微弧氧化過程中加入1.5g/L的硅酸鈉可以使氧化膜層微孔直徑分布不均勻,微孔直徑最大約為5~6μm,加入1.5g/L磷酸鈉使得表面孔徑細小且均勻微孔直徑多數約為3~4μm,并且磷酸鈉的加入有利于銳鈦礦相同素異構轉變為金紅石相。 (2)耐蝕性、耐磨性和結合力結果表明偏鋁酸鈉+磷酸鈉+硅酸鈉三種鹽復合電解液體系下所得到的膜層性能最好。

3 結論