熔鹽法從提釩尾渣中制取白炭黑的研究

李建軍,韻曉桐,周維政

(沈陽理工大學 材料科學與工程學院,沈陽 110159)

提釩尾渣是以釩渣為原料生產V2O5過程中產生的副產物,又稱為釩浸出渣[1]。提釩尾渣中含有5%左右的Na2O,導致其很難在鋼鐵流程中再次利用,且提釩尾渣中含有鉻和釩,對環(huán)境危害嚴重[2]。因此,研究如何合理有效地利用提釩尾渣,解決資源利用、環(huán)境污染和安全隱患問題是實現(xiàn)環(huán)境保護和人類社會可持續(xù)發(fā)展的重要保障。

目前對于釩渣的主要利用方式之一是整體利用。如,制備遠紅外涂料、制備釩鈦黑瓷材料等,但涂料和釩鈦黑瓷材料等行業(yè)對提釩尾渣消耗量有限,年消耗量僅為4萬噸到6萬噸之間,而提釩企業(yè)釩浸出渣的年產量超過30萬噸[2-3]。

由于提釩尾渣中含有大量的鐵、釩、鉻、鎵等有價金屬元素,因此提釩尾渣可作為提取其中有價金屬元素的原料。如,酸堿法提釩、磁化焙燒、螺旋溜槽-磁選、浮選提鐵、配料煉鐵提鐵,壓煮-浸出法和熔融還原法提鎵等[4-7]。但對提釩尾渣中二氧化硅的利用研究甚少,多作為廢渣丟棄,造成資源的嚴重浪費。

本文采用熔鹽法[8-10],通過熔鹽反應使提釩尾渣中的含硅物相轉化為可溶性的硅酸鈉相,再以硅酸鈉溶液為原料沉淀法制備高附加值的白炭黑。本方法對提釩尾渣中的二氧化硅提出了一種新的利用途徑,增加了尾渣的附加值;同時實現(xiàn)了提釩尾渣中鐵的富集,提釩尾渣經過除鈉流程后可以作為原礦回到鋼鐵流程;同時又解決了環(huán)境污染問題,降低了資源浪費。

1 實驗

1.1 實驗原料

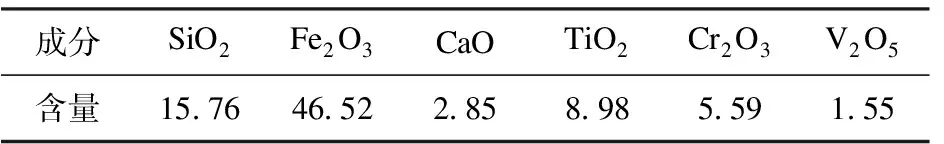

實驗所用主要原料是承德某公司提供的提釩尾渣,其主要成分見表1。其它原料為NaOH(分析純)、鹽酸(分析純)、NaF(分析純)。

表1 實驗用提釩尾渣主要成分 wt%

1.2 實驗過程

1.2.1 鐵尾礦中提取硅酸鈉

將提釩尾渣、NaOH和NaF按一定比例混合放入研缽中研磨均勻,然后將混合料放入箱式電阻爐中,在一定溫度下煅燒后冷卻。將反應后的試樣放入密封式粉碎機中粉磨30min,將粉磨好的原料與一定量的水混合后放入水浴鍋中,80℃溫度下攪拌6h,待攪拌完畢后,抽濾得到含硅的浸取液,并計算硅的浸出率。

1.2.2 白炭黑的制備

對于抽濾得到的含硅濾液,利用鹽酸調節(jié)濾液的pH,使其達到7~8左右,這時溶液中會出現(xiàn)絮狀沉淀;對絮狀沉淀以復離心法固液分離,得到固體沉淀物;將固體沉淀物用去離子水反復離心3次去除氯離子等可溶性離子;再用乙醇離心1次去除表面水分,將離心后產物放置于烘箱中,60℃條件下干燥8h,干燥后的產品即為白炭黑。

1.3 測試與表征

用ICP-AEC測定浸出液中硅元素含量,儀器型號為Iris Advangtage 1000(美國熱電公司)。用XRD測試白炭黑產品的物相結構,儀器型號為D/MAX-RB型(日本理學公司)。激光粒度儀測試白炭黑產品的粒度分布,儀器型號為LS900(珠海歐米克公司)。采用紅外光譜測定白炭黑產品的官能團振動,儀器型號為Nicolet 380(美國熱電公司)。用掃描電鏡觀察白炭黑的顯微結構,儀器型號為S-3400(日立公司)。

2 結果與討論

2.1 制備條件對硅浸出率的影響

2.1.1 堿渣比對硅離子浸出率的影響

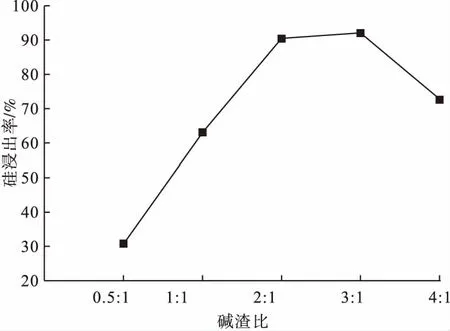

在NaOH∶NaF=3∶1(摩爾比),500℃煅燒溫度下煅燒3h,考察堿渣比(質量比)對Si浸出率影響,結果如圖1所示。

圖1 硅浸出率與堿渣比的關系

由圖1可以看出,硅浸出率隨著堿渣比的增大即隨著NaOH質量的增大而先增加后減小,當堿渣比為3∶1時,硅的浸出率達到最大為92%;堿渣比從3∶1~4∶1時,硅浸出率逐漸減小。當熔鹽體系中堿渣比比較小時,熔鹽體系的粘度η隨之變大,體系的流動度φ變小,降低反應轉化率,進而降低硅的浸出率;當熔鹽體系中的堿渣比增加,熔鹽體系η隨之降低,體系的φ變大,減小了體系反應的傳質阻力,增加了物質間的擴散速度,提高了反應轉化率,硅的浸出率也隨之提高。

2.1.2 燒結溫度對硅離子浸出率的影響

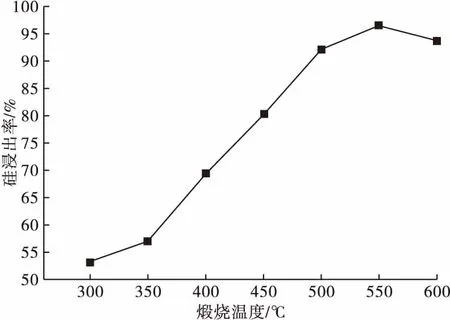

在NaOH∶NaF=3∶1,堿渣比為3∶1,燒結時間為3h條件下,考察燒結溫度對硅浸出率的影響,見圖2所示。

圖2 硅浸出率與煅燒溫度的關系

由圖2可知,當反應溫度在300~550℃范圍,硅浸出率隨著反應溫度升高而增大,550℃時硅的浸出率為96.47%,達到最大值,此后硅浸出率開始降低。這是由于SiO2與堿的反應為吸熱反應,當熔鹽體系的反應溫度升高后,促進了反應向正方向進行,同時也提高了反應的速率常數,使得硅的浸出率隨之提高;由于SiO2在550℃發(fā)生α-石英向β-石英轉變的相變反應,而β-石英不易與堿反應,導致550℃后硅浸出率降低。

2.1.3 燒結時間對離子浸出率的影響

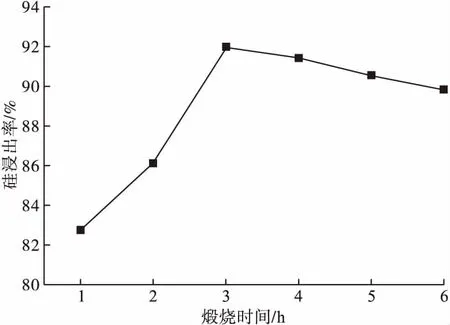

在NaOH∶NaF=3∶1,堿渣比為3∶1,燒結溫度為500℃條件下,考察燒結時間對硅的浸出率的影響,結果如圖3所示。

由圖3可以看出,當煅燒反應時間少于3h時,硅的浸出率隨著煅燒反應時間的增加而提高,在3h時浸出率達到最大,為92%;而當煅燒反應時間超過3h后,硅的浸出率開始逐步減小。堿熔過程中同時存在生成可溶性硅酸鈉相和鋁硅酸鈉相的副反應,反應時間延長后副反應產物增多,阻礙了硅酸鈉相的生成,進而降低了硅的浸出率。

圖3 硅浸出率與煅燒時間的關系

2.2 正交試驗

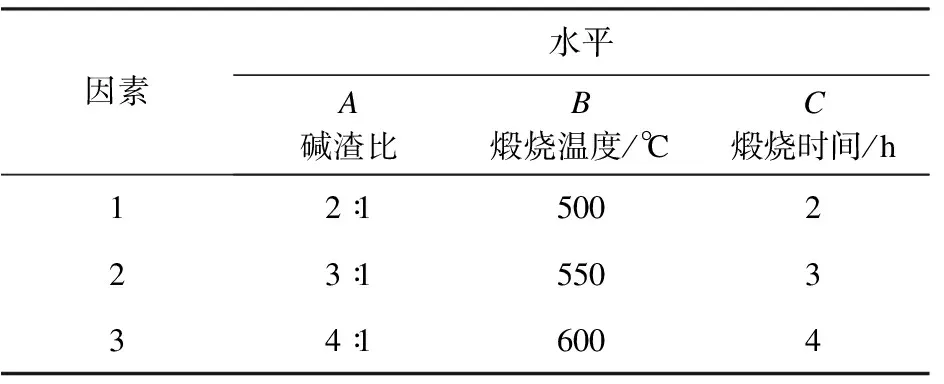

在提釩尾渣熔鹽法提取硅的單因素試驗基礎上,為得到最優(yōu)反應條件,利用正交試驗法設計三因素三水平L9(33)正交試驗方案,因素和水平如表2所示。

表2 因素水平表

正交試驗的結果和分析如表3所示,由表3可以看出,提釩尾渣熔鹽法提取硅反應的極差值RA>RB>RC,所以各因素對試驗指標的影響按大小次序為:A(堿渣比)>B(煅燒溫度)>C(煅燒時間)。在試驗設計范圍內,優(yōu)化得到的最佳條件為A2B2C3,即最好的實驗條件應當是:堿渣比3∶1,煅燒溫度550℃,煅燒時間3h。按照正交試驗得出最優(yōu)反應條件進行實驗,提釩尾渣中硅的浸出率可達96%以上。

2.3 白炭黑樣品的分析

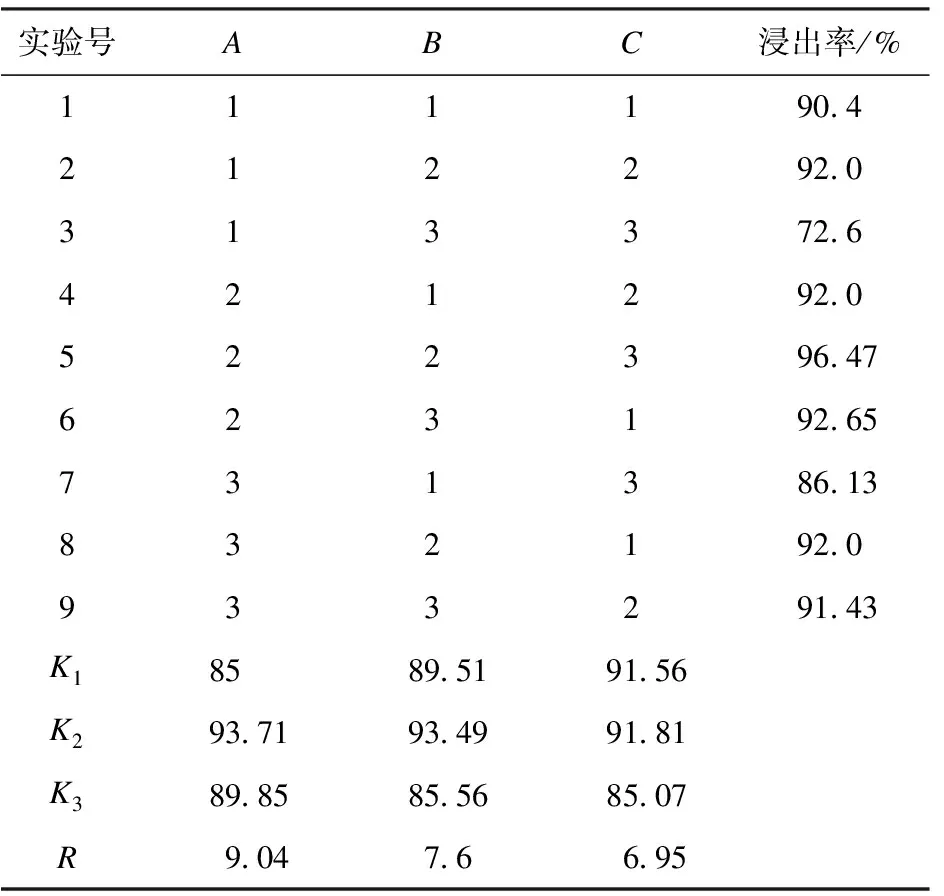

圖4為白炭黑的紅外光譜圖。

由圖4可知,1079cm-1強而寬的吸收帶是Si-O-Si反對稱伸縮振動峰;791cm-1、467cm-1處的峰為Si-O鍵對稱伸縮振動峰;3447cm-1處的寬峰是結構水-OH反對稱伸縮振動峰;1641cm-1附近的峰是水的H-O-H彎曲振動峰;948cm-1處的峰屬于Si-OH的彎曲振動吸收峰。

表3 正交試驗的結果與分析

圖4 白炭黑的紅外光譜圖

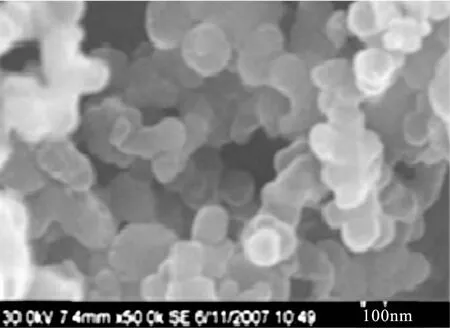

圖5為白炭黑樣品的掃描電鏡圖。由圖5可知,實驗制備得到的白炭黑產品為球形,產品粒子之間團聚,粒徑大小均一,平均粒徑為200nm。

圖5 白炭黑的SEM圖

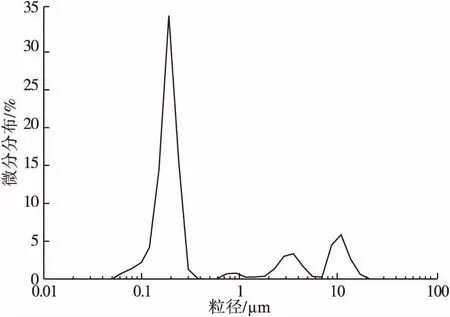

采用激光粒度分析儀對所制備白炭黑的粒度進行分析,結果如圖6所示。

圖6 白炭黑的粒度分布圖

由圖6可知,原料的粒度主要集中在0.05~0.5μm范圍,由于有輕微的團聚現(xiàn)象,在10μm處出現(xiàn)少量的白炭黑顆粒。圖7為白炭黑的XRD圖。

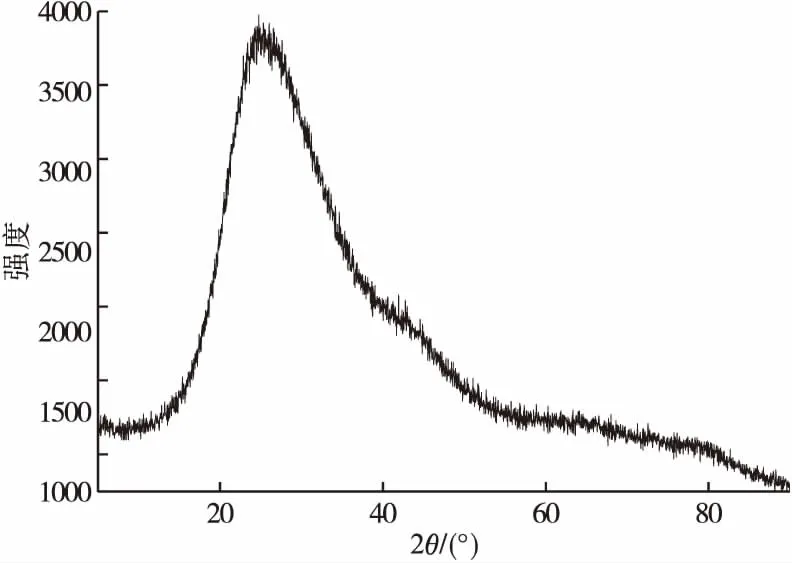

圖7 白炭黑的XRD圖

由圖7可知,白炭黑的衍射強度較強,在2θ為10°~60°區(qū)域出現(xiàn)強而寬化的彌散衍射峰,未出現(xiàn)尖銳的晶體衍射峰,無晶體SiO2的特征峰,僅在25°附近出現(xiàn)一個非晶衍射峰,由此表明,該白炭黑產品為無定形結構。

3 結論

(1)硅浸出率隨著堿渣比的增大先增加后減小,最佳堿渣比為3∶1時,硅的浸出率達到最大值。隨著煅燒溫度的升高,硅浸出率先增加后減小,最佳煅燒溫度為550℃。隨著煅燒時間的延長,硅浸出率逐漸增大,當時間超過3h時硅浸出率開始逐步減小。

(2)通過正交實驗極差分析得出,對于硅浸出率的影響順序為:堿渣比>煅燒反應溫度>煅燒反應時間。按照最優(yōu)反應條件進行實驗得出硅的浸出率可達到96%以上。

(3)白炭黑樣品的理化性能結果表明,白炭黑為無定形結構,粒子呈球形,原料的粒度主要集中在0.05~0.5μm范圍,平均粒徑為200nm。