加氫改質(zhì)裝置的腐蝕檢查與防護(hù)措施

(中國(guó)石油天然氣股份有限公司錦西石化分公司,遼寧 葫蘆島 125001)

由于原油劣質(zhì)化帶來(lái)的腐蝕對(duì)裝置安全長(zhǎng)周期運(yùn)行的影響十分嚴(yán)重,所以各企業(yè)對(duì)設(shè)備的腐蝕越來(lái)越重視,并逐步采取措施提高停工檢修質(zhì)量,加大檢測(cè)力度。近幾年各煉油廠廣泛開(kāi)展停工期間的腐蝕檢查,通過(guò)對(duì)塔器、容器、換熱器和加熱爐等設(shè)備及管線(xiàn)進(jìn)行專(zhuān)業(yè)化的腐蝕檢查,不僅可以考察以往防腐效果,也可以指導(dǎo)下一個(gè)生產(chǎn)周期防腐措施改進(jìn)和有針對(duì)性的開(kāi)展防腐監(jiān)測(cè)工作,為裝置安全運(yùn)行提供保障[1-2]。

1 加氫改質(zhì)裝置概況

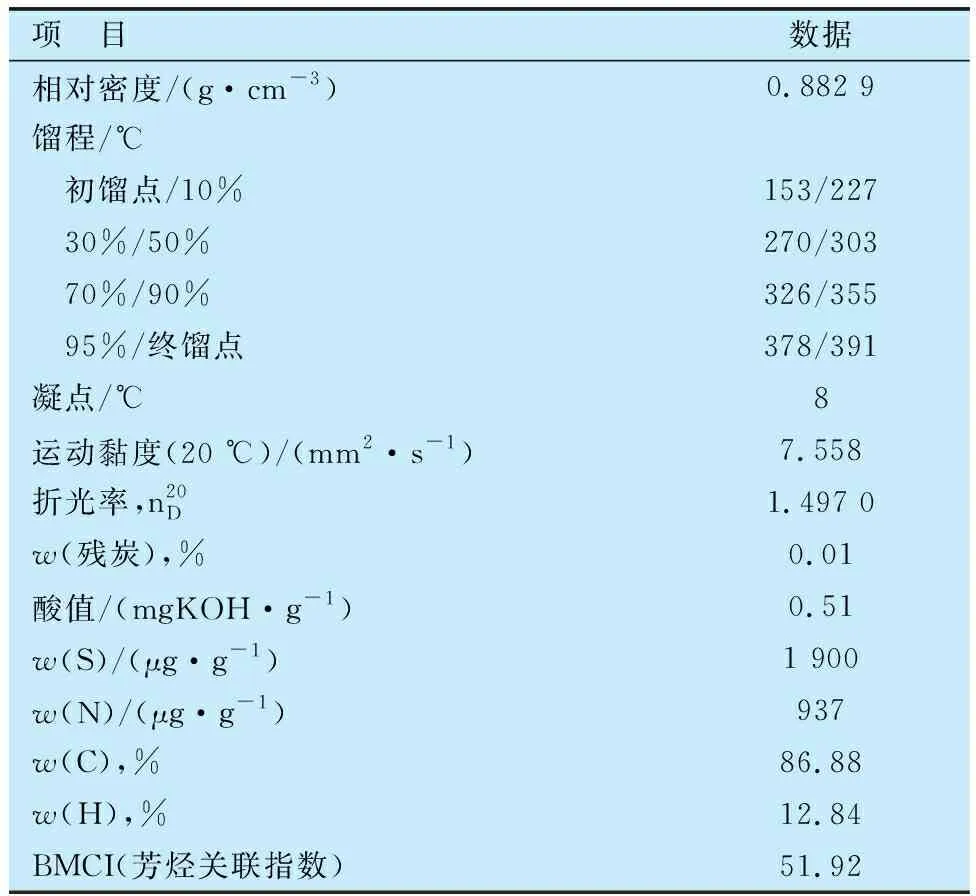

某石化分公司1 Mt/a柴油加氫改質(zhì)裝置于2002年7月投產(chǎn),采取一次通過(guò)流程,以催化裂化柴油、直餾柴油為原料,生產(chǎn)凝點(diǎn)不超過(guò)0 ℃的優(yōu)質(zhì)柴油餾分。該裝置設(shè)計(jì)混合原料性質(zhì)見(jiàn)表1。

表1 混合原料性質(zhì)

2016年9月份,該裝置按計(jì)劃停工檢修。為了深入了解裝置內(nèi)設(shè)備、管線(xiàn)的腐蝕狀況,利用檢修機(jī)會(huì)對(duì)裝置開(kāi)展了腐蝕檢查。檢查發(fā)現(xiàn):該裝置腐蝕主要發(fā)生在腐蝕回路,包括反應(yīng)產(chǎn)物冷卻、新氫、含硫污水、脫硫化氫塔頂和分餾塔頂?shù)炔课弧?/p>

2 腐蝕檢查方法

在腐蝕檢查前期,收集裝置的工藝流程、設(shè)備臺(tái)賬以及其他相關(guān)資料,對(duì)裝置開(kāi)展腐蝕分析,并結(jié)合工藝原則流程,對(duì)裝置劃分腐蝕回路,同一腐蝕回路中的設(shè)備和管道具有相同的主要腐蝕特征(腐蝕機(jī)理、腐蝕因素等),具體見(jiàn)表2和表3。

腐蝕檢查現(xiàn)場(chǎng)實(shí)施過(guò)程中采取的主要方法有:目視檢查、錘擊檢查、超聲測(cè)厚、材質(zhì)鑒定和內(nèi)窺鏡觀察。

腐蝕檢查的主要依據(jù)有:

(1)API 571《煉油廠固定設(shè)備的損傷機(jī)理》;

(2)《中石油煉油與化工分公司停工檢修腐蝕檢查指導(dǎo)意見(jiàn)》;

(3)《中石化關(guān)于加強(qiáng)煉油裝置腐蝕檢查工作管理規(guī)定》;

(4)《裝置停工檢修計(jì)劃》;

(5)《裝置工藝技術(shù)規(guī)程》;

(6)《裝置設(shè)備臺(tái)帳》。

表2 加氫改質(zhì)裝置腐蝕回路(1)

表3 加氫改質(zhì)裝置腐蝕回路(2)

3 腐蝕情況

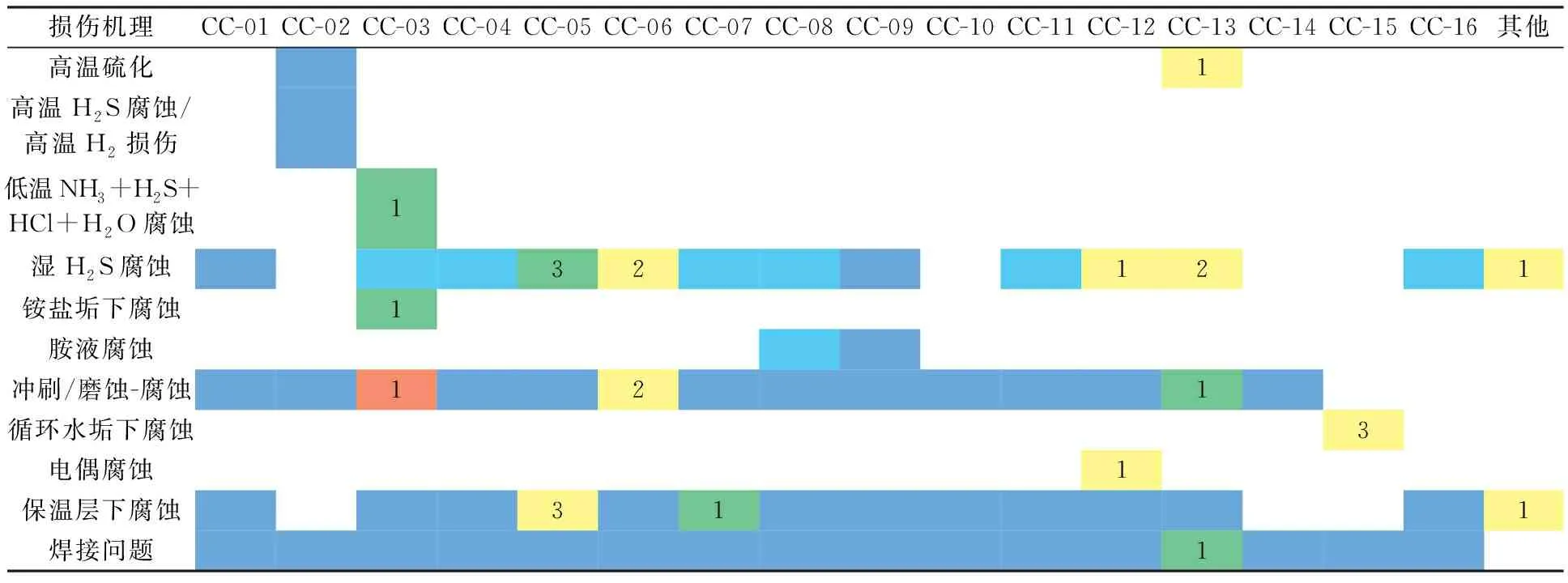

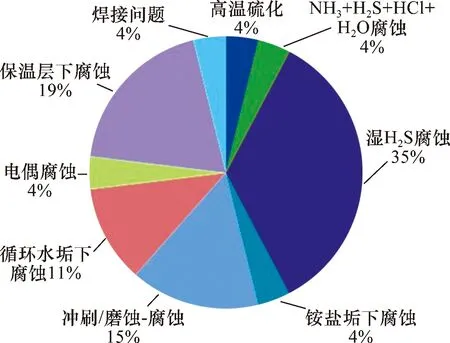

裝置的腐蝕情況匯總分析見(jiàn)表4。按照損傷機(jī)理,每種損傷機(jī)理所占比例見(jiàn)圖1。

表4 加氫改質(zhì)裝置腐蝕情況匯總分析

腐蝕等級(jí):不同顏色表示每個(gè)腐蝕回路的腐蝕程度,紅色極嚴(yán)重,黃色嚴(yán)重,綠色中等,淺藍(lán)色輕微,深藍(lán)色極輕。

表4中數(shù)字為該腐蝕回路本次腐蝕檢查發(fā)現(xiàn)的問(wèn)題數(shù)量。

從圖1中可以看出:

(1)濕H2S腐蝕問(wèn)題最多,占到35%,分布在CC-05新氫、CC-06含硫污水、CC-12脫硫化氫塔頂和CC-13分餾塔。其中脫硫化氫塔頂、分餾塔頂和含硫污水管線(xiàn)腐蝕較為嚴(yán)重。

(2)保溫層下腐蝕主要分布在CC-05新氫、CC-07低分氣和液體放空總線(xiàn)。

圖1 腐蝕檢查發(fā)現(xiàn)問(wèn)題分布

(3)沖刷腐蝕主要發(fā)生在CC-03反應(yīng)產(chǎn)物冷卻和CC-06含硫污水。其中以反應(yīng)流出物/低分油換熱器E-1103B管程出口管線(xiàn)的注水點(diǎn)沖刷最為嚴(yán)重。

綜合來(lái)看,該裝置選材合理,整體工藝操作平穩(wěn),但局部仍有一定的腐蝕。

4 腐蝕檢查典型問(wèn)題

4.1 硫化氫腐蝕

4.1.1 脫硫化氫塔C-1101

脫硫化氫塔C-1101投用日期為2002年7月,操作介質(zhì)為加氫改質(zhì)生成油和H2S,壓力0.76 MPa,溫度281 ℃,主體材質(zhì)為20R。

腐蝕問(wèn)題:塔頂封頭、塔壁和塔盤(pán)的均勻腐蝕+0.5~1 mm的坑蝕,浮閥無(wú)腐蝕,見(jiàn)圖2。頂回流下方一層塔盤(pán)閥孔邊緣腐蝕嚴(yán)重,閥腿無(wú)法固定,見(jiàn)圖3。

不銹鋼材質(zhì)的浮閥與碳鋼材質(zhì)的塔盤(pán)接觸,二者形成電位差,形成電偶腐蝕。

4.1.2 產(chǎn)品分餾塔C-1102

產(chǎn)品分餾塔C-1102投用日期為2002年7月,操作介質(zhì)為脫硫化氫塔底油,壓力0.1 MPa,溫度268 ℃,主體材質(zhì)為20R。

塔頂回流管和回流管下方的受液盤(pán)為均勻腐蝕+1~2 mm的坑蝕,見(jiàn)圖4。塔壁、封頭附著銹垢較多,塔壁、封頭輕微腐蝕。塔盤(pán)上積存銹垢較多,浮閥有個(gè)別脫落現(xiàn)象,塔盤(pán)、浮閥輕微腐蝕。塔上部受液盤(pán)的均勻腐蝕+0.5~1 mm的坑蝕。2號(hào)人孔(自上向下數(shù))8層受液盤(pán)與塔壁焊縫3處未滿(mǎn)焊。

脫硫化氫塔的脫硫化氫效果不佳,則在游離水存在的情況下,發(fā)生一定的濕H2S腐蝕(特別是分餾塔頂冷凝冷卻系統(tǒng))。

圖2 塔頂封頭、塔壁和塔盤(pán)的腐蝕形貌

圖3 頂回流下方一層塔盤(pán)閥孔邊緣腐蝕

4.2 保溫層下腐蝕

液體放空總線(xiàn)北側(cè)界區(qū)端部直管、盲管外腐蝕嚴(yán)重,表面有3~4 mm的銹垢覆蓋,靠近盲管處直管測(cè)厚4.7~5.0 mm,存在腐蝕減薄(φ200 mm),其他部位直管測(cè)厚5.3~7.9 mm。

4.3 沖刷腐蝕

反應(yīng)流出物/低分油換熱器注水管端部盲管腐蝕穿孔,見(jiàn)圖5。注水點(diǎn)正對(duì)面直管沖刷處測(cè)厚22.1 mm,未沖刷部位測(cè)厚29.0~30.0 mm。E-1103B管程出口彎頭測(cè)厚分別為21.8~23.7 mm和21.7~23.6 mm。

根據(jù)SH/T 3059—2012《石油化工管道設(shè)計(jì)器材規(guī)范》計(jì)算,該處管道的名義厚度應(yīng)為13.6 mm,按沖刷減薄處最大減薄厚度為8 mm,使用14 a計(jì)算,腐蝕速率為0.57 mm/a,下周期裝置運(yùn)行4 a,則腐蝕裕量應(yīng)大于2.3 mm,則目前壁厚應(yīng)大于15.9 mm。在目前工況及介質(zhì)性質(zhì)條件下,裝置可以繼續(xù)使用一個(gè)周期。

圖4 塔頂回流管腐蝕形貌

圖5 反應(yīng)流出物/低分油換熱器腐蝕穿孔

注水點(diǎn)正對(duì)面直管沖刷處測(cè)厚22.1 mm,未沖刷部位測(cè)厚29.0~30.0 mm。

5 腐蝕原因分析

5.1 H2S腐蝕

原料油中的硫元素在加氫反應(yīng)中轉(zhuǎn)化為H2S,H2S在有液相水的存在下,會(huì)對(duì)碳鋼造成電化學(xué)腐蝕,而析出的氫原子向鋼中滲透,在鋼中的裂紋、夾雜、缺陷等處聚集并形成分子,從而形成很大的膨脹力,引起一系列的濕H2S損傷,如氫鼓泡(HB)、氫致開(kāi)裂(HIC)、應(yīng)力導(dǎo)向氫致開(kāi)裂(SOHIC)和硫化物應(yīng)力腐蝕開(kāi)裂(SSCC)。該裝置的脫硫化氫塔頂和分餾塔頂均存在一定的H2S均勻腐蝕,含硫污水管線(xiàn)也存在H2S腐蝕。

5.2 保溫層下腐蝕

如果水分可以滲入設(shè)備或管道外部保溫層,鋼材外表面會(huì)發(fā)生嚴(yán)重的外腐蝕。最薄弱的部位是操作溫度在低于120 ℃范圍內(nèi)有導(dǎo)淋、卡子和支架等外附件的區(qū)域。在海洋環(huán)境或有大量濕氣存在的地方,保溫層下腐蝕(CUI)發(fā)生的溫度上限可能會(huì)超過(guò)121 ℃。腐蝕可能會(huì)由于保溫層中析出的氯化物等雜質(zhì)而加劇。環(huán)境中含有氯化物的空氣攜帶的雜質(zhì)(海洋環(huán)境、冷卻塔沖積物)或SO2(煙囪排放)會(huì)加劇腐蝕。

5.3 沖刷腐蝕

沖刷腐蝕是由于機(jī)械作用去除了保護(hù)性膜或垢而造成腐蝕,金屬表面暴露而造成進(jìn)一步的腐蝕。該裝置的反應(yīng)流出物/低分油換熱器注水管端部盲管腐蝕穿孔,造成注水點(diǎn)正對(duì)面的直管沖刷腐蝕。

6 防腐蝕措施

(1)工藝防腐蝕

針對(duì)高壓空冷器銨鹽結(jié)垢問(wèn)題,在空冷器上游增加了注水措施,但帶來(lái)了注水點(diǎn)附近管道嚴(yán)重的沖刷腐蝕問(wèn)題。建議進(jìn)行流速核算,根據(jù)核算結(jié)果調(diào)整注水量。注水噴頭更換成霧化噴頭且注入方向應(yīng)是順流。

原料油每周分析1次或3次,分析項(xiàng)目包括硫、氮、氯、水、鐵離子和總金屬含量等。

新氫每周分析1次氯化氫含量,如果采用重整氫,建議每周分析3次。循環(huán)氫每周分析1次,分析項(xiàng)目包括硫化氫含量和循環(huán)氫組成等。

注水水質(zhì)每周分析1次或3次,分析項(xiàng)目包括氧含量、氯離子含量、氰化物含量、金屬含量、總固體不溶物含量和pH值等。

高低分、脫硫化氫塔頂回流罐、分餾塔頂回流罐的酸性水水質(zhì)每周分析1次或3次,分析項(xiàng)目包括鐵離子含量、pH值、硫氫化銨濃度、氯離子含量和氰化物含量等。如果裝置原料性質(zhì)發(fā)生較大變化時(shí),應(yīng)及時(shí)對(duì)高分排水水質(zhì)進(jìn)行分析。

脫硫化氫塔頂揮發(fā)線(xiàn)采取注緩蝕劑或中和劑+緩蝕劑,控制脫硫化氫塔頂回流罐的酸性水中pH值為6.5~8.5,鐵離子質(zhì)量分?jǐn)?shù)不大于3 μg/g,氯離子質(zhì)量分?jǐn)?shù)不大于30 μg/g,平均腐蝕速率不超過(guò)0.2 mm/a。

(2)腐蝕監(jiān)檢測(cè)

每月1次或每3個(gè)月1次對(duì)末端高壓換熱器、高壓空冷器出入口管線(xiàn)、注水點(diǎn)、彎頭、三通及管箱進(jìn)行定點(diǎn)測(cè)厚。定點(diǎn)測(cè)厚頻率應(yīng)根據(jù)工藝物料分析結(jié)果和管道腐蝕速率及時(shí)調(diào)整。有條件的情況下,可以考慮在注水點(diǎn)附近的沖刷區(qū)設(shè)置在線(xiàn)超聲測(cè)厚系統(tǒng)。

高低分、脫硫化氫塔頂回流罐、分餾塔頂回流罐的酸性水出口管線(xiàn),每3個(gè)月或半年進(jìn)行1次定點(diǎn)測(cè)厚。

在脫硫化氫塔頂空冷器出口、分餾塔頂空冷器出口設(shè)置在線(xiàn)腐蝕探針,監(jiān)測(cè)塔頂介質(zhì)的腐蝕性,評(píng)估塔頂緩蝕劑的效果。

在高低分、脫硫化氫塔頂回流罐、分餾塔頂回流罐的酸性水出口管線(xiàn),可以考慮增加在線(xiàn)pH值監(jiān)測(cè)系統(tǒng)。

(3)保溫層下的腐蝕檢查

建議開(kāi)展保溫層下腐蝕檢查:由裝置設(shè)備員確定待檢查的管線(xiàn),并對(duì)管線(xiàn)的運(yùn)行參數(shù)、介質(zhì)等相關(guān)資料進(jìn)行匯總。重點(diǎn)檢查外保溫破損嚴(yán)重、外腐蝕嚴(yán)重、工作溫度小于120 ℃且保溫已經(jīng)使用6 a以上且停用的管道、管內(nèi)腐蝕性介質(zhì)管線(xiàn)和高空管線(xiàn)等。重點(diǎn)檢查管線(xiàn)積液部位(如管托、支架等)、液位計(jì)接管、高位放空管、取樣點(diǎn)、排凝管及儀表接管等關(guān)鍵部位和薄弱環(huán)節(jié)。前期需重點(diǎn)檢查以下管線(xiàn):①液化氣管線(xiàn);②酸性氣管線(xiàn);③燃料氣線(xiàn);④外保溫層破損嚴(yán)重管線(xiàn);⑤外腐蝕嚴(yán)重管線(xiàn)。檢查以宏觀目測(cè)+超聲波測(cè)厚為主。