艉置消振推力軸承降噪機理分析及試驗驗證

段 勇,韋喜忠,周凌波,邱躍統

(1.中國船舶科學研究中心,江蘇 無錫214082;2.船舶振動噪聲重點實驗室,江蘇 無錫214082)

0 引 言

螺旋槳作為扭矩和推力的轉換裝置,工作于船體艉部非均勻伴流場中,不可避免地產生非定常激勵力,構成推進軸系振動的主要激勵源[1]。螺旋槳非定常力激勵推進軸系振動,并通過各支撐軸承及其基座傳遞至船體,激勵起船體振動并向水下輻射噪聲,該現象稱之為槳-軸-船耦合振動聲輻射[2]。

如今,隨著其它機械噪聲水平的不斷降低,螺旋槳-軸系-船體耦合振動產生的輻射噪聲已經成為艦船低速航行時的主要噪聲源[3]。為了進一步降低我國艦船的輻射噪聲,提高其聲隱身性能,需要加強對槳-軸-船耦合振動輻射噪聲控制問題的研究。按照振動控制原理,控制方法一般有三種:減小螺旋槳非定常脈動激勵力、控制激勵力沿推進軸系向船體的傳遞和優化設計船體艉部結構[4]。就減小螺旋槳軸向脈動激勵力而言,目前廣泛采用的大側斜螺旋槳是減小螺旋槳脈動激勵力和控制螺旋槳空泡噪聲的理想推進器;而優化設計船體艉部結構以減小振動響應是一個涉及面很廣的綜合性難題,受制約因數較多,一般較難實現。因此,減小激勵力沿推進軸系及支撐軸承向船體的傳遞成為控制槳-軸-船耦合振動聲輻射的首選。

由于螺旋槳的非定常激勵力以縱向為主,因此對推進軸系也以縱向振動控制技術為主要研究方向。降低推進軸系縱向振動傳遞的主要途徑包括設置動力吸振器、設置縱向減振器、設計新型推力軸承結構形式、改變推力軸承縱向剛度以及采取振動主動控制方法等。楊志榮[5]、劉耀宗[6]、曹貽鵬[7]等人均提出采用動力吸振器對推進軸系縱向振動進行控制,分別提出動力吸振器的設計方法以及設計參數對螺旋槳縱向脈動激勵導致的船體振動和聲輻射的影響。

由于推力軸承及其基座是軸系縱向振動向船體傳遞的主要通道,因此人們對推力軸承及其基座的振動傳遞特性進行了大量研究,提出了一些具有低振動傳遞特性的推力軸承基座形式。馮國平等[8]通過對船體尾部縱向激勵傳遞特性研究表明,縱向激勵下推力軸承基座是軸系縱向振動的主要傳遞途徑,改變推力軸承剛度和基座結構形式對船舶尾部的減振降噪有一定作用。沈建平等[9]針對艙壁式推力軸承,通過在艙壁上采取阻尼減振措施減小推進軸系縱向振動向船體的傳遞,同時對推力軸承基座進行阻尼處理,以進一步衰減中高頻振動能量,但文獻中未具體說明艙壁式推力軸承的具體結構形式。張金國等[10]提出一種新型法蘭盤式推力軸承。法蘭盤式推力軸承直接連接到艇體艙壁上,這樣可以將推力軸承傳遞的激勵力均勻地傳遞至艙壁,振動沿艙壁向船體傳遞過程中會自然衰減,進而減小推進軸系縱向振動引起的艇體振動。謝基榕[11]通過設計新型安裝基座來減小主推力軸承的縱向剛度,從而降低艇體縱振固有頻率處的力傳遞效率以達到抑制艇體輻射噪聲的目的。李全超[12]針對軸系縱向振動引起的船舶尾部振動噪聲問題,提出了集成式推力軸承減振器控制軸系縱向振動的方法,研究了減振元件的剛度特性以及應用減振器后軸系試驗臺架的振動特性。何江洋[13]針對RC與集成隔振兩種推力軸承控制措施,以軸系縱向振動為切入點,運用結構彈性波理論,建立軸系縱振理論模型,對比研究RC與集成隔振系統對軸系縱振的減振性能。

由于推力軸承是推進軸系縱向振動控制的關鍵所在,因此本文提出了一種新型推力軸承-艉置消振推力軸承技術方案,對該新型推力軸承的降噪機理進行了計算分析,并對其降噪效果進行了模型試驗驗證。

1 艉置消振推力軸承設計方案

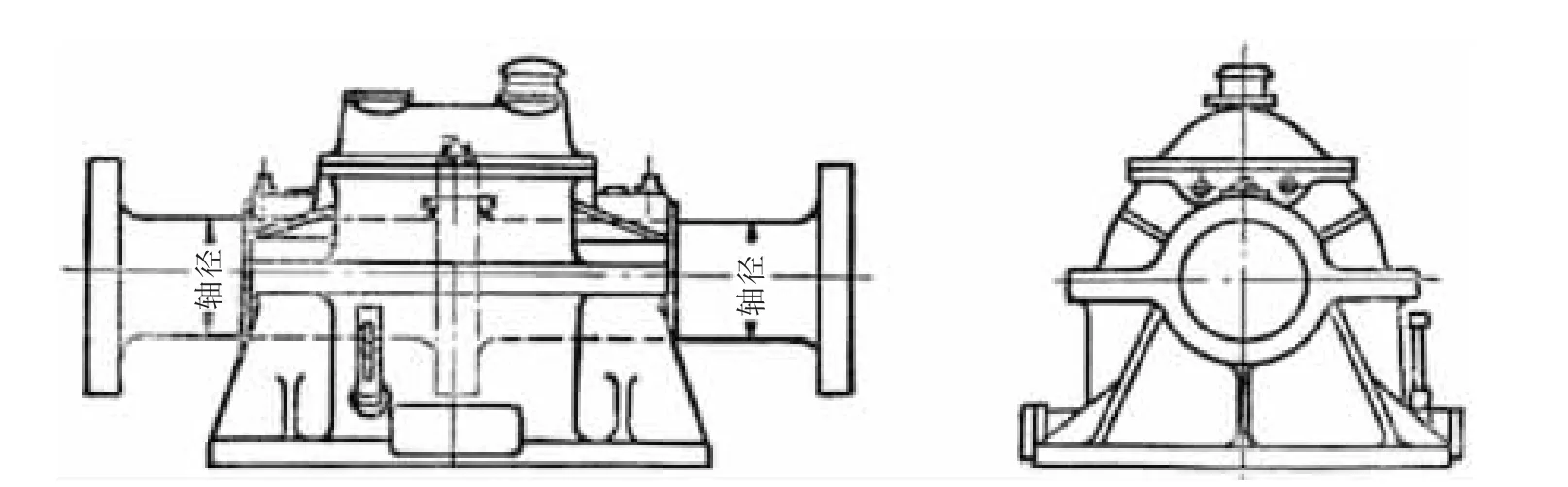

目前我國艦艇上大多采用了傳統米契爾式推力軸承,如圖1所示。該型推力軸承結構型式上左右對稱,殼體為上下剖分結構;其基座為底部基座結構型式,直接和船體剛性連接。

圖1 米歇爾式推力軸承Fig.1 Michel type thrust bearing

該型推力軸承結構從聲學設計的角度來看,存在如下三個問題:首先,推力軸承單側安裝于船體底部,螺旋槳縱向非定常力經軸系、推力軸承及基座傳遞至船體時,產生縱向、法向力和彎矩激勵,易于激發船體非對稱振動模態并產生輻射噪聲;其次,槳軸系統的固有頻率(主要決定因素為推力軸承動剛度)與艇體結構的固有頻率間隔較小,使傳遞到艇體的激勵力易于激起艇體結構的共振輻射聲,即容易發生槳-軸-船耦合現象;最后,軸系三點支撐,軸承載荷易受艇體變形影響,增加軸系工作環境的不穩定性,容易產生異常振動噪聲。針對現有推力軸承在聲學設計上存在的這些問題,本文提出一種新型推力軸承-艉置消振推力軸承裝置的設計方案:首先,采用圓周對稱的推力軸承基座形式,使軸系、艇體系統更接近于對稱結構,從而抑制艇體非對稱模態被激發的程度;其次,對主推力軸承進行縱向、徑向的隔振設計。一方面,使槳軸系統的固有頻率遠離艇體聲輻射效率較高的前若干階縱向振動模態,降低螺旋槳縱向激勵的傳遞;另一方面,也使軸系的橫向支撐剛度在聲學設計上更匹配,抑制橫向激勵力經推力軸承到艇體的傳遞作用;最后,將推力軸承向耐壓殼艉端移動,使其靠近尾軸前軸承,減短推進軸系的有效長度,軸系的支撐狀態更接近于兩點支撐,使軸承的工作載荷更加穩定。

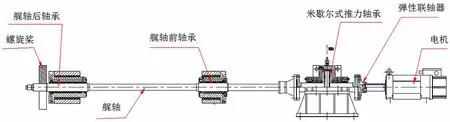

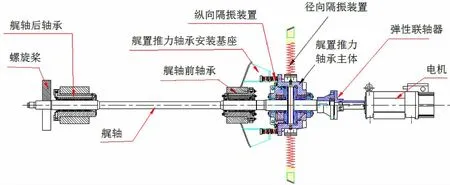

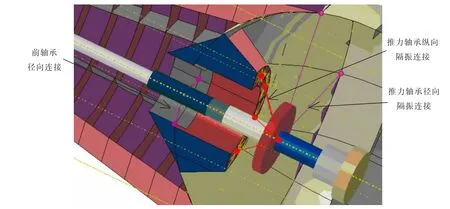

圖2 傳統米歇爾式推力軸承安裝方案Fig.2 Installation scheme of traditional Michel type thrust bearing

圖3 艉置消振推力軸承設計安裝方案Fig.3 Design and installation of the stern damping thrust bearing

圖3給出了艉置消振推力軸承的設計及安裝方案。艉置消振推力軸承主要由艉置推力軸承主體、縱向隔振裝置、徑向隔振裝置以及圓周對稱布置的推力軸承安裝基座構成。其中艉置推力軸承主體與推力軸承安裝基座之間通過縱向隔振裝置連接,縱向隔振裝置在將螺旋槳推力傳遞給船體的同時,隔離軸系縱向振動向船體的傳遞;而徑向隔振裝置在承受推力軸承自身重量的同時,隔離橫向振動向船體的傳遞。

2 艉置消振推力軸承降噪機理分析

由于艉置消振推力軸承改變了傳統推力軸承的安裝位置和安裝方式,同時在縱向和徑向上均采取了隔振措施,為了揭示艉置消振推力軸承的降噪機理并試驗驗證其降噪效果,本文設計了一簡化的試驗模型(試驗模型具體參數參見文獻[3]和文獻[14]),并針對這一簡化試驗模型,采用有限元軟件建立其振動和輻射噪聲計算模型,分析推力軸承安裝位置和安裝方式的改變對艇體振動和輻射噪聲的影響規律,同時研究縱向隔振裝置的剛度特性對縱向振動傳遞的影響規律。

圖4 試驗模型殼體結構Fig.4 Shell structure of the experimental model

試驗模型由試驗模型殼體結構、傳統推力軸承及推進軸系和艉置消振推力軸承及推進軸系三部分組成,用于研究殼體結構的振動聲輻射特性,以及分別安裝傳統推力軸承及艉置消振推力軸承之后,螺旋槳縱向激勵力經軸系傳遞引起的殼體振動及輻射噪聲,比較得到艉置消振推力軸承降噪效果。

2.1 軸承安裝方式和安裝位置對艇體振動和輻射噪聲的影響

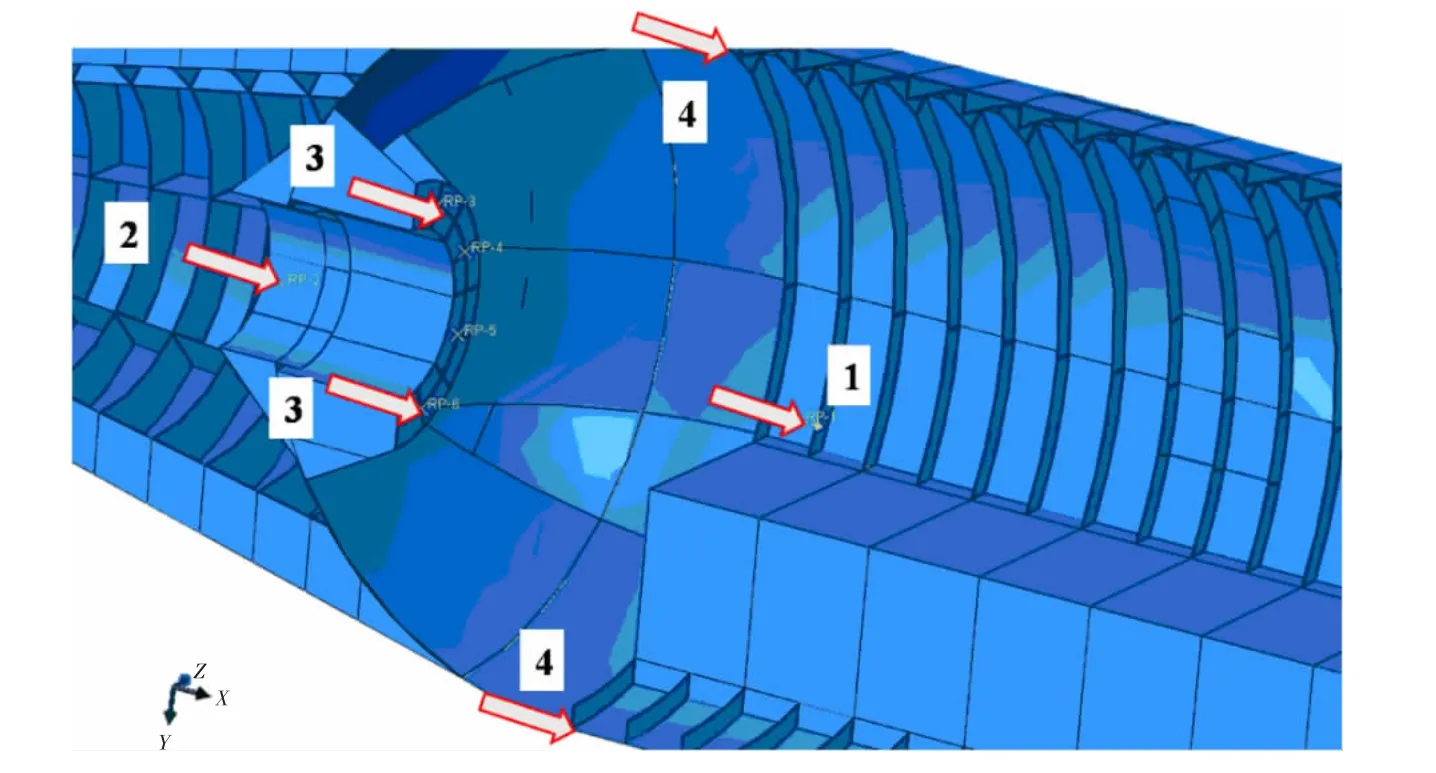

由于本文主要是針對推力軸承安裝位置和安裝方式對艇體振動的影響,因此在計算時先不考慮軸系和推力軸承本身的影響,只是將力施加在推力軸承擬安裝的位置,通過比較相同激勵力在不同位置激勵試驗模型殼體振動響應,得到推力軸承安裝方式和安裝位置對艇體振動的影響規律。在計算中,激勵位置考慮四種情況(見圖5),分別為:

(1)工況1:激勵傳統推力軸承基座面板中心;

(2)工況2:激勵艉部球殼中心;

(3)工況3:激勵艉置推力軸承基座面板;

(4)工況4:激勵艉部球殼與圓柱殼交點。

圖5 激勵點位置示意圖Fig.5 Different locations of excitations

施加激勵力的方向均為縱向,力的總大小為1 N,計算頻率范圍為20~500 Hz,頻率間隔為1 Hz。圖5給出了各激勵工況下激勵點的具體位置,其中激勵點1和激勵點2處均施加幅值為1 N的激勵力,而激勵點3處則同時施加4個均布的激勵力,每個力的大小為0.25 N,激勵點4處半圓弧線上所有節點同時施加均布力,所有節點上力的合力大小為1 N。

在進行各種激勵工況下的振動響應比較時,取整個模型外殼上所有節點的法向加速度值的均方根值振級作為評價量。殼體表面法向振動速度均方根振級可由(1)式進行計算:

式中:La為法向加速度均方根振級,為所有節點法向加速度均方根值,aref為振動加速度參考值,N為節點數目。

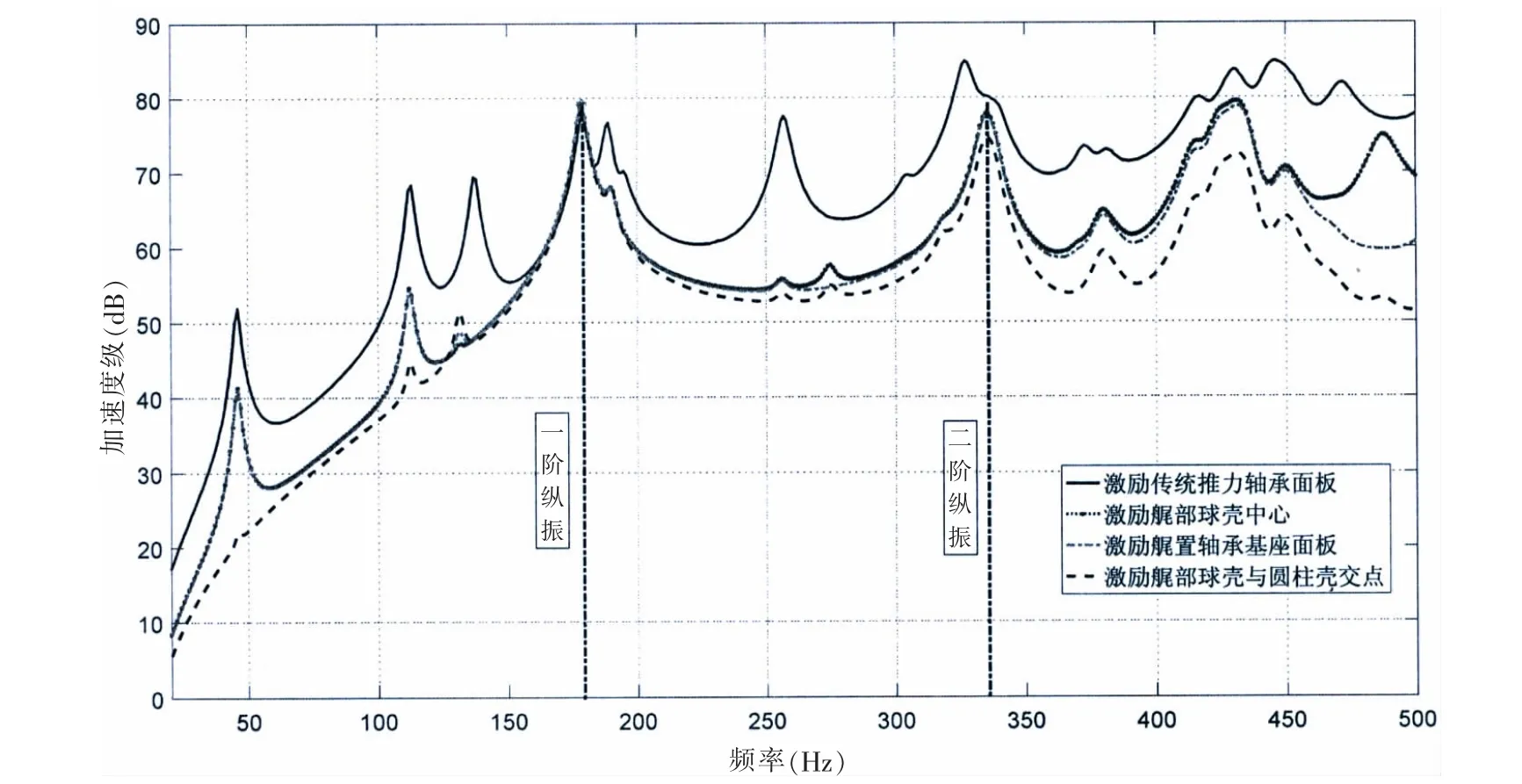

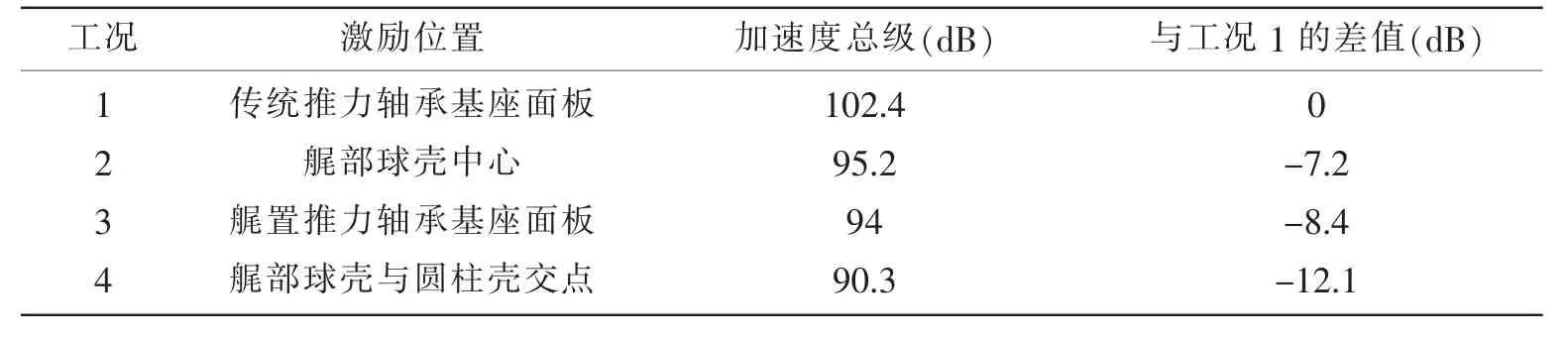

圖6給出了試驗模型整個外殼上所有節點的加速度均方根比較曲線,相較于傳統推力軸承基座面板中心,激勵點后移之后,試驗模型外殼上的振動加速度響應除了在殼體一階縱振頻率處外,其它頻率點的加速度響應均有大幅度的降低,從圖中可以較為明顯地看出,激勵傳統推力軸承面板處時,殼體上的振動加速度最大。從總振級來看(表1),激勵艉部球殼中心較激勵傳統推力軸承面板可降低殼體振動加速度總級7 dB。而將激勵點移到艉置推力軸承面板后,可繼續降低殼體表面振動加速度1.2 dB;將激勵點移到艉部球殼與圓柱殼交點時,殼體上的振動加速度最低,相較于激勵傳統推力軸承面板,該工況下殼體表面振動加速度均方根值降低了近12 dB。由此可見激勵點位置的變化對試驗模型整個外殼上的振動加速度有較大的影響,同時可以看出,激勵艉部球殼與圓柱殼交點時,試驗模型殼體法向振動最小,該處為艉置推力軸承的最佳安裝位置。

圖6 模型外殼上的加速度均方根值比較Fig.6 Comparison of acceleration RMS on the model shell

表1 四種工況下,殼體表面振動加速度總級(20~500 Hz)Tab.1 Vibration acceleration level of the shell surface under four operating conditions(20-500 Hz)

2.2 縱向隔振裝置剛度參數對殼體振動和輻射噪聲的影響

為降低螺旋槳縱向激勵力向殼體的傳遞,在新設計的艉置消振推力軸承中設計了縱向隔振裝置,該縱向隔振裝置的剛度參數對殼體的振動和輻射噪聲有著較為重要的影響,因此在上述殼體計算模型的基礎上,加入艉置消振推力軸承及軸系計算模型,計算在軸系尾端施加單位激勵下殼體的振動響應,通過在計算模型中改變艉置消振推力軸承與安裝基座之間的連接彈簧單元的系數,研究縱向隔振裝置剛度參數對殼體振動的影響。

根據所設計的艉置槳軸系統結構,建立其計算模型,并將該模型加入到殼體計算模型中,構成艉置槳軸-殼體計算模型。其中軸系與殼體在徑向上利用三個彈簧阻尼單元連接,而在縱向上,艉置推力軸承與殼體之間采用多個分布式彈簧阻尼單元連接。該彈簧阻尼單元的剛度系數可調,在計算時取四種不同的剛度系數:(1)k=1×109N/m;(2)k=2.5×108N/m;(3)k=1×107N/m;(4)k=5×106N/m。

圖7 艉置推力軸承與殼體的連接處理Fig.7 Connection treatment of stern thrust bearing and shell

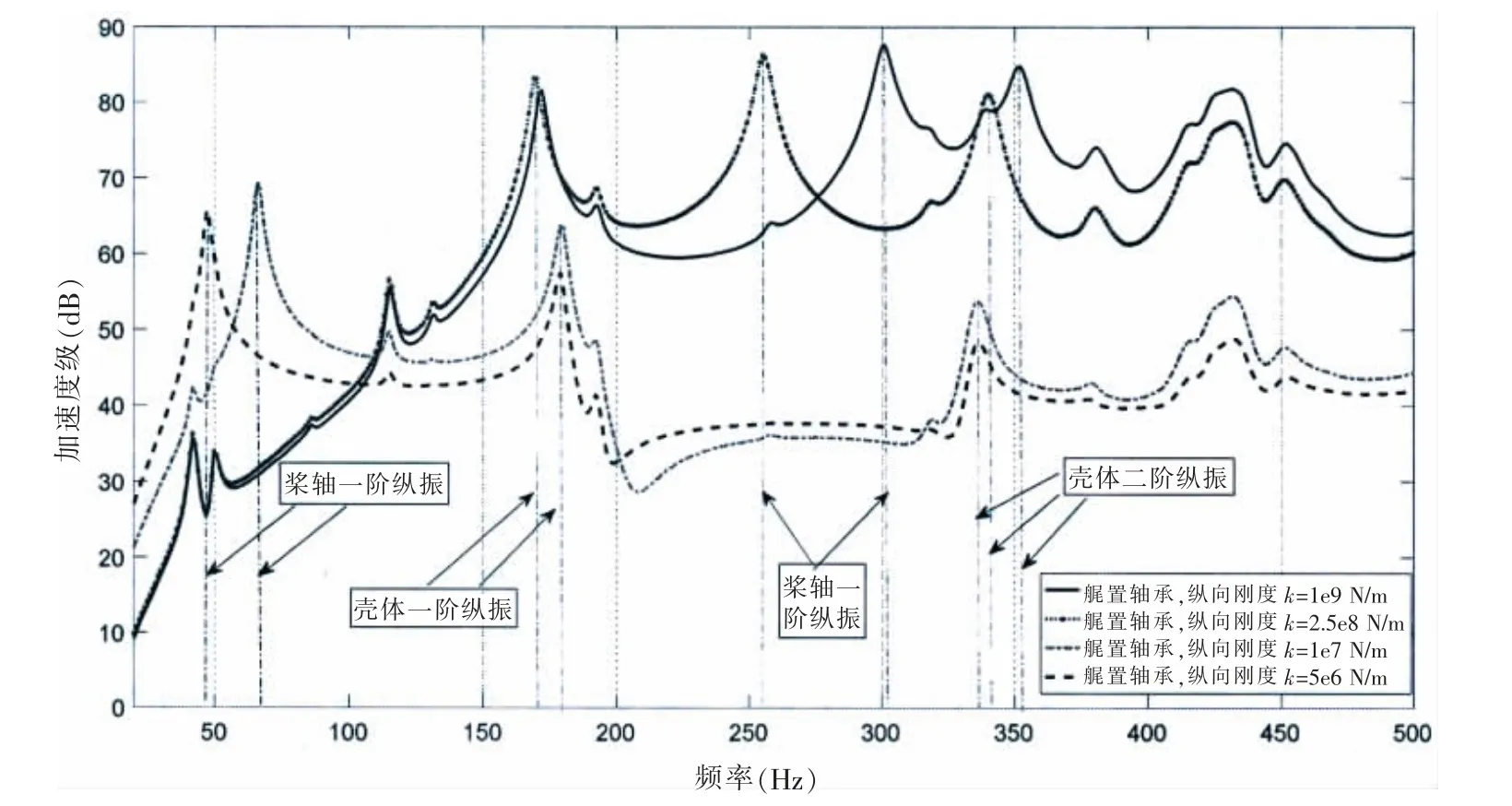

圖8 連接剛度對艉置推力軸承振動傳遞特性的影響Fig.8 Influence of connection stiffness on vibration transmission characteristics of the stern thrust bearing

圖8給出了艉置推力軸承與殼體之間的連接剛度變化對殼體表面法向加速度的影響。從圖中可以看出,連接剛度對激勵力經軸系向殼體的傳遞有較大影響。影響主要體現在:該剛度決定了槳軸子系統的一階縱振固有頻率,連接剛度降低,槳軸子系統的一階縱振固有頻率隨之降低,剛度為k=1×109N/m時,槳軸一階頻率比較靠近殼體二階縱振頻率,槳軸一階縱振和殼體二階縱振頻率處的加速度峰存在一定程度的加強;而當剛度為k=2.5×108N/m時,槳軸一階縱振頻率位于殼體一階和二階縱振頻率中間,耦合程度有所減弱,加速度曲線存在三個強線譜,但相較于k=1×109N/m時,線譜峰值有所降低;而當剛度降低至k=1×107N/m或k=5×106N/m時,槳軸子系統的一階縱振頻率降低到70 Hz以下,遠離了殼體一階和二階縱振頻率,加速度曲線除了在槳軸一階縱振頻率處有較大峰值外,在殼體一階和二階縱振頻率處的峰值均較低。由此可知,降低推力軸承與殼體之間的連接剛度,使得槳軸子系統的一階縱振頻率前移,并遠離殼體一階縱振頻率,可有效降低激勵力經軸系向殼體的傳遞。

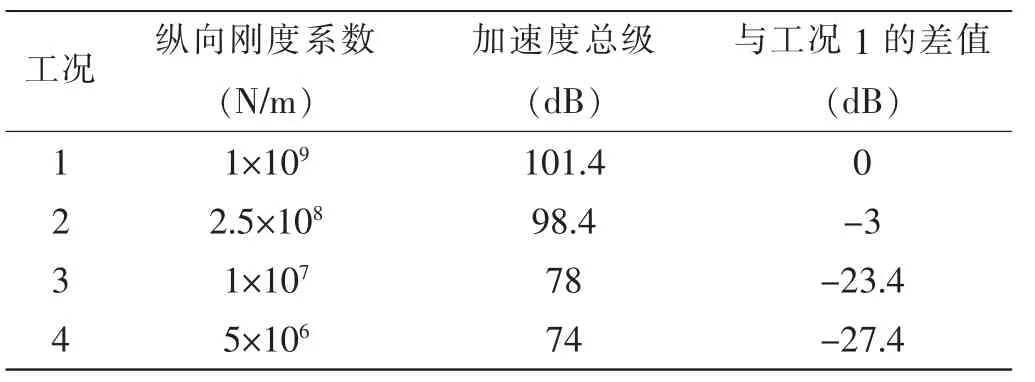

表2 縱向激勵力經艉置推力軸承傳遞引起的殼體振動加速度總級(20~500 Hz)Tab.2 The acceleration level of the shell caused by the transmission of the longitudinal exciting force through the stern thrust bearing(20-500 Hz)

2.3 兩種形式推力軸承振動傳遞特性比較

為比較艉置消振推力軸承和傳統推力軸承在螺旋槳縱向非定常力傳遞上的區別,在試驗殼體模型的基礎上,加入傳統推力軸承及槳軸系統計算模型,計算在其軸系尾端施加單位激勵下殼體的振動響應,并將單位激勵經傳統推力軸承基座面板、傳統軸系尾端以及艉置軸系尾端三種途徑傳遞下引起的殼體振動響應進行比較,從比較結果中得到采用艉置推力軸承所取得的減振效果。

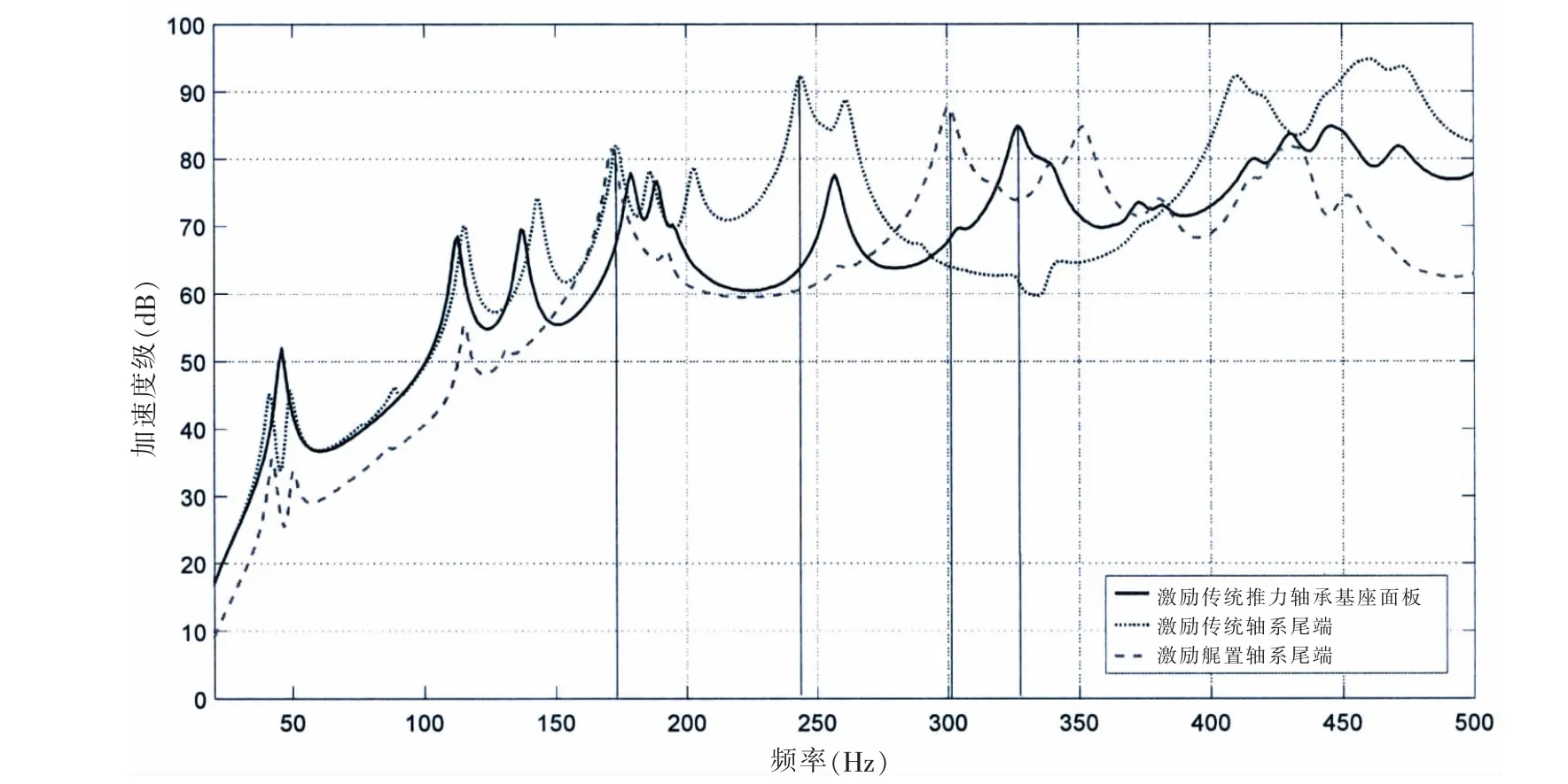

圖9 縱向激勵力經三種途徑傳遞引起的殼體加速度均方根比較Fig.9 Comparison of the shell accelerations caused by longitudinal excitation force

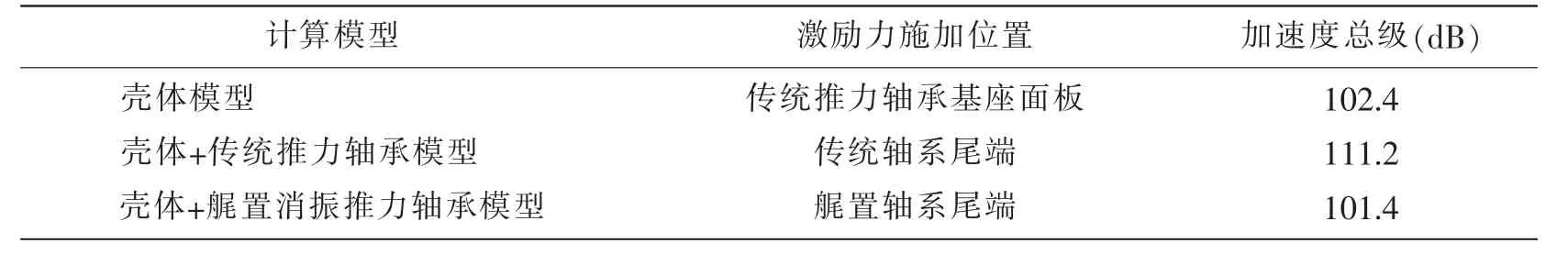

圖9給出了三種計算模型下,單位激勵經三條傳遞途徑傳遞引起的試驗模型殼體表面振動加速度的比較曲線。從圖中可以看出,縱向激勵力經傳統推力軸承傳遞時,由于存在軸系一階縱振與殼體彎曲振動的耦合,在250 Hz附近,殼體表面振動加速度明顯增大,而采用艉置消振推力軸承則成功地避免了這種耦合情況,使得250Hz附近的振動加速度響應顯著降低。從20~500 Hz頻帶范圍內的總振級看出(表3),采用艉置推力軸承時的總級相較于傳統推力軸承降低了10 dB。由此可見,將推力軸承移到試驗模型艉部有利于降低殼體振動加速度級。同時,通過上述艉置推力軸承與殼體之間連接剛度對殼體表面振動的影響分析可知,若在艉置推力軸承與殼體之間設置合適的隔振裝置,可進一步降低螺旋槳縱向非定常力經軸系向殼體的傳遞。

表3 縱向激勵力經三種傳遞途徑傳遞引起的殼體振動加速度總級(20~500 Hz)Tab.3 The acceleration level of the shell caused by longitudinal excitation force(20-500 Hz)

3 艉置消振推力軸承降噪效果的模型試驗

通過有限元計算分析可知,艉置消振推力軸承在降低螺旋槳縱向非定常激勵力引起的殼體表面振動方面有較好的效果。為驗證其實際的聲學效果,開展了艉置消振推力軸承的模型試驗。

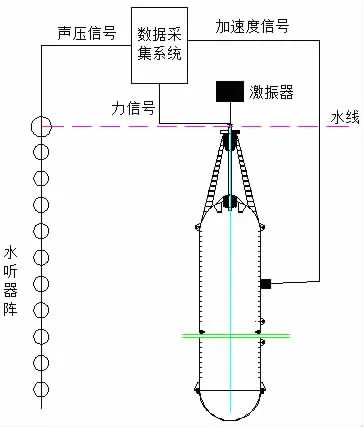

為測量試驗模型的水下振動傳遞特性及輻射噪聲,將試驗模型放置于開闊水域中。為了便于施加穩定的縱向激勵力,試驗模型采取垂直向下的自由安裝方式,即模型的艏部朝下,艉部朝上,安裝示意圖如圖10所示。試驗時,在軸系最尾端采用激振器對軸系施加激勵,同時測量激勵力信號、試驗模型殼體上的振動加速度響應信號以及布置在水中的水聽器的聲壓信號,最后得到激勵力經軸系及推力軸承傳遞引起的殼體振動及輻射噪聲傳遞函數。水下輻射噪聲采用水聽器線陣進行測量,在離模型中心某一位置垂直布放一列水聽器線陣,通過對模型進行圓周方向的掃描測試,測量得到整個圓柱面的聲壓,通過積分求得聲功率。通過比較不同試驗工況下測得的聲功率傳遞函數,驗證艉置消振推力軸承的降噪效果。

圖10 輻射噪聲測量系統及試驗模型安裝Fig.10 Radiation noise measurement system and test model installation

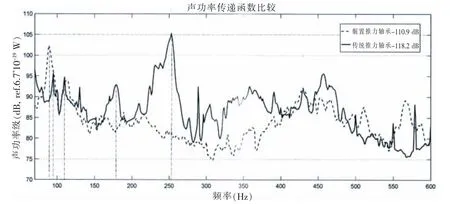

圖11給出了水下輻射聲功率傳遞函數的線譜對比圖。從圖中可以看出,傳統推力軸承的線譜主要有95 Hz(對應殼體彎曲),110 Hz(對應殼體縱振),179 Hz(對應殼體縱振)和253 Hz(對應槳軸系統縱振),而艉置消振推力軸承的線譜主要有89 Hz(對應軸系統縱振)和113 Hz(對應殼體縱振)。從圖中可以明顯看出,采用艉置消振推力軸承后,在高于120 Hz頻段的范圍內,輻射聲功率較傳統推力軸承有大幅下降,聲功率總級降低7.3 dB。

圖11 輻射聲功率傳遞函數比較Fig.11 Comparison of radiated acoustical power transfer function

4 結 論

本文針對艦船螺旋槳非定常力經軸系及推力軸承傳遞引起的船體振動和高輻射噪聲問題,從新型推力軸承設計出發,提出了一種艉置消振推力軸承的設計方案,并通過數值計算對艉置消振推力軸承的降噪機理進行了分析,最后開展了該新型推力軸承降噪效果的模型試驗,結果表明:

(1)推力軸承的安裝位置和安裝方式影響縱向力的傳遞,其中,艉部球殼與平行中體圓柱殼交接位置為推力軸承的最佳安裝位置;

(2)艉置推力軸承與船體之間的縱向連接剛度對螺旋槳縱向非定常力經推力軸承傳遞引起的輻射噪聲有重要的影響,降低其剛度系數有利于降低輻射噪聲;

(3)模型試驗結果充分驗證了艉置消振推力軸承的降噪效果,為艉置消振推力軸承的工程應用奠定了基礎。