伊利集團改善工藝 降低作業風險

文/王月軍 侯雪飛

有限空間作業環境復雜惡劣,通風不暢,極易發生中毒、窒息、火災和爆炸等事故,事故發生后施救難度大,救援方法不當又容易導致事故擴大化。基于此,伊利集團按照國家相關法律法規要求,結合公司日常管理,不斷完善并積累經驗,整理出一套切實可行的有限空間作業管理程序。

根據《工貿企業有限空間作業安全管理與監督暫行規定》(原國家安全生產監管總局 第59號令)中明確,有限空間是指封閉或部分封閉,與外界相對隔離,出入口較為狹窄,作業人員不能長時間在內工作,自然通風不良,易造成有毒有害、易燃易爆物質積聚或者氧含量不足的空間。有限空間作業涉及的行業領域非常廣泛,作業環境復雜惡劣,通風不暢,極易發生中毒、窒息、火災和爆炸等多種事故。當事故發生時,施救難度大,盲目施救或者救援的方法不當,又容易造成事故后果擴大化,對生命安全和財產安全都構成極大威脅。

有限空間事故常見原因分析及管理難點

事故原因分析

分析國內外有限空間事故案例,導致事故發生或擴大的可能原因有:

(1)未按有限空間作業管理程序實施作業許可。

(2)作業人員、監護人員、審批人員、救援人員能力不足,對可能產生的危害因素辨識不全面,對應急流程不熟悉。

(3)作業人員、監護人員、審批人員未嚴格落實安全生產責任制,作業不規范、監護不到位、審批走過場。

(4)能量源未進行有效隔離,如使用閥門代替盲板,盲板加堵的位置不正確。

(5)未對存在可燃物、有毒物的有限空間進行通風、清洗或氣體置換。

(6)有限空間中氧含量、可燃物、有毒物等氣體未進行檢測分析或分析不合格,即在沒有防護措施的情況下冒險作業。

(7)在有限空間作業環境下,勞動防護用品穿戴不正確或選用錯誤。

(8)應急救援措施不到位,發生緊急情況時盲目施救。

管理存在的難點

伊利集團主要產品種類包括液態奶、奶粉、酸奶、冰淇淋、乳飲料等,工藝總體可劃分為原奶收購段、原輔料儲存段、前處理段、灌裝成型段、包裝裝箱段、倉儲物流段、能源供給段(包括制冷、配電、鍋爐、水處理、污水處理、空調系統)等,其中涉及的有限空間作業場所包括:污水處理池、各類罐體內部、各類粉倉內部、地溝、電纜溝、窨井、風管等,在這類場所進行檢維修作業、衛生清理作業就形成了有限空間作業,存在的管理難點如下:

(1)作業空間受限,安全風險系數較高。

(2)作業頻次高,容易出現管理漏洞。

(3)危害因素復雜多變,辨識不全面。

(4)相關人員風險預知能力和應急處置能力不足。

(5)作業變更管理執行不到位。

(6)緊急情況下救援難度大。

管理經驗分享

伊利集團依據國家有關有限空間方面的法律法規及標準規范,結合公司日常管理實踐,制定了一套有效的有限空間作業規定及管理流程。

削減作業數量 降低作業頻次

伊利集團依據企業特性和公司管理現狀,以ISO 45001職業健康管理體系、ISO 9001質量管理體系、ISO 14001環境管理體系、ISO 50001能源管理體系為框架,以乳制品行業安全生產標準化為基礎,建立了EHSQ管理信息系統,利用其信息快速傳遞、準確響應、自動智能處理和完整記錄便于檢索的特性,對頻次高的有限空間作業所在位置、設備設施等進行數據分析,明確各單位有限空間作業削減指標,嚴格控制有限空間頻次,減少有限空間作業數量,主要的削減案例有:

圖1 建立標準化檔案

圖2 建立有限空間作業控制程序

圖3 安全警示標志

(1)奶粉工藝中干燥塔高約30多米,因工藝需求定期開展清洗作業,期間為確保清洗效果,需要員工進罐點檢并處理,此項作業涉及有限空間作業,且作業風險相當高。經過奶粉事業部內部攻堅克難,對干燥塔內的清洗噴頭點位重新布置,增加部分清洗噴頭,重新設定清洗壓力,確保噴頭出水全覆蓋干燥塔內部,不留清洗死角,清洗后利用人孔進行點檢,徹底杜絕了因清洗而讓員工進入塔內作業的風險。

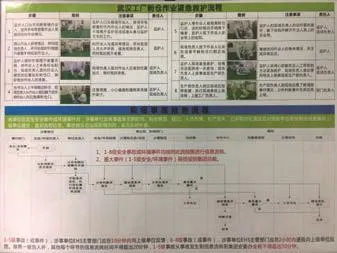

圖4 風險識別及事故應急流程

(2)污水處理廠提升泵井內環境潮濕,空氣流通差,導致提升泵故障率高,設備維修保養困難。工廠引入無動力風機,利用自然風力及室內外溫度差造成的空氣熱對流推動渦輪旋轉,從而利用離心力和負壓效應將泵井內不新鮮的熱空氣排出,最終解決了提升泵井內的空氣流通問題,降低了因室內潮濕而引發的設備故障率,減少了因設備維修而進行的有限空間作業頻次。

辨識風險 建檔定責

伊利集團建立了層層簽訂責任狀、各層級分解目標指標、定期跟進達成情況、績效兌現完成情況的績效激勵機制。公司內將有限空間作業列入安全紅線條款,以績效手段樹立紅線意識。集團內建立了《有限空間作業安全管理規定》,指導工廠依據國家《工貿企業有限空間參考目錄》,由專業的安全管理人員和作業人員一起對公司內存在有限空間作業的位置及其危險源進行辨識。建立有限空間作業場所臺賬,按有限空間所在區域及存在的危險源,明確責任部門、責任人、防護措施及作業要求等,并在有限空間所在位置安裝明顯標識(見圖1~4)。

能力提升 重在培訓

伊利集團以“傳、幫、帶”的方式,結合完善的安全教育培訓授權機制,通過全員培訓有限空間作業過程可能存在的風險,使每個崗位都熟知本崗位涉及的有限空間作業危險源,提高人員對風險的辨識能力。對于有限空間的作業人、監護人、負責人實行認證機制,分別建立安全能力矩陣(即不同崗位人員需掌握不同的有限空間知識及管理要點),針對不同人員所需掌握的內容,每季度開展一輪培訓、理論考試、實操考核,經考核合格并取得授權后,方可從事有限空間的作業、監護和審批。同時,及時收集國內外發生的有限空間事故案例,將事故案例同步到公司事故案例庫中,在全集團范圍內進行分享學習(見圖5)。

圖5 有限空間實操培訓

圖6 閥門鎖具

作業流程 嚴格執行

(1)所有有限空間作業采用“提前預知”的方式進行預審批。有限空間作業按照要求提前一天對區域負責人、部門負責人、安全負責人等審批人員進行預知,讓其提前了解作業時間、作業地點、作業內容及風險削減措施,同時預約所有相關人員時間,確保實現審批人現場審批、監護人全程監護。

作業前審批人員必須到現場確認所有安全措施均已落實后方可簽字,如發現措施落實不到位,待整改后方可簽字確認,所有有限空間作業嚴格遵循“先通風、再檢測、后作業”的原則。

(2)在開展有限空間作業時,遵循“閥門不能代替盲板”的原則,對一切流體類能量源(包括熱水、酸堿、蒸汽、壓縮空氣、氨等)實行管線斷開管理,并加裝盲板以徹底隔離能量源,避免因閥門泄漏或閥門誤動作引起的有限空間事故,電氣設備、閥門等分別執行“上鎖掛牌程序”(見圖6)。

(3)配置通風設備。在非毒物環境內,為消除氧氣不足帶來的安全風險,工廠統一配置了強制通風設備,該設備由風機、送風軟管組成,作業前將送風軟管投送到作業位置,保證作業面氧氣含量符合作業需求(見圖7)。

(4)配置氣體檢測工具。為了采樣的準確性,工廠統一配置了泵吸式四合一氣體檢測儀,用于作業空間內的氣體分析。作業時隨身攜帶此儀器,出現報警立即停止作業并返回安全區域(見圖8)。

救援措施與作業同步

盲目施救或援救設備使用不當是有限空間作業事故擴大的主要原因之一。工廠建立了完善的應急演練計劃和專業的應急救援隊伍,至少每半年開展一次有限空間應急演練和應急救援處置專項培訓,通過演練與培訓,提高相關人員的應急處置能力,推行科學救援,避免盲目施救(見圖9)。

圖7 通風設備

圖8 泵吸式氣體檢測儀

圖9 有限空間救援演練

工廠配備了救援三角架、絞盤、安全繩、空氣呼吸器、對講機等,作業時將三腳架安放在有限空間作業洞口處,作業人員隨身懸掛三腳架救援繩和對講機,作業時有限空間內外的人員持續保持溝通,確保作業措施有效落實的同時,確認有限空間內人員的安全。一旦出現緊急情況,救援人員可以在不進入有限空間的情況下,及時通過三腳架絞盤進行施救。另外,現場還配有空氣呼吸器作為救援備用設施。

通過以上系列措施及方法,伊利集團在有限空間作業管理方面不斷提升,多年未發生有限空間作業事故。但我們堅信,持續減少有限空間作業的數量才是降低有限空間作業風險的根本措施,而持續的工藝改善、智能制造技術應用,將對有限空間作業數量的降低產生非常積極的作用。有限空間作業,只要能夠得到足夠的重視,責任到位、培訓到位、措施到位,其風險一定可以得到有效的控制。(本文作者單位系伊利集團EHS委員會辦公室)