考慮紊流和滑移影響的液態金屬潤滑螺旋槽軸承設計

李亞倩,楊攀,陳渭

(西安交通大學現代設計及轉子軸承系統教育部重點實驗室,710049,西安)

CT球管是CT設備的核心部件,在醫學診斷、工農業及工程檢測等方面有著重要的作用。由于CT球管是一件易耗品,一臺CT設備一般一年需更換一至兩只球管,而目前我國市場上90%以上CT產品都被GE、Philips、Siemens、Toshiba等國外品牌壟斷[1-2],且價格昂貴,所以對CT球管的研究顯得刻不容緩。本研究以國產化高熱容量CT球管的需求為背景,針對高溫環境下球管陽極靶高速旋轉支承軸承——液態金屬軸承的潤滑機理展開研究,解決液體金屬軸承長期穩定工作的關鍵基礎問題,對國產化高性能CT設備的液態金屬軸承設計具有一定的指導意義。

近年來,人們對低熔點金屬的研究越來越多,其應用也越來越廣泛,鎵基液態金屬不僅有低蒸汽壓、高熱導率、良好的流動性等優點,而且無毒、熱物理性質穩定,將其用作滑動軸承潤滑劑也是一個新的方向[3]。Hughes研究了液態金屬作為高溫導電潤滑流體在核動力磁流體動壓軸承上的應用,承載力大幅提高[4];Burton等發現高電流密度電刷經液態鎵銦錫潤滑后,電阻變小、發熱量變低,并且具有優異的摩擦學性能[5];Cerkema則發現深溝球軸承在無氧環境下可用鎵基金屬作為可靠的潤滑劑,其表面張力及黏合力對潤滑性能影響顯著[6];Kezik等研究了不同溫度下液態鎵的潤滑性能[7];田煜研究表明極壓高載條件下采用鎵基液態金屬潤滑可有效阻止滑動界面焊合[8]。

由于螺旋槽軸承是一種具有自密封性能的軸承,無需外部供油設備,通過螺旋槽的泵壓效應和周期階梯效應形成動壓油膜以實現承載,結構緊湊、穩定性好、振動噪聲小、摩擦功耗低、磨損小、工作壽命長,與傳統用于CT球管陽極靶支承球軸承相比,可以更好地滿足陽極靶高速穩定旋轉的需求。本文主要是在考慮紊流和滑移因素影響后,對液態金屬潤滑螺旋槽軸承進行性能研究及結構設計。

1 計算模型建立及求解

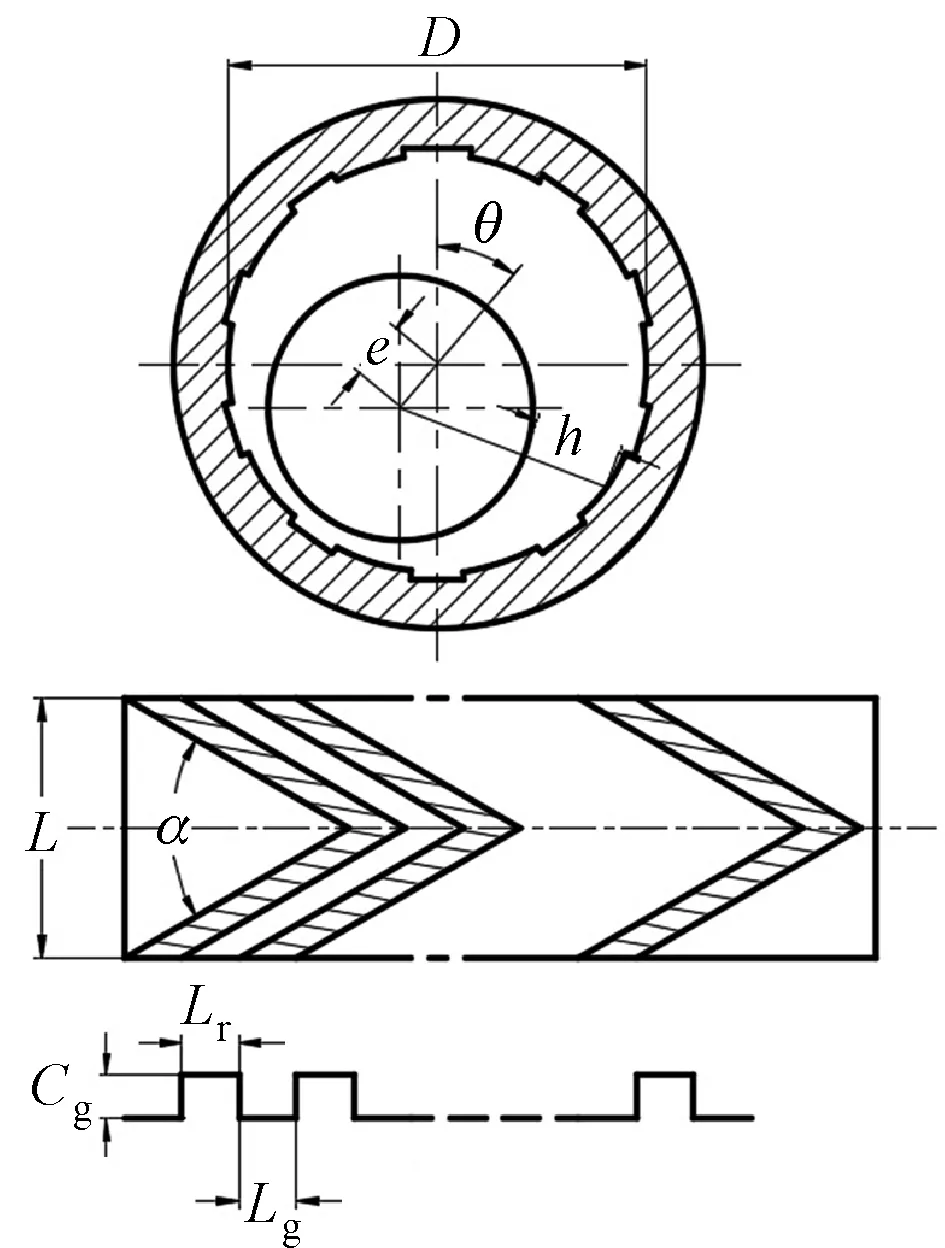

動壓滑動軸承由于承載高、抗振性好,加工難度相對較低,近年來在高速旋轉機械中有廣泛的應用。在軸承表面加工周向、橫向、螺旋、人字、復合微溝槽等不同形狀的溝槽,其中存儲的潤滑油可以有效阻止軸承表面膠合的發生,提高軸承抗失效能力,同時也改善了軸承動壓效應,使其具有良好的工作性能。動壓人字形螺旋槽軸承是一種新型滑動軸承,其在光滑圓軸承表面開了一圈周向排列的人字形溝槽,由于人字形泵壓效應的存在使得人字形螺旋槽軸承在不同方向均可承載。人字形螺旋槽軸承結構如圖1所示。

h:油膜厚度;e:偏心距;θ:偏位角;L:軸承寬度;D:軸承直徑;α:螺旋夾角;Cg:溝槽深度;Lr:凸脊寬度;Lg:溝槽寬度圖1 人字形螺旋槽軸承結構示意圖

1.1 螺旋槽軸承雷諾方程建立

基本雷諾方程如下

(1)

式中:Gx、Gz為紊流因子;μ為潤滑介質黏度;p為油膜壓力;U為軸頸線速度;x為周向坐標;z為軸向坐標。

測量潤滑油黏度可知,鎵基液態金屬具有高溫黏度穩定性,在高溫時黏度基本保持恒定,因此黏度μ取常數。將U=rω和x=rφ代入式(1),并將式(1)無量綱化可得

(2)

式中:φ為無量綱周向坐標,φ=φ-θ;λ為無量綱軸向坐標,λ=z/(L/2);H為無量綱膜厚,H=h/c;P為無量綱壓力,P=p/p0,p0=2ωr2μ/c2;ω為旋轉角速度;r為軸承半徑;c為半徑間隙;Kx、Kz為無量綱紊流因子;Kx=12Gx,Kz=12Gz,ε′、εθ′分別為無量綱徑向和周向擾動。

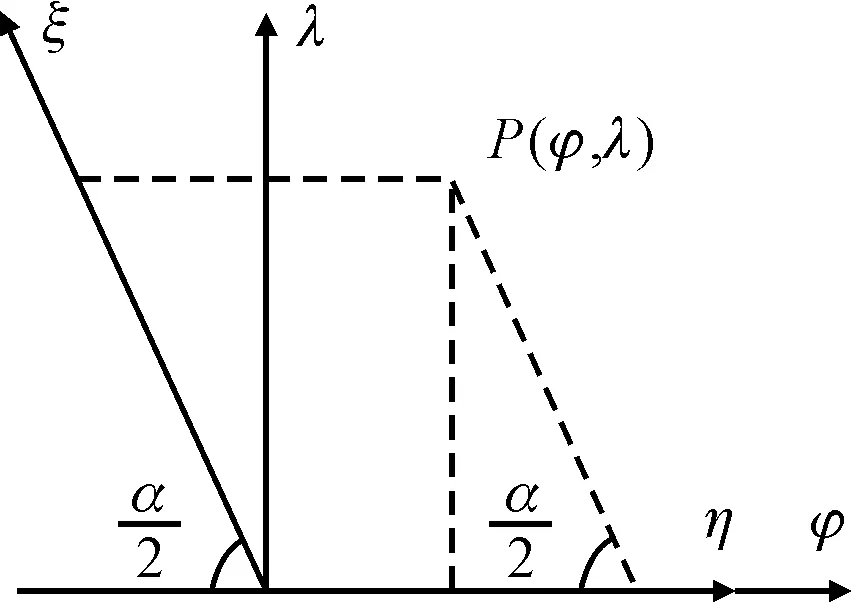

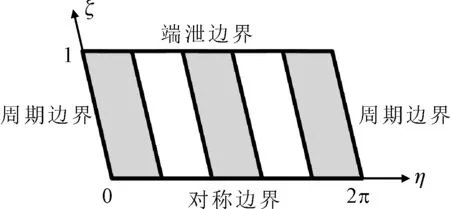

由螺旋槽軸承結構示意圖可知,螺旋槽軸承溝槽走向是傾斜直線,結構特殊,直角坐標下的矩形網格會使得計算邊界誤差過大、計算精度差,因此需要進行坐標變換,在與溝槽走向一致的斜坐標系下[9]進行計算分析。圖2給出了坐標變換示意圖。

圖2 坐標變換示意圖

如圖2所示,將直角坐標系λ-φ轉換到傾斜角為α/2的斜坐標系ξ-η下,對應計算關系為

(3)

可以得到雷諾方程中壓力偏導的表達式

(4)

1.2 紊流模型選取

由參考文獻[10]可知,鎵基液態金屬黏度非常小,在室溫時約為水黏度的兩倍,且本研究為高速流動,因此流動形式為紊流。

常見紊流模型有壁面定律Ng-Pan模型、紊流能量方程模型、混合長度模型、整體流動模型[11]。其中,整體流動模型基本采用經驗公式;紊流能量模型和混合長度模型與Ng-Pan模型計算結果基本一致,但計算過程更為復雜;Ng-Pan模型為應用最廣的紊流模型,將流動形式作為接近剪切流的流動,紊流因子為線性形式,計算簡便,適用于輕載動壓滑動軸承,因此選用Ng-Pan模型進行計算,紊流因子Gx、Gz表達式為

(5)

1.3 滑移模型選取

一些研究表明,表面潤濕性與邊界滑移的發生有重要關系,產生邊界滑移是固體表面液體分子克服固液表面作用力的結果,而潤濕性差則代表固液界面之間作用力弱[12]。由于鎵基液態金屬在常用軸承材料上的接觸角較大、潤濕性差,因此液態金屬潤滑時需要考慮邊界滑移問題。

邊界滑移是指固體表面液體分子同固體表面間存在相對切向運動速度。傳統用于處理邊界滑移問題的物理模型有滑移長度模型(SLM)和極限剪應力模型(LSSM)兩種,表達式分別為

(6)

滑移長度模型為線性關系,滑移長度恒定,求解簡便,但是很多實驗結果表明,滑移長度是隨著固液界面之間剪應力變化的,剪應力越大,滑移長度越長,因此滑移長度模型不夠準確;而極限剪應力模型認為固液界面之間存在極限剪應力決定滑移是否發生,在高剪切率時的計算比滑移長度模型準確,但數值計算復雜,存在強非線性邊界待定問題,對于二維流動,滑移可以發生在任意方向,迭代求解基本不可行。

Spikes和Granick則將兩種模型結合,當固液界面間剪應力大于極限剪應力時,才會發生邊界滑移,且滑移長度遵從線性滑移長度模型[13]。該方法解決了二維流動數值分析困難的問題,同時將極限剪應力因素考慮進去,使得計算結果也更準確,表達式如下

(7)

式中:τco為極限剪應力;b為滑移長度;us為滑移速度。考慮滑移影響后的雷諾方程表達式為

(8)

將剪應力代入式(8)可得滑移速度的表達式為

ux=

(9)

z方向與x方向類似。將上述雷諾方程轉化為無量綱形式

(10)

式中:Ux=ux/U;Uz=uz/U。

1.4 方程求解

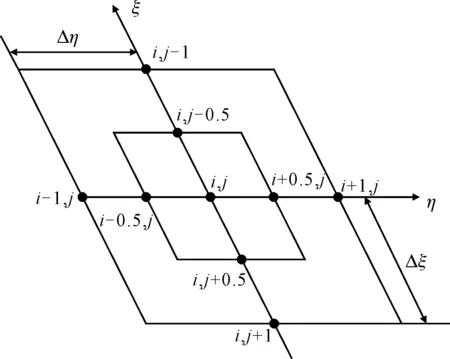

由于斜坐標下方程離散計算比較復雜,下面以層流無滑移靜態雷諾方程為例說明離散過程的處理。

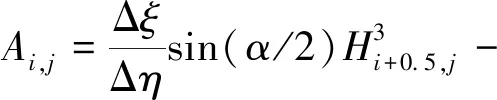

一般直角坐標下的計算是直接對雷諾方程中的偏導進行差分處理,而在斜坐標下計算得到的方程存在交叉偏導項,直接差分會有非節點處的壓力值存在,不能采用五點差分法,對此采用局部積分法進行處理。

對螺旋槽軸承沿人字形走向及其邊界劃分m×m網格,局部積分法具體過程如下。

對雷諾方程兩邊分別在如圖3所示平行四邊形區域進行面積分

(11)

轉化為線積分

(12)

將坐標轉換和壓力偏導表達式代入整理,得到斜坐標下的五點差分公式

Pi,j=

(13)

式中

(14)

人字形溝槽的存在使得周向網格劃分存在膜厚不連續處,即節點落在凸脊和溝槽的交界處,膜厚存在階梯變化,對此只要分別對圖3左右兩部分分別進行局部積分即可。對于動態雷諾方程,直接用小擾動法進行處理,離散形式與靜態方程類似。

圖3 螺旋槽軸承網格劃分及局部積分示意圖

由于人字形螺旋槽軸承結構的對稱性,選取z方向上的一半進行研究即可,如圖4所示。

圖4 人字形螺旋槽軸承邊界示意圖

螺旋槽軸承靜態雷諾方程邊界條件如下

(15)

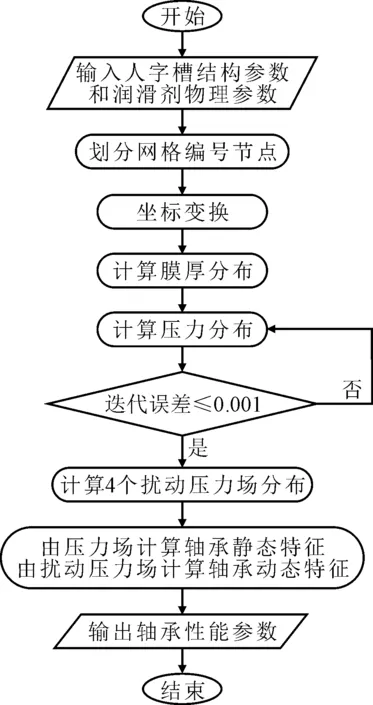

對于對稱邊界的計算,只需對壓力對稱賦值即可。螺旋槽軸承動態雷諾方程邊界條件則是在由上面靜態雷諾邊界確定的完整油膜區域的周邊,擾動壓力取0。圖5給出了螺旋槽軸承性能計算總流程圖。

圖5 螺旋槽軸承性能計算總流程圖

對于滑移部分的迭代,第一輪迭代時Ux、Uz取0,計算得到P分布,而滑移僅可能發生在當滑移速度不等于0的情況下。如發生,判斷滑移速度方向,并計算得到滑移速度,代入上述雷諾方程,重新迭代求解P,直至滿足收斂精度。x方向判斷式如下

(16)

z方向的判斷與x方向類似。

歸一化承載力表達式為

(17)

泄流量

(18)

摩擦阻力

(19)

摩擦功耗

Nt=FtU

(20)

平均溫升

(21)

歸一化剛度

(22)

歸一化阻尼

(23)

歸一化相當剛度

(24)

歸一化臨界渦動比平方

(25)

歸一化臨界質量

(26)

1.5 模型驗證

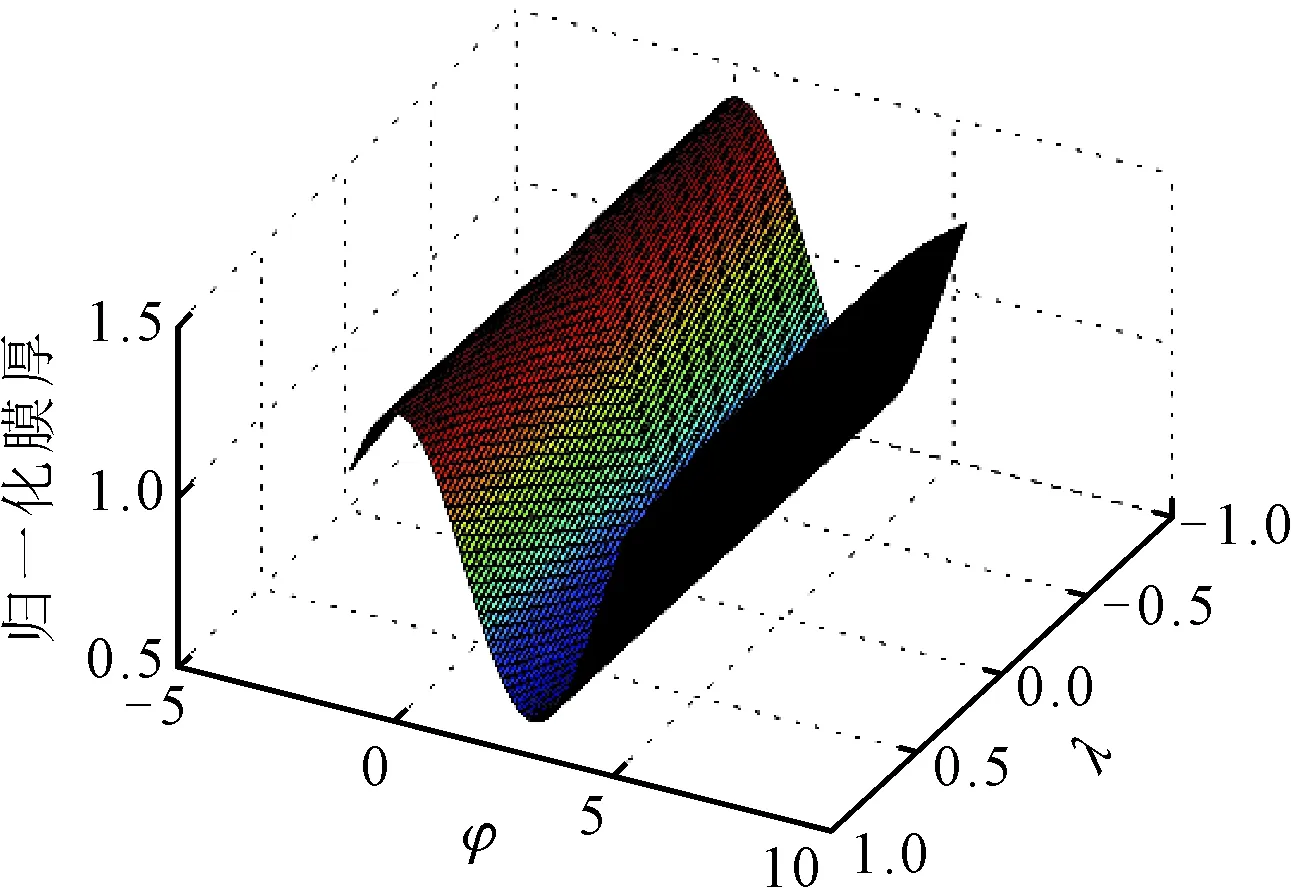

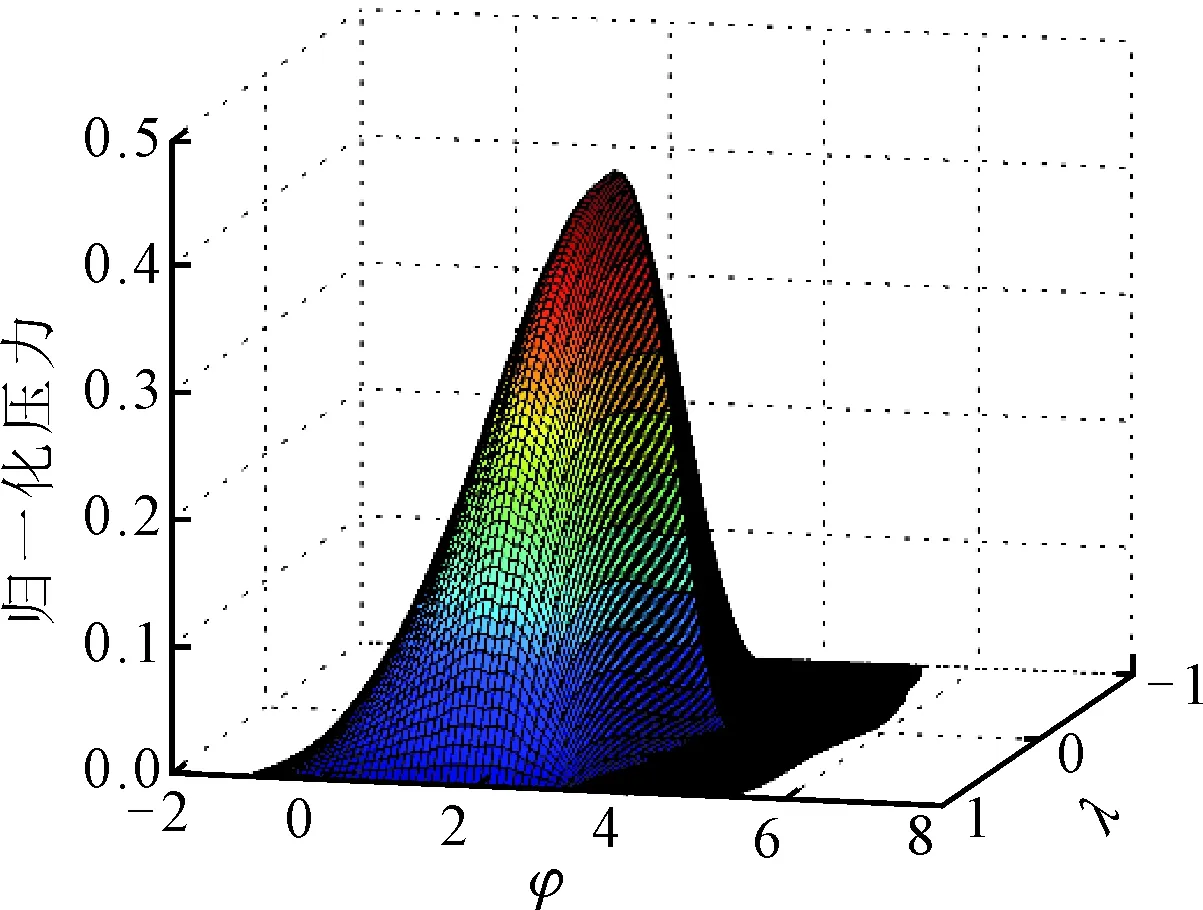

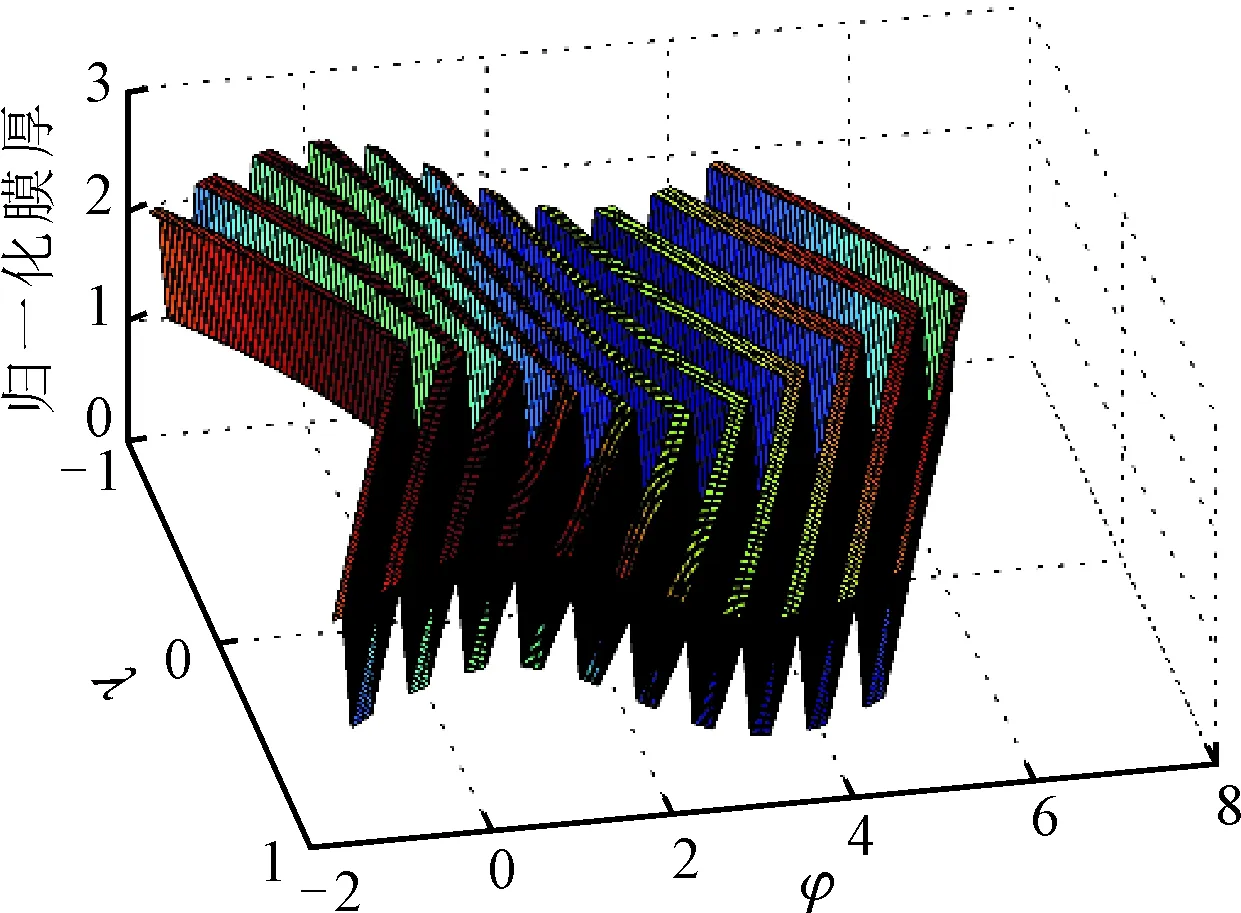

圖6給出了斜坐標下推導的螺旋槽軸承計算模型得到的光滑圓軸承表面的膜厚壓力分布圖。

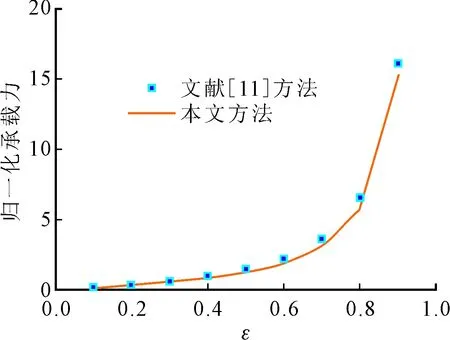

如圖6所示,由推導得到的斜坐標下的壓力迭代系數求解得到光滑面圓軸承在偏心為0.4時的膜厚及壓力分布,在膜厚最小處附近壓力達到峰值點,壓力峰值點在周向坐標145°附近。計算得到了斜坐標下圓軸承不同偏心下的承載力,并與文獻[11]中對瓦張角為2×180°、寬徑比L/D為1的圓軸承無量綱承載力進行了對比,如圖7所示。

(a)圓軸承膜厚分布

(b)圓軸承壓力分布圖圖6 斜坐標下光滑圓軸承表面的膜厚壓力分布

圖7 斜坐標不同偏心率下圓軸承承載力的對比

由圖7可知,采用斜坐標下軸承計算模型計算得到的不同偏心率下的圓軸承承載力與文獻[11]保持了高度的一致,誤差在10%以內,驗證了計算模型的正確性。

2 結果分析與討論

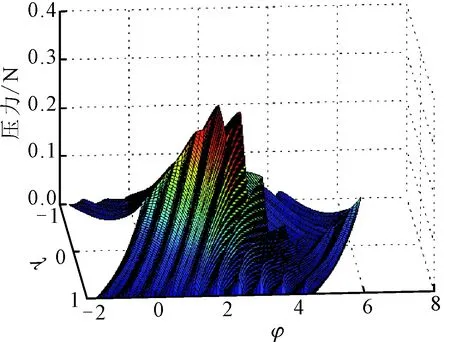

以下分析采用螺旋槽軸承及潤滑劑參數:軸承直徑為30 mm,寬徑比L/D為1,半徑間隙為0.02 mm,槽數為10,槽深為0.02 mm,螺旋角為60°,溝脊比Lg/Lr為1,軸承軸頸轉速為10 800 r/min;鎵銦錫合金密度為6.44 g/cm3,黏度為0.001 8 Pa·s,比熱容為365.6 J/(kg· ℃)。圖8給出了計算得到的螺旋槽軸承膜厚壓力分布圖。

(a)膜厚分布

(b)壓力分布圖圖8 螺旋槽軸承膜厚壓力分布

如圖8所示,在膜厚最小處附近壓力值達到最大,且由于楔形效應和人字溝槽泵壓效應同時存在,因此壓力不只存在一個峰值點。通過比較小偏心率和大偏心率時的壓力分布圖可知,在小偏心率時壓力沿周向走勢平緩,大偏心率時壓力峰值突出,變化劇烈。在小偏心率情況下軸承以人字槽的泵壓效應提供壓力為主,壓力比較分散,主要分布在溝槽處且峰值較小,而凸脊處幾乎無壓力分布;在大偏心率情況下軸承整體楔形效應更加明顯,壓力分布較集中,峰值較大,峰值點減少,并且主要分布在凸脊處。

2.1 螺旋槽軸承靜動態性能分析

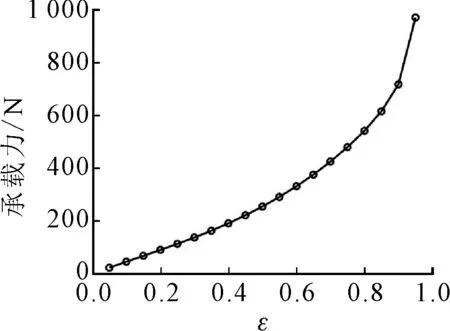

圖9給出了在層流無滑移情況下的螺旋槽軸承靜動態性能參數隨偏心率的變化。

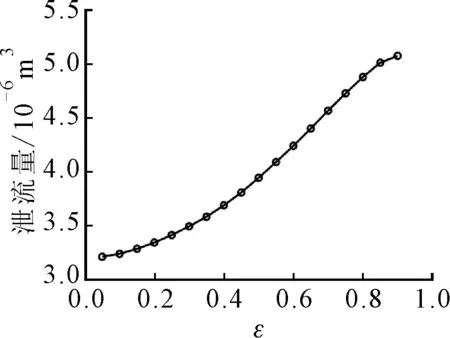

(a)承載力(b)泄流量

隨著偏心率的增大,軸承與軸瓦之間間隙減小,楔形效應增加,油膜壓力增大,承載力增加。同時,泄流量隨偏心率的增加基本呈線性增長。間隙減小,摩擦阻力先緩慢增大,隨著偏心率增加到0.6左右時,油膜越來越薄,剪切力顯著增加,摩擦功耗迅速升高。因此,受摩擦功耗與泄流量影響,溫升先小幅降低后,在偏心率增加到0.6時,溫升迅速升高,總體溫升都在15 ℃以內。同時,隨著偏心率的增大,剛度和阻尼基本都保持增加。

2.2 紊流與滑移對軸承性能的影響

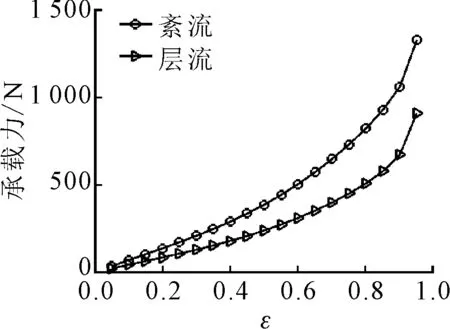

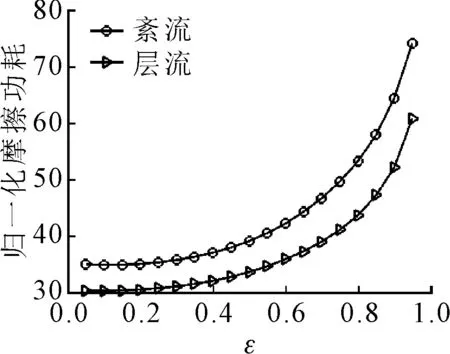

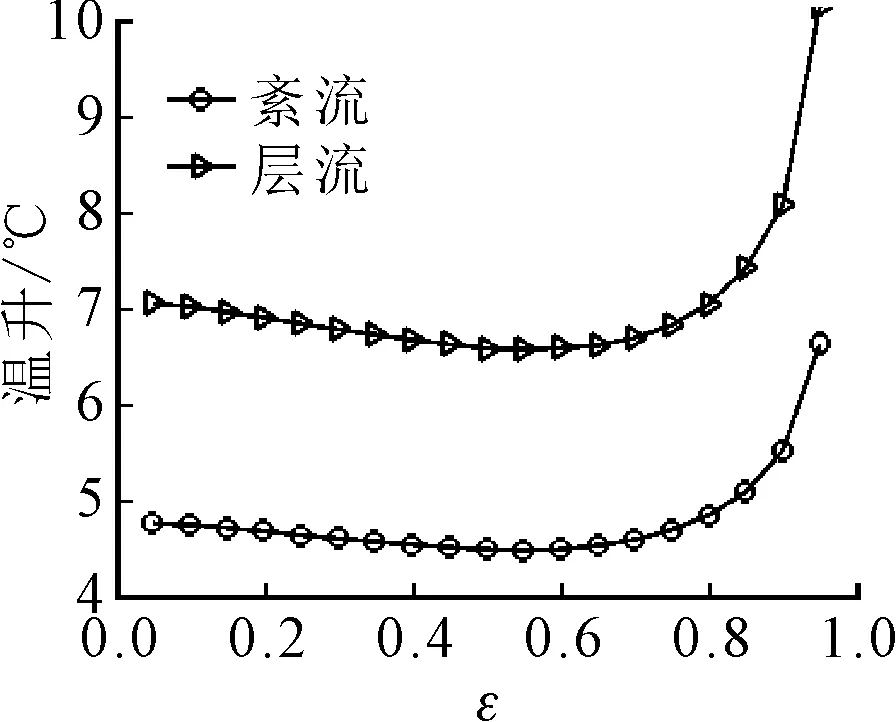

2.2.1 紊流效應的影響 在采用Ng-Pan紊流模型后,紊流與層流下的軸承性能的對比如圖10所示。

(a)承載力(b)泄流量

(c)摩擦功耗(d)溫升

可以發現,考慮紊流效應后,軸承承載增加,由于流體分子運動劇烈,泄流量增大近一倍,同時,歸一化摩擦功耗有所增加,但增加幅度較泄流量增加小,因此,軸承整體溫升是降低的。由此可見,液態金屬潤滑螺旋槽軸承在考慮紊流效應后軸承整體性能有所提升,是有利的。

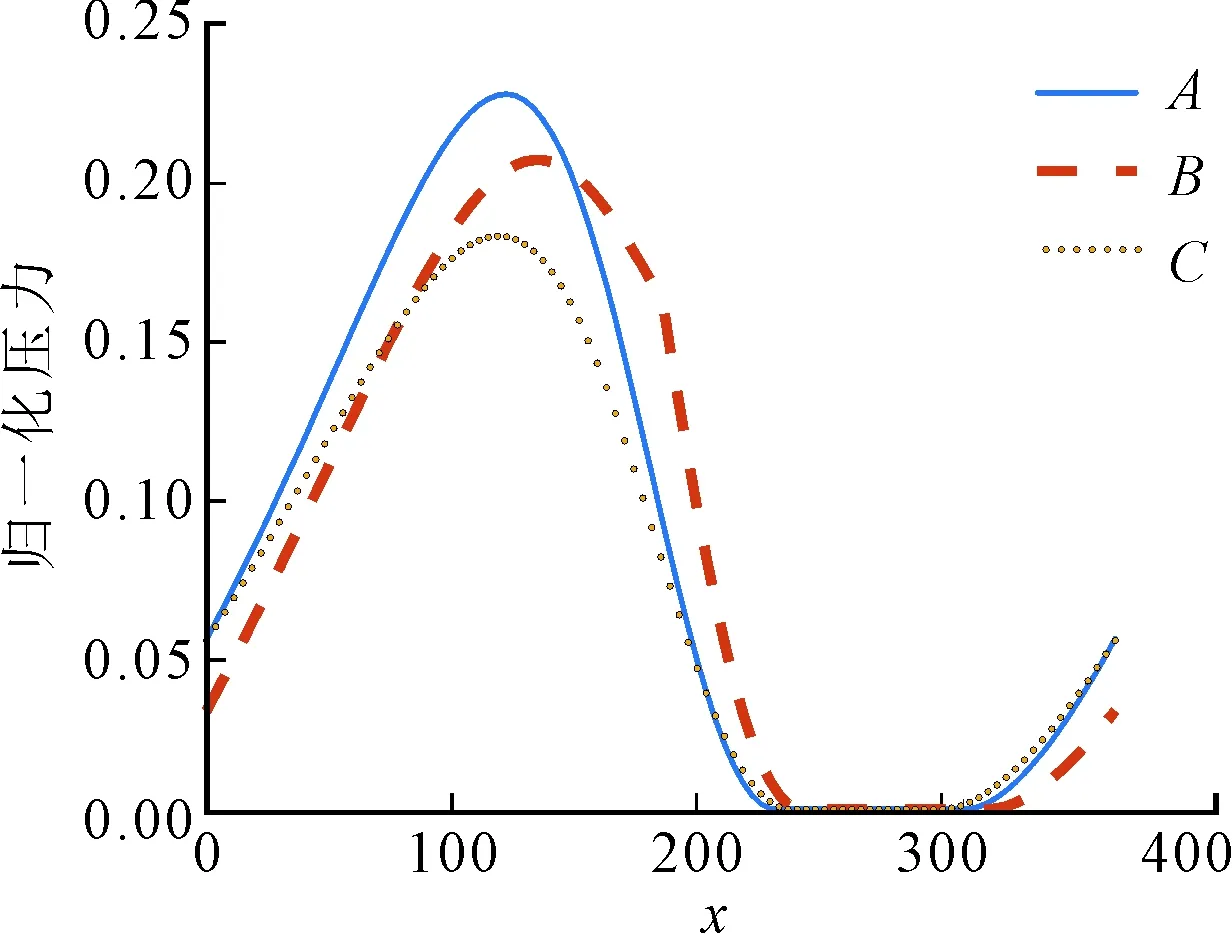

2.2.2 邊界滑移的影響 圖11給出了光滑圓軸承發生邊界滑移后的周向壓力對比圖。A、B、C為3種具有不同滑移范圍角的圓軸承。A表示普通軸承,B表示滑移和非滑移表面各占一半,軸承C表示整個表面均發生滑移。

由圖11可知,與普通軸承相比,發生全滑移的軸承C空化區域基本不變,整體壓力分布以及承載能力要比普通軸承小;而發生半滑移的軸承B壓力分布范圍要比普通軸承更大,空化區域明顯減小。

圖11 光滑圓軸承發生邊界滑移后的周向壓力對比

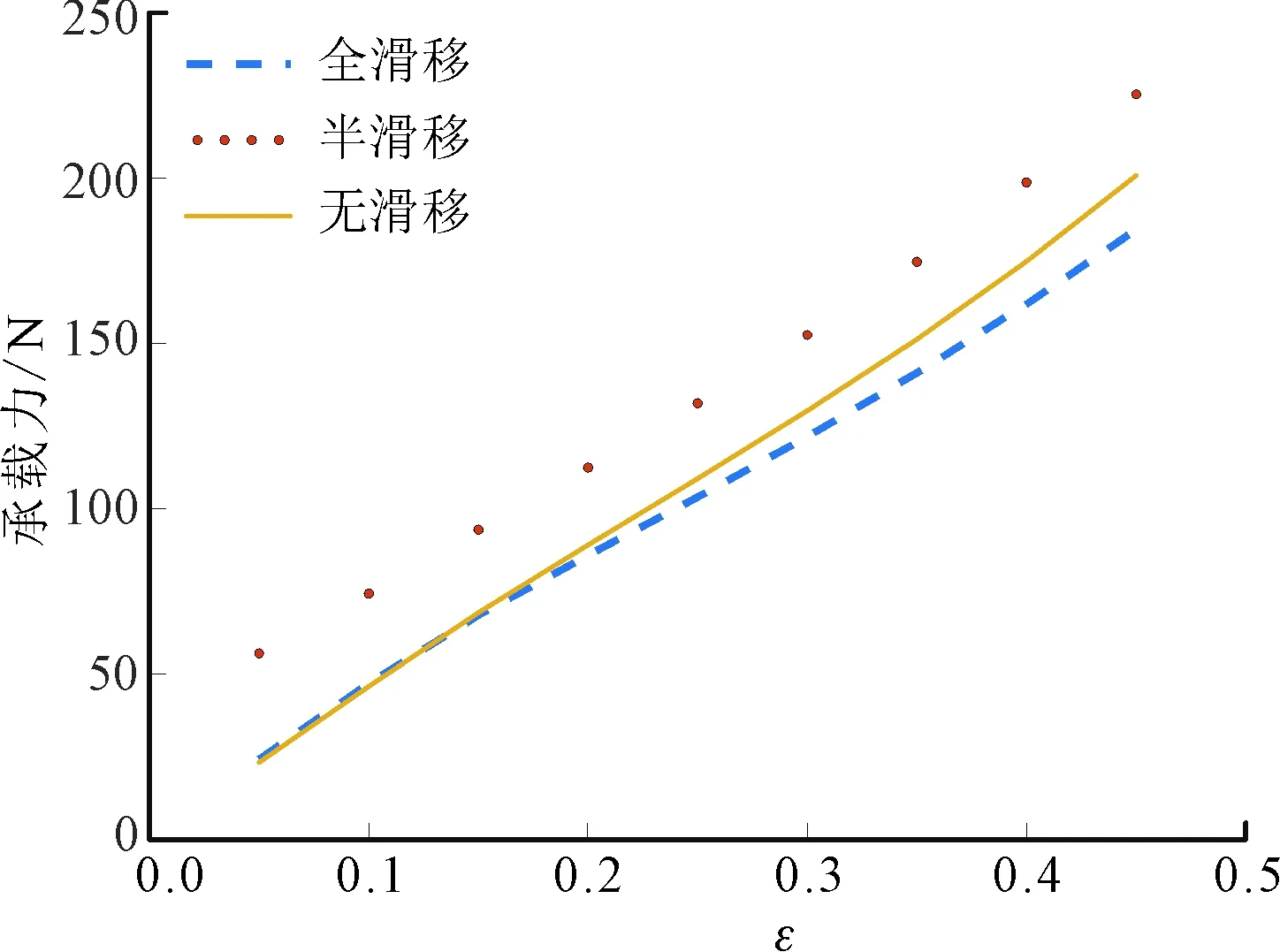

圖12給出了采用全滑移、半滑移、無滑移表面計算得到的螺旋槽軸承滑移與無滑移的承載能力對比,可以發現,全滑移使得軸承承載能力降低,而半滑移軸承承載能力要大于無滑移表面。可以考慮對軸承材料進行表面處理來避免滑移現象發生,或者是達到半滑移效果,減少空化區,提高承載能力。

圖12 滑移對軸承承載力的影響

2.3 螺旋槽軸承結構設計

本節分析螺旋槽軸承槽數、夾角、槽深、溝脊比等結構參數對軸承性能的影響,在高承載、剛度及穩定性目標下確定軸承各結構參數的具體取值范圍。

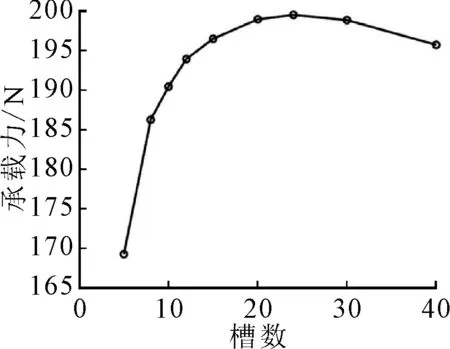

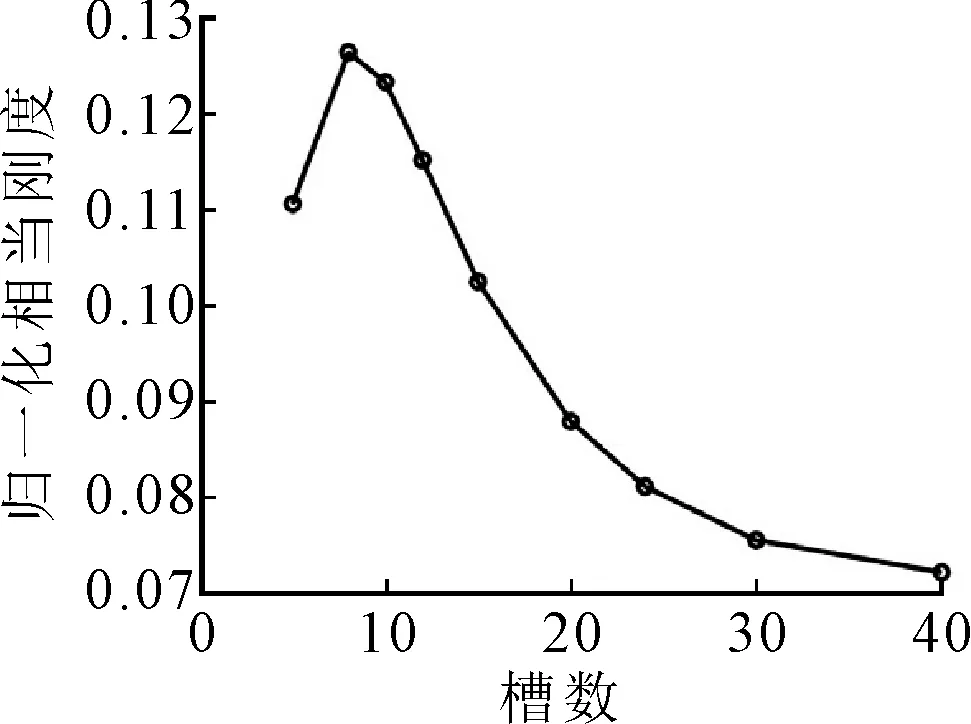

保持其他參數不變,偏心率固定為0.4,改變槽數,取槽數為5、8、10、12、15、20、25和30,分析槽數對螺旋槽軸承承載力以及相當剛度的影響。如圖13所示,承載力隨槽數的增加先迅速增大,槽數增加到24時達到最大值,然后緩慢減小,但整體變化幅度不大;歸一化相當剛度系數隨槽數的增加先升高然后快速降低,可見軸承槽數過多對軸承剛度不利,槽數為8時剛度最大。

對比圖13可以發現,槽數對軸承相當剛度的影響較對承載力的影響大,因此,綜合考慮承載力和剛度,槽數取8~12個即可。

保持其他參數不變,槽數取10,改變螺旋夾角從30°到180°,分析螺旋槽軸承承載力以及臨界質量隨槽數的變化。

(a)承載力

(b)相當剛度圖13 槽數對軸承性能的影響

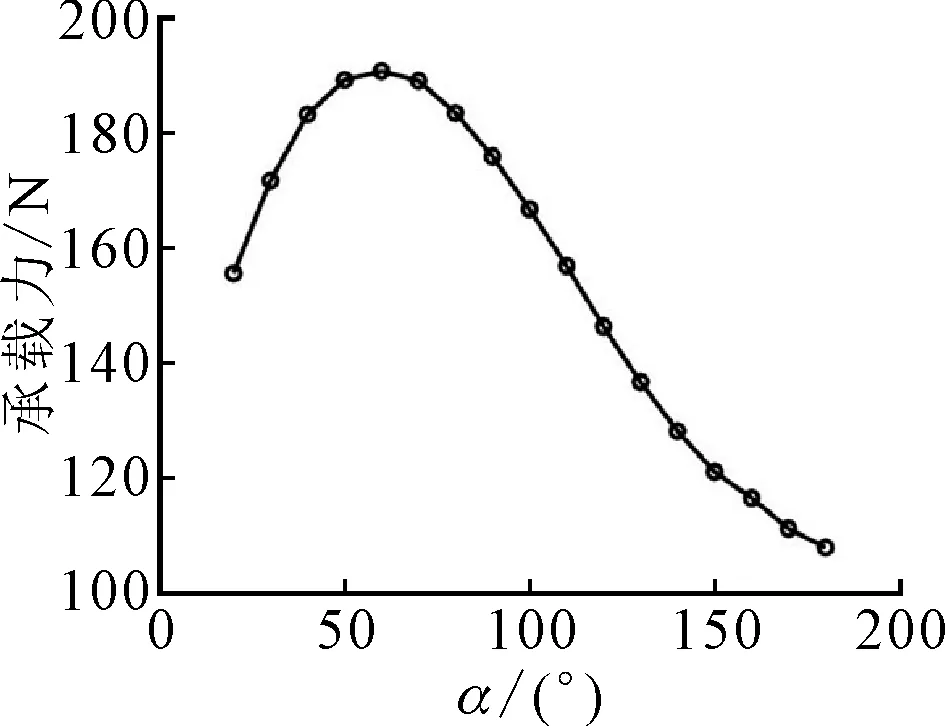

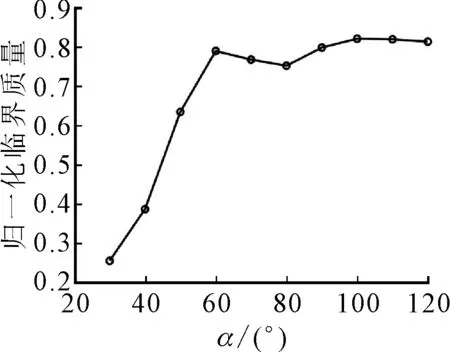

如圖14所示,隨著螺旋夾角增大,承載力先增大后減小,在60°左右達到最大值,說明軸承在螺旋夾角為60°時泵壓效應達到最佳,且夾角對軸承承載力影響比較大。在直溝槽,即夾角為180°時,承載力在同等條件下比夾角為60°時要小接近一半。歸一化臨界質量M隨螺旋夾角增大而增大,然后到60°之后基本保持穩定,說明軸承在小夾角時穩定性差,在夾角增大到60°后穩定性好,且螺旋夾角在60°時比30°的臨界質量要高兩倍多。因此,螺旋夾角一般取60°左右。

(a)承載力

(b)臨界質量圖14 螺旋夾角對軸承性能的影響

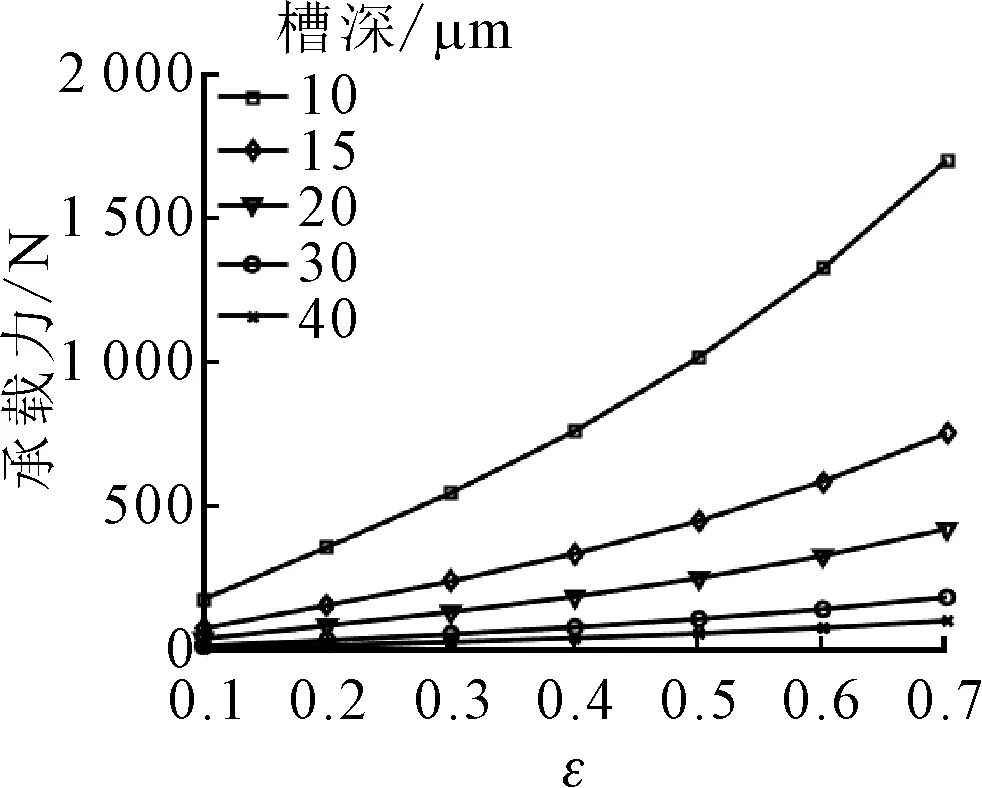

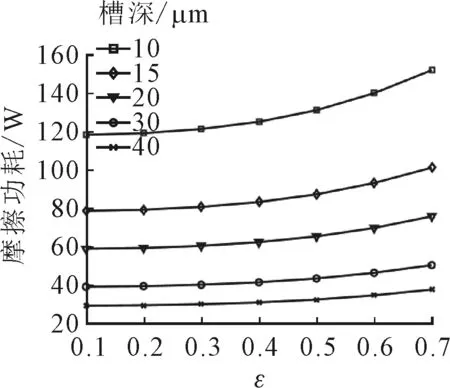

保持其他參數不變,改變螺旋槽槽深分別為10、15、20、30、40 μm時,分析槽深對螺旋槽軸承靜動態性能的影響。如圖15所示,承載力隨槽深增大而減小,槽深變化量一定時,槽深越小,對承載力影響越大。摩擦功耗也是隨槽深增大而減小,槽深較小時的變化對摩擦功耗影響較大。綜合考慮承載和摩擦功耗,螺旋槽槽深不能太大,否則承載力差;也不能太小,否則摩擦功耗過大。因此,一般選取槽深為20 μm左右。

(a)承載力

(b)摩擦功耗圖15 槽深對軸承性能的影響

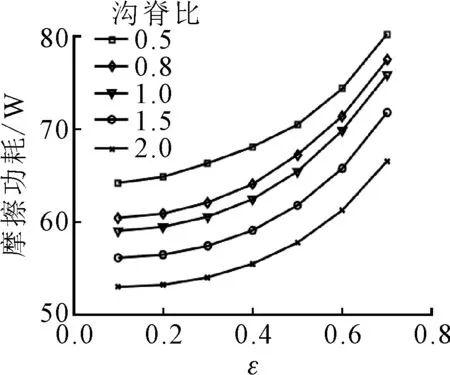

(b)摩擦功耗圖16 溝脊比對軸承性能的影響

保持其他參數不變,改變螺旋槽溝脊比分別為0.5、0.8、1.0、1.5、2.0時,分析溝脊比對螺旋槽軸承靜動態性能的影響。如圖16所示,隨著溝脊比的增大,承載力減小,則溝脊比不宜過大。摩擦功耗基本成比例減小,溝脊比每增加0.5,摩擦功耗降低10%。溝脊比過大,則承載低;溝脊比過小,則摩擦功耗大。因此,一般選取溝脊比為1,即溝寬與脊寬相等時,可以達到承載力與摩擦功耗的平衡。

3 結 論

本文考慮紊流和邊界滑移的影響,分析了鎵基液態金屬潤滑螺旋槽軸承的承載力、泄流量、摩擦阻力、溫升、剛度以及阻尼隨偏心率的變化情況。采用Ng-Pan紊流模型以及綜合滑移長度模型(SLM)和極限剪應力模型(LSSM),分析對比了考慮紊流滑移影響和層流無滑移時的軸承性能;分別研究了螺旋槽軸承槽數、螺旋夾角、槽深、溝脊比等結構參數對軸承靜動態性能的影響,得出了以下結論。

(1)螺旋槽軸承由泵壓效應和楔形效應共同提供承載,在小偏心率情況下以人字形槽的泵壓效應提供壓力為主,在大偏心率情況下軸承整體楔形效應更加明顯。

(2)考慮紊流影響后軸承承載能力增加,同時,全滑移效應的存在使得螺旋槽整體承載能力降低,而適當的半滑移效應則有效提高了軸承承載能力,減少了空化區,因此可以考慮進行表面處理使得滑移對軸承性能產生有利的影響。

(3)綜合考慮承載、剛度等因素,螺旋槽軸承在槽數取8~12、螺旋夾角取60°左右、槽深取20 μm左右、溝脊比取1時,可以獲得比較良好的靜動態性能。