再生聚酯高粘紡絲技術(shù)研究

陳浩 方葉青

浙江海利環(huán)保科技股份有限公司 浙江嘉興 3143005

1 前言

由聚對(duì)苯二甲酸乙二醇酯加工成的聚酯瓶具有阻隔性能好、堅(jiān)固耐用、不易腐蝕、質(zhì)量輕、成本低、安全性好等優(yōu)點(diǎn),且生產(chǎn)過(guò)程環(huán)保節(jié)能,其能耗僅為玻璃瓶的41%~64%。因此,PET 瓶成為當(dāng)今生活中用量最大的塑料品種之一。[1,2]2018年我國(guó)聚酯瓶片的現(xiàn)有產(chǎn)能為928 萬(wàn)噸,預(yù)計(jì)全年聚酯瓶片產(chǎn)量為816 萬(wàn)噸,比2017年新增120 萬(wàn)噸,同比增加17%。由于舊聚酯瓶數(shù)量巨大,且在環(huán)境中由于其化學(xué)惰性而不易被降解,如果不對(duì)其進(jìn)行回收利用,大量聚酯瓶的逐漸積累,將會(huì)引起環(huán)境污染。目前國(guó)內(nèi)對(duì)PET 瓶的回收以物理機(jī)械法為主,技術(shù)工藝發(fā)展較為成熟。對(duì)PET 瓶進(jìn)行循環(huán)利用,不但可以合理地利用資源,減少石油消耗,而且可以減少環(huán)境污染。[3]

和纖維級(jí)廢料相比,廢棄聚酯瓶更加適合用物理法對(duì)其回收利用。回收的關(guān)鍵在于收集、清洗、分離,特別重點(diǎn)關(guān)注PET 瓶片與PVC(聚氯乙烯)的分離。[2]然而,廢棄聚酯瓶經(jīng)過(guò)清洗、分離、加工后,其特性粘度較高。合適的特性粘度對(duì)后續(xù)的紡絲加工有很大的影響,聚合物熔體形成纖維的過(guò)程實(shí)際上是伴隨著熱量的傳遞而發(fā)生的物態(tài)變化的過(guò)程,即固態(tài)聚合物在熔點(diǎn)以上,適當(dāng)增大溫度,其成為粘流體,在適宜的紡絲壓力下從噴絲孔噴出,繼而在空氣中冷卻成固態(tài)纖維絲條的過(guò)程。[4]本研究分別基于流變性能的測(cè)試,設(shè)計(jì)了高粘熔體的專(zhuān)用的紡絲箱體和紡絲組件,研究了高粘熔體的紡絲工藝,從而實(shí)現(xiàn)將廢棄瓶片“變廢為寶”的目的。

2 試驗(yàn)部分

2.1 試劑與儀器

再生聚酯切片,自制;原生聚酯切片。表1為自制的四種不同粘度的再生聚酯切片以及原生的聚酯切片的特性粘度η,其中1#為原生PET,2#、3#、4#、5#分別為自制再生聚酯切片。

表1 原生PET 及再生聚酯切片的特性粘度

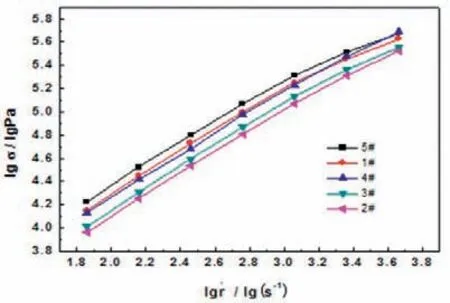

圖1 剪切應(yīng)力—剪切速率流變曲線

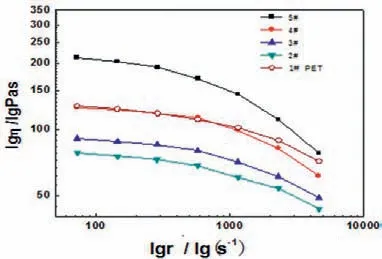

圖2 剪切粘度—剪切速率流變曲線

AL204 型精密電子天平,梅特勒-托利多儀器(上海)公司;XMTD-8222 型真空干燥箱,上海精宏實(shí)驗(yàn)設(shè)備有限公司;RHEOGRAPH 25 型毛細(xì)管流變儀,德國(guó)G?ttfert 公司。

2.2 流變性能測(cè)試

將原生聚酯切片和再生聚酯切片進(jìn)行真空干燥后,采用RHEOGRAPH 25 型毛細(xì)管流變儀進(jìn)行流變性能測(cè)試,其毛細(xì)管長(zhǎng)徑比為40。測(cè)試溫度為270 ℃~390 ℃,壓力傳感器為2000Pa。在290℃的條件下,分別測(cè) 試1#、2#、3#、4#、5# 的 流 變 性能。此外,分別在280 ℃、285 ℃、290℃、300℃的條件下,研究了4#的流變性能。

2.3 專(zhuān)用的紡絲箱體和紡絲組件的設(shè)計(jì)

通過(guò)對(duì)高粘樣品4#的流變性能分析,并且參考滌綸工業(yè)絲(熔體粘度在0.80 ~1.0dl/g)的設(shè)計(jì)理論,重點(diǎn)關(guān)注剪切速率和停留時(shí)間的計(jì)算。設(shè)計(jì)出適合高粘流體的專(zhuān)用的紡絲箱體和紡絲組件。

2.4 高粘熔體紡絲工藝設(shè)計(jì)

基于對(duì)高粘樣品4#、原生PET的流變性能分析,對(duì)原生PET 紡絲工藝從吹風(fēng)高度、熱輥溫度、紡絲速度及牽伸倍數(shù)等方面進(jìn)行優(yōu)化,設(shè)計(jì)出適合高粘熔體紡絲的工藝。

3 結(jié)果與討論

3.1 不同條件下的流變行為

紡絲過(guò)程中,高聚物熔體的流變性能對(duì)化學(xué)纖維成型及最終性能有著重要的意義[5,6],而且流變性可以定量地表征聚合物的流動(dòng)性,用于指導(dǎo)紡絲工藝選擇,同時(shí)也可為再生聚酯醇解聚合特性粘度選擇提供參考依據(jù)。非牛頓性是聚合物熔體較為明顯的特征之一,即隨著剪切速率的增加,粘度逐漸減少。這種切力變稀的現(xiàn)象對(duì)聚合物的成形具有重要的指導(dǎo)意義[6]。

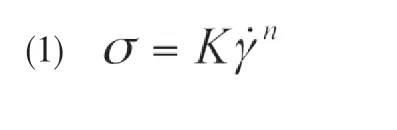

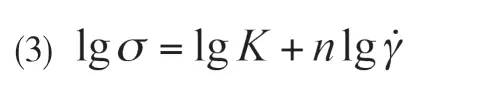

式中K 為常數(shù),n 為非牛頓指數(shù)。對(duì)式(1)進(jìn)行轉(zhuǎn)換可得式(3)

對(duì)數(shù)據(jù)進(jìn)行線性擬合,所得斜率為熔體的非牛頓指數(shù)n,n 表征流體偏離牛頓流體的程度,牛頓流體的非牛頓指數(shù)為1,n 大于1 的流體為切力增稠流體,n 小于1 的流體為切力變稀流體。

從圖1中可見(jiàn),再生聚酯樣品2#、3#、4#、5# 與原生PET 樣品1#的流變曲線特征相近,都大致可分為兩部分:低剪切速率部分和高剪切速率部分。剪切速率在小于某一速率下(約400s-1) 時(shí),σ 隨增加并近似呈直線增加;而n 隨增加幾乎不變,或者稍稍下降。說(shuō)明流動(dòng)指數(shù)(非牛頓指數(shù)的倒數(shù))接近1。此區(qū)域可近似看作牛頓流體。此處的表觀粘度稱(chēng)為零切粘度η0,從圖中得到PET 與幾種樣品的零切粘度稍有不同,說(shuō)明PET 相應(yīng)的流動(dòng)性與再生聚酯流動(dòng)性不同。在 >400s-1情況下,再生聚酯與PET 相似,熔體隨著剪切速率的增加表觀粘度明顯降低,呈現(xiàn)切力變稀現(xiàn)象,是典型的假塑型流體。

從圖2中可見(jiàn),隨特性粘度提高,聚酯的表觀粘度增加,當(dāng)再生聚酯的特性粘度η=0.759 時(shí),流動(dòng)曲線更趨于PET,并隨著特性粘度進(jìn)一步增加,偏離PET 流動(dòng)曲線程度增大。特性粘度較高的切力變稀現(xiàn)象更加明顯。再生聚酯聚合條件相同,意味著四種樣品體系,具有相同的鏈段結(jié)構(gòu);特性粘度不同即分子量不同,差異在于每一分子中平均鏈段數(shù)不同,也就是說(shuō)每一個(gè)大分子中的作用點(diǎn)不同。分子量高的分子纏結(jié)密度高,流動(dòng)困難,熔體粘度就高,在高剪切速率下,特性粘度高的解纏數(shù)目就高,來(lái)不及恢復(fù),切力變稀明顯。常規(guī)聚酯這方面工作已做了很多,因此對(duì)照PET 的流變性能及紡絲的規(guī)律可以得出,在再生聚酯聚合制備過(guò)程中,選擇再生聚酯的特性粘度η 適當(dāng)高些,利于熔體的流動(dòng)性與PET 相近,但注意不可選擇過(guò)高,測(cè)試分析得出再生聚酯的特性粘度選擇0.75~0.80 為宜。通過(guò)以上結(jié)論,決定對(duì)特性粘度η 為0.759 的4#樣品進(jìn)行進(jìn)一步流變性能分析。

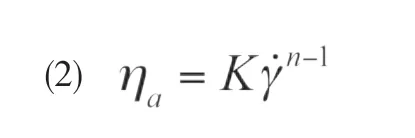

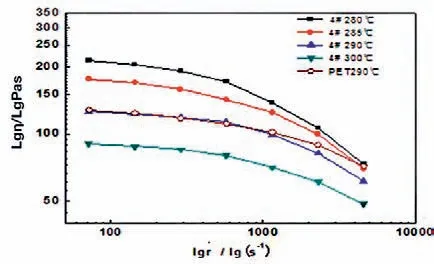

圖3為樣品4#在280℃、285℃、290℃、300℃不同溫度下流變曲線與PET290℃下流變曲線比較,由圖可見(jiàn)隨溫度提高,再生聚酯熔體表觀粘度相應(yīng)降低,流動(dòng)性變好。由于溫度升高,分子間的作用力減弱,這有利于聚酯大分子的運(yùn)動(dòng)及解纏結(jié)[8]。

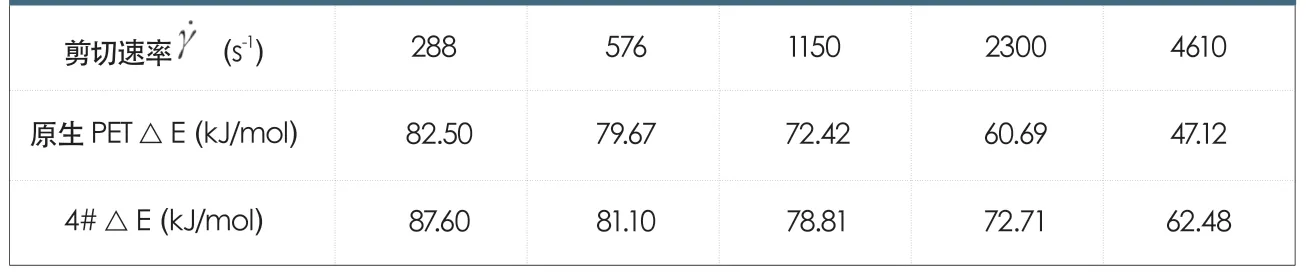

表2 再生聚酯樣品4#及原生PET 粘流活化能比較(溫度范圍280℃~300℃)

3.2 粘流活化能

在溫度變化不大的范圍內(nèi),再生聚酯的熔體粘度與溫度關(guān)系符合Arrhenius 方程[9]。

式中,△E 為粘流活化能,kJ/mol;ηa為剪切粘度,Pa·S;T 為絕對(duì)溫度,K;R 為氣體常數(shù),8.31J/(mol·K);K 為常數(shù)。用樣品以lnηa對(duì)1/T 作圖從得到直線求斜率可得粘流活化能(表2所示)。

由表2可知,粘流活化能隨剪切速率的提高而減少,說(shuō)明熔體粘度在較低剪切速率下對(duì)溫度的敏感比在較高剪切速率時(shí)強(qiáng)。對(duì)于高聚物,活化能取決于流動(dòng)單元發(fā)生躍遷時(shí)所受阻力的大小。在低剪切下,大分子鏈相互纏結(jié)所形成的網(wǎng)狀結(jié)構(gòu)破壞程度低,鏈段活動(dòng)所受阻力較大,故粘流活化能較大;當(dāng)剪切速率增大時(shí),網(wǎng)狀結(jié)構(gòu)的解纏結(jié)趨勢(shì)大于其重新形成的趨勢(shì),鏈段活動(dòng)所受的阻力減小,故粘流活化能降低。結(jié)果表明:再生聚酯的粘流活化能大于PET 粘流活化能。△E反映熔體流動(dòng)的難易程度,更重要的是反映了熔體粘度變化的溫度敏感性,△E 越大則粘度對(duì)溫度越敏感。[10]增加溫度可大大降低熔體的粘度,對(duì)于再生聚酯,由于粘流活化能較大,紡絲時(shí)需要提高溫度,改善流動(dòng)性,考慮到聚合物熱穩(wěn)定性問(wèn)題。

圖3 樣品4#及原生PET 剪切粘度-剪切速率流變曲線

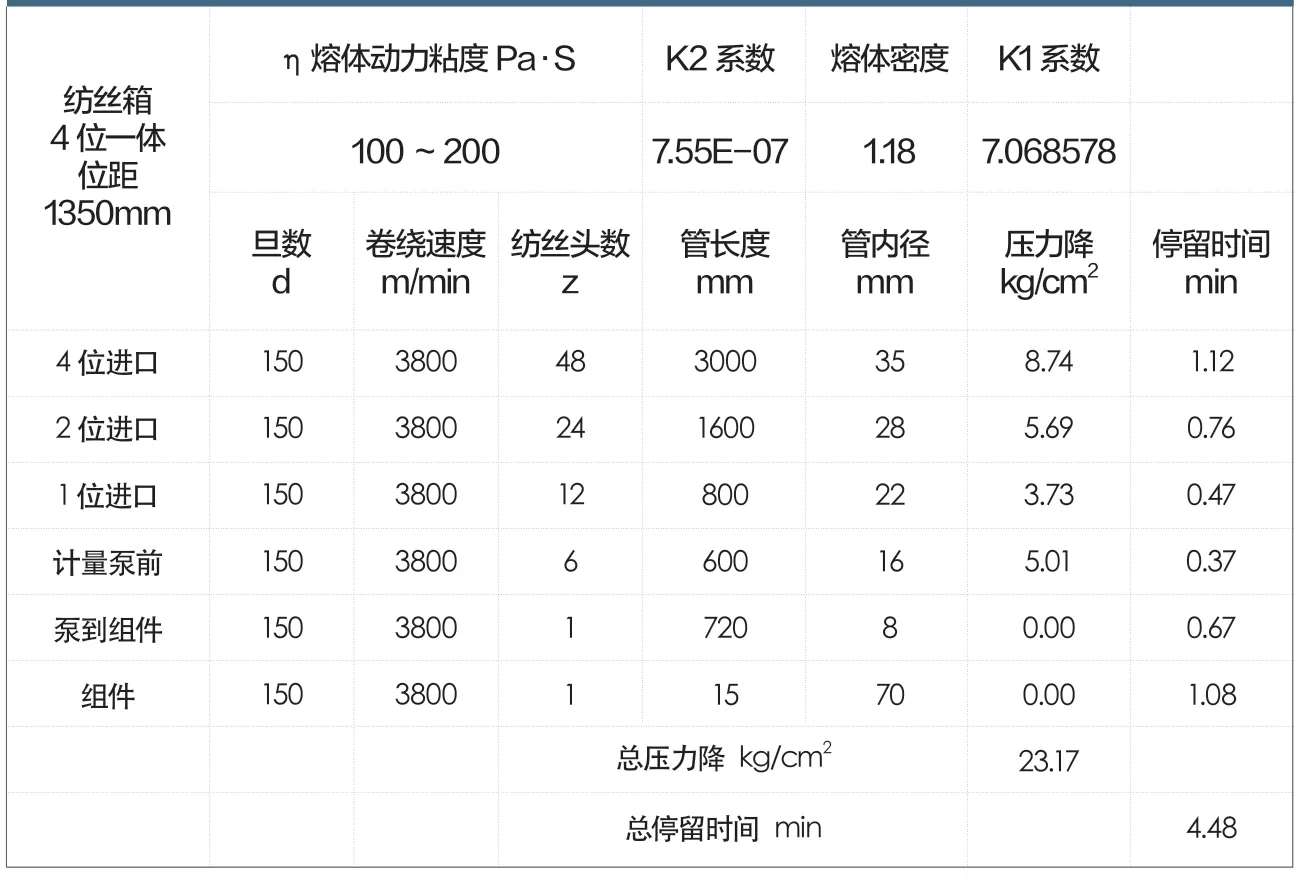

3.3 高粘熔體專(zhuān)用紡絲箱體和紡絲組件的設(shè)計(jì)

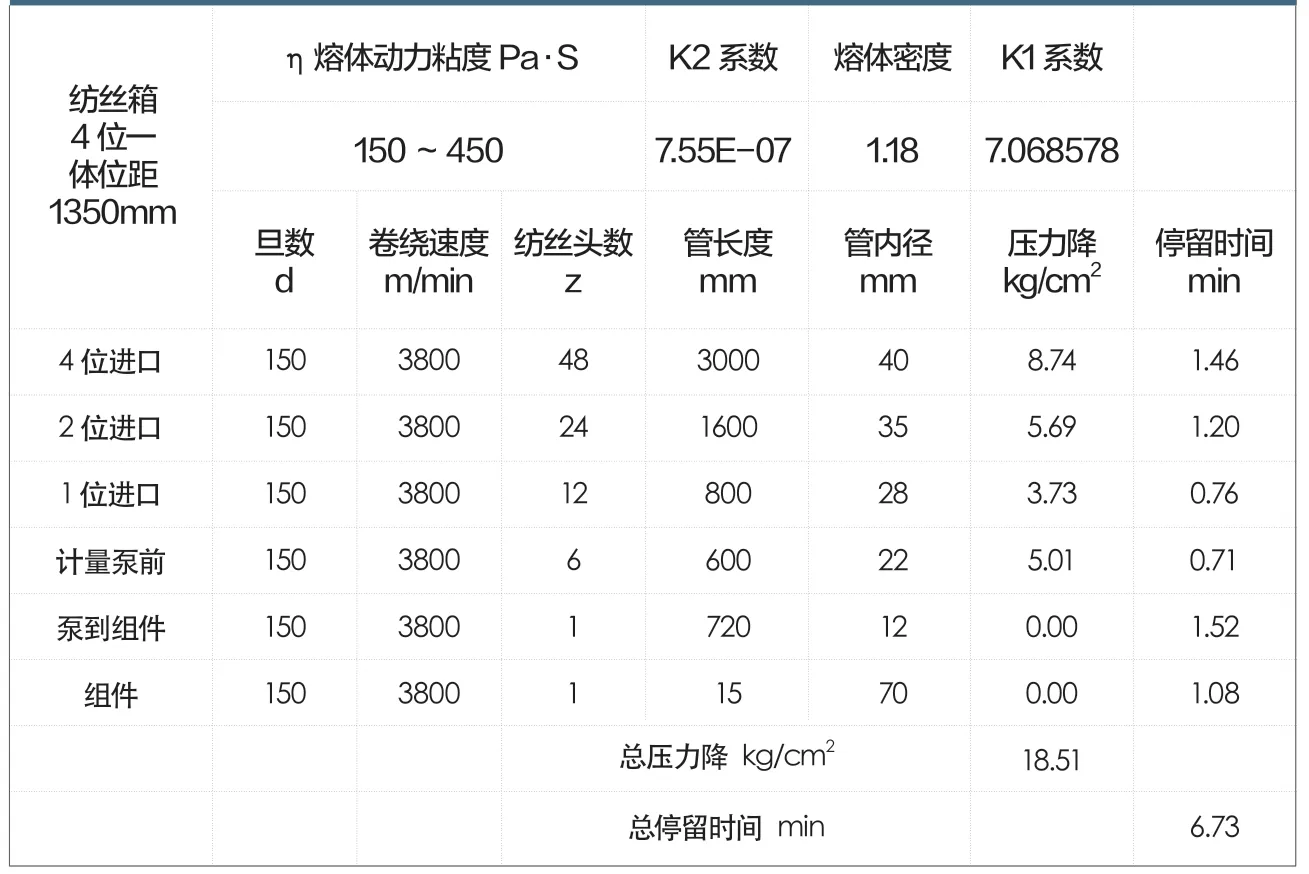

再生聚酯流變性能結(jié)果表明:特性粘度在0.75 ~0.80dL/g 之間比較適用于紡絲。而這一特性粘度的熔體屬于高粘熔體,流動(dòng)阻力相對(duì)增大,容易出現(xiàn)剪切速率過(guò)大造成的發(fā)熱量大和熱降解。因此,設(shè)計(jì)時(shí)參考了滌綸工業(yè)絲(熔體粘度在0.80 ~1.0dL/g)的設(shè)計(jì)理論,重點(diǎn)關(guān)注剪切速率和停留時(shí)間的計(jì)算。紡絲箱體設(shè)計(jì)時(shí),合理選擇熔體管路的管徑和管長(zhǎng)。具體設(shè)計(jì)參數(shù)見(jiàn)表3、表4。

表3 常規(guī)紡絲箱內(nèi)的熔體流程中的計(jì)算

表4 高粘瓶片紡絲箱內(nèi)的熔體流程中的計(jì)算

圖4為紡絲組件結(jié)構(gòu)圖。注:1-過(guò)流蓋,2-鋁墊圈,3-上過(guò)流板,4-沙杯,5- 一號(hào)濾層,51- 二號(hào)濾層,52- 一號(hào)濾網(wǎng),6- 導(dǎo)流板,7- 下過(guò)流板,8- 二號(hào)過(guò)濾網(wǎng),9-噴絲板,10-噴絲板,11-熔體入口。

紡絲組件設(shè)計(jì)時(shí),采用圖4的結(jié)構(gòu),使用中砂杯中20 目、40 目海砂上下各一半,砂杯下層襯網(wǎng)為250 目的3 層網(wǎng),噴絲板上層采用325 目的5 層網(wǎng)片。保證使用更換周期大于20天(通常再生聚酯纖維組件更換周期小于10 天)。大大提高了組件的使用壽命,減少了廢料產(chǎn)生,降低了產(chǎn)品的成本。

通過(guò)比較表3與表4,可以發(fā)現(xiàn),設(shè)計(jì)的適用于高粘瓶片再生聚合PET的紡絲箱相對(duì)于普通的PET 切片的紡絲箱而言,各進(jìn)口位的管內(nèi)徑均適當(dāng)增加,導(dǎo)致總壓力降減小,并且熔體在各進(jìn)口位的停留時(shí)間也適當(dāng)增加,總停留時(shí)間增加,更加符合瓶片再生聚合高粘熔體紡絲的要求。

3.4 高粘熔體紡絲工藝

依據(jù)回收瓶片的熔體特性,在紡程上要注意絲束冷卻風(fēng)的控制,嚴(yán)格控制來(lái)自絲室外的干擾風(fēng),確保絲束處于穩(wěn)流狀態(tài)。絲束冷卻裝置吹風(fēng)高度采用1400 毫米以上,特殊配備1600 毫米和1800 毫米的吹風(fēng)高度。風(fēng)速、風(fēng)溫隨紡絲品種、工藝條件而定。

絲束上油采用上下兩道上油或一束絲束分左右兩半的上油方式。通常普通聚酯POY 紡速為3200m/min,由于回收瓶片的熔體性能與原生切片的熔體性能不同,對(duì)紡絲成型和后加工會(huì)產(chǎn)生一定的影響,所以在設(shè)計(jì)高粘瓶片再生聚酯紡絲工藝時(shí)適當(dāng)降低紡絲速度,選擇2600~3000 m/min 為宜。

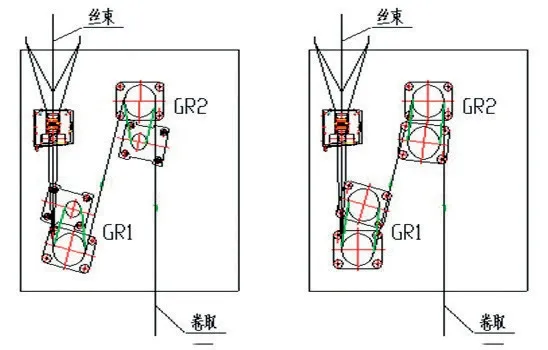

為適應(yīng)高粘紡絲,拉伸工藝的設(shè)計(jì)上與原生紡相差較大,尤其在紡制FDY 品種時(shí),第一,GR1/GR2 熱輥溫度必須有所提高;其次,拉伸倍數(shù)要較原生紡小;第三,紡絲速度在3600~4000m/min 之間。

圖5及表5為針對(duì)高粘瓶片再生聚酯設(shè)計(jì)的FDY 紡絲牽引配置與常規(guī)FDY 紡絲牽引配置的對(duì)比差異。

圖4 紡絲組件結(jié)構(gòu)圖

圖5 牽引配置和差異

表5 牽伸配置對(duì)比說(shuō)明

4 結(jié)論

本研究基于不同條件下的原生聚酯切片及再生聚酯切片流變行為的研究,專(zhuān)門(mén)設(shè)計(jì)了專(zhuān)用的紡絲箱體和紡絲組件,同時(shí)優(yōu)化了高粘熔體的紡絲工藝,得出的結(jié)論如下:

(1)不同條件下的流變行為分析,結(jié)果表明,在 >400 s-1情況下,再生聚酯與原生聚酯相似,熔體隨著剪切速率的增加表觀粘度明顯降低,呈現(xiàn)切力變稀現(xiàn)象;再生聚酯的特性粘度選擇0.75~0.80 為宜;隨著溫度升高,再生聚酯熔體表觀粘度相應(yīng)降低,流動(dòng)性變好。

(2)基于粘流活化能分析,再生聚酯的粘流活化能大于PET 粘流活化。在紡絲工藝中,針對(duì)再生聚酯,其粘流活化能較大,為了改善再生聚酯的流動(dòng)性,需要適當(dāng)提高紡絲溫度。

(3)基于專(zhuān)用的紡絲箱體和紡絲組件設(shè)計(jì),不但提高了組件的使用壽命,還降低了產(chǎn)品的生產(chǎn)成本。適當(dāng)優(yōu)化了高粘熔體的紡絲工藝,使制得的再生聚酯長(zhǎng)絲的性能更佳。