廢舊聚酯纖維制品資源再生循環技術發展

陳燁 王少博 柯福佑 王華平

1 東華大學 材料科學與工程學院 纖維材料改性國家重點實驗室 上海 201620

2 中原工學院 紡織學院 河南省功能性紡織材料重點實驗室 河南鄭州 450007

1 引言

隨著人民生活水平的提高,廢舊紡織品保有量大幅增加,如何科學合理利用成為各國關注的焦點。日本、法國、英國、美國等國家將紡織化纖循環與低碳經濟發展上升為國家戰略,在環境基本法、生態與可持續法等方面頒布了關于紡織服裝、鞋類及家紡產品回收與處理法案。中國是世界上的紡織大國,每年廢舊紡織品的數量超過2000 萬噸,但回收利用率卻不足10%,造成了嚴重的資源浪費與固體廢棄物污染。尤其是占紡織原料近70%的聚酯纖維,年產量在2018年已超4000 萬噸,廢舊品存量目前已超過1 億噸,其廢舊聚酯纖維制品回收與再生循環利用更是國家化纖及紡織行業可持續發展的重中之重[1]。

廢舊聚酯纖維制品是指以聚酯紡織服裝為原材料進行加工,生產過程中產生的各類下腳料、廢料,包括化纖制備過程中產生的廢絲廢塊、紡絲織造過程中產生的廢紗、回絲、印染服裝加工過程中產生的廢布料及邊角料,以及各種消費后產生的廢舊紡織服裝、紡織制品,如使用后廢棄的服裝、布料、地毯、裝飾等聚酯類紡織品。其來源及形態也對回收方法的選擇具有重要的參考價值,因為來源往往決定著廢舊品中的雜質成分。例如:聚酯纖維廠的生產廢絲和消費后回收的聚酯服裝這兩種不同來源的聚酯纖維廢料,前者可采用簡單摻雜直接熔融再生紡絲,而后者則需要經歷破碎、造粒、熔融、調質調粘、調配色等多個工藝環節才可實現再生。同時由于我國目前不允許二手服裝進入市場,且廢舊服裝成分復雜,回收分類混亂,也直接制約了再生應用率,因此對聚酯紡織品的再生主要集中在生產廢料、服裝廠的邊角料或統一制服這些成分明確、含雜固定的種類,涉及產品嚴重受限,急需發展。如何通過再生循環技術實現對廢舊聚酯的高效高值化利用一直是化纖行業以及循環經濟發展的重點。

2 國外廢舊再生循環技術

歐洲、美國、日本等國外工業發達國家和地區從20世紀60年代就開始研究廢棄聚酯的回收利用問題,至今仍保持著技術領先乃至壟斷地位。已形成的技術主要為物理法和化學法兩類。

2.1 物理法

典型的工藝流程主要包括:廢料成分識別與分揀、粉碎清洗、造粒(對于廢舊纖維制品)、干燥、增粘(主要通過添加擴鏈劑增粘、液相或固相縮聚手段實現)、熔體加工成型等。近年來較具代表性的技術進展主要有德國Gneuss 公司開發的多旋轉超高比表面真空擠出機(MRS)技術[2]和奧地利Erema公司開發的VACUREMA系統[3]。

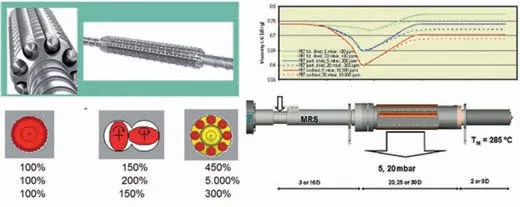

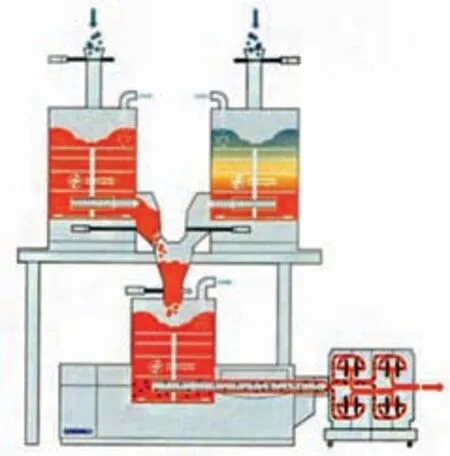

Gneuss 公司的多旋轉超高比表面真空擠出機(MRS)技術可使聚酯在熔融的同時實現脫揮增粘,高效節能,如圖1所示。奧地利Erema 公司開發的VACUREMA 系統也是基于真空脫揮的原理對廢舊聚酯進行再生,系統可通過自動真空閘實現連續的干燥與熔融,高真空反應器與螺桿直接相連,可免去擠出過程的排氣,縮短螺桿長度,提升再生效率,減少乙醛產生,如圖2所示。

圖1 德國Gneuss 公司多旋轉超高比表面真空擠出技術

圖2 奧地利Erema 公司開發的用于聚酯再生的VACUREMA 系統

2.2 化學法

化學法再生的主要思路是利用縮聚反應的可逆性,通過將廢舊聚酯解聚到單體或聚合中間體,經分離提純后,可再縮聚為高品質的再生聚酯。因此能實現對廢舊PET 的封閉式循環再生,對于高雜質含量的廢舊聚酯紡織品的回收而言,采用化學法再生理論上占有絕對優勢。同時,由于化學回收的多變性,在再生過程的同時,還可開發出多種具有更高附加值的產品,以實現對廢舊PET 的高值化再利用。但化學回收的工藝流程相對復雜、技術難度大、生產成本高,因此目前全球范圍內成功商業化的案例還較少。

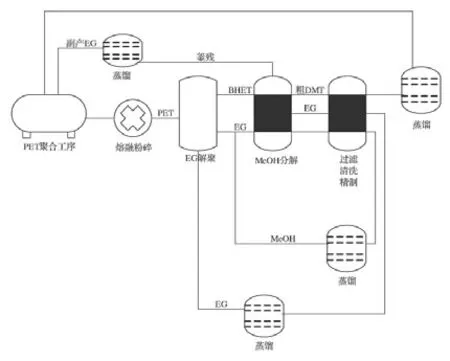

目前最具產業化代表性的技術為日本Teijin 公司(帝人)的醇解再生法。該公司針對乙二醇解產物中存在較多低聚物的問題,開發了PET 乙二醇解聚-甲醇酯交換的再生工藝[4],并實現了較大規模的商業化生產。此工藝由乙二醇解聚和甲醇酯交換兩步反應組成,反應先將PET 進行乙二醇解,醇解產物再與甲醇進行酯交換。與甲醇酯交換的過程可以有效將乙二醇解過程未能解聚完全的低聚物充分解聚并統一轉化為DMT,使得單體產率明顯提升,經酯交換后的粗DMT 經再熔融、減壓蒸餾后純度可達到99%以上,并且質量穩定,但明顯的缺點是工藝流程過長,成本高。另外,受反應平衡的限制,產物中會存在較多的低聚物,醇解催化劑易干擾產品品質,乙二醇在溫度較高時會發生較明顯的自聚而產生副產物二甘醇等。

3 我國廢舊再生循環技術

與歐美、日本等發達國家相比,目前我國廢舊紡織品回收再生及其產品開發技術起步較晚,在行業整體的技術先進性和成熟度方面和國外相比仍存在明顯差距。但自十二五以來,再生行業的創新研發積極性有了明顯提升,并切實結合我國實際情況進行了技術攻關,初步形成了一批代表性的特色產業化再生技術。目前我國聚酯再生技術可分為機械法、物理法、化學法和物理化學法。

3.1 機械、物理法

對廢舊紡織品直接開松利用的產能主要集中在早期的浙江溫嶺、蒼南一帶,由于技術升級換代,目前該技術僅用于棉制品及混紡制品。將廢料清洗烘干后直接熔融紡絲的物理法再生占比近95%,主要對聚酯瓶片料進行再生。浙江蒼南地區每年處理的紡織廢料達幾十萬噸,已成為全國聞名的廢舊紡織品回收利用基地。回收利用的再加工纖維被廣泛應用于家具裝飾、服裝、家紡、玩具和汽車工業等各個領域。

圖3 帝人公司EG 醇解-乙二醇醇解聯合甲醇酯交換組合工藝流程圖

圖4 物理化學法“立式降膜-臥式鼠籠”調質調粘裝置

3.2 化學法

我國在聚酯化學回收技術方面的研究主要集中在實驗室階段,研究熱點在醇解高效催化和醇解產物在多領域的應用。對于含雜較多的廢舊聚酯紡織品回收而言,化學法理論上占有絕對優勢,但因為成本過高,國內的產業化進程較慢。近年來,浙江佳人新材料有限公司對資源、技術進行了有效整合,改進了工藝,使得DMT 化學法再生聚酯纖維生產成本大幅降低,在持續穩定生產的基礎上產能將從目前的2.5 萬噸擴大到16 萬噸。此外,浙江綠宇環保有限公司在2014年建成了國際首套10 萬噸級的低成本BHET法廢舊紡織品化學再生生產線并開工運行,該生產線不同于帝人的DMT 法,并不對解聚產物中添加劑、染料等進行分離,而是通過采用粉體在線添加技術對解聚液進行配色,降低生產成本的同時也最大化利用廢舊紡織品中的染料,雖然在色澤方面無法和日本帝人公司的產品相比,但其它性能能夠較好地滿足應用要求。這一低成本化學法的開發也有力推動了我國聚酯再生產業化技術的發展進程。

3.3 物理化學法

物理化學法是針對物理法本身局限性的改進升級,通過將回收的聚酯廢料熔融后,進行液相或者固相增粘,這種方法以物理法為主,輔以化學法提高分子量,降低雜質含量。在生產成本增加不大的情況下,有效提升再生制品的品質并實現差別化再生。寧波大發化纖有限公司、優彩環保資源科技股份有限公司自主開發的“微醇解-脫揮-聚合”聚酯再生技術[5,6]是目前我國物理化學法產業化的代表性技術,如圖4所示。該技術先通過解聚使聚酯熔體的粘度降低,使熔體中的雜質能夠由過濾及脫揮有效去除,同時均化聚酯分子量,從而獲得雜質含量較低的低粘熔體,之后再通過縮聚可獲得較好的增粘效果,該技術實現再生熔體穩定增粘至0.63dL·g-1以上,粘度波動減小至±0.01 dL·g-1。

4 總結與展望

機械法及物理法具有工藝流程短、效率高、成本低、適用性廣等優勢,是目前廢舊紡織品再生的主導技術。但此類方法目前仍存在諸多問題需要解決,如產品品質價值低、穩定性差。同時由于技術門檻低,低端產能相對過剩,生產技術水平參差不齊也直接制約了再生產品的應用。化學法再生是將高分子解聚成小分子、經提純后再重新聚合實現再生,產品質量幾乎可以達到原生水平,該技術適應性廣,可實現對多種廢舊化纖紡織品的再生綜合利用,但目前較為突出的問題是成本過高,產業化推廣受阻。物理化學法再生是針對物理法本身局限性的改進升級,以物理法為主,輔以化學法提高分子量,降低雜質含量。這種方法在目前比較適合中國聚酯再生產業化發展,它在生產成本增加不大的情況下,有效提升再生制品的品質并實現差別化再生,對于提升再生制品品質及利用率具有重要意義。

另外,綜觀發達國家與我國的再生與循環經濟發展模式,今后再生聚酯纖維發展強調以資源的高效和循環利用為核心,以減量化、再利用、資源化為原則,以低投入、低消耗、低排放、高效益為特征;強調根據再生聚酯原料含雜特征,結合服裝、土工、汽車、家紡等領域應用要求,設計調質調粘調色、醇解脫色、共聚改性等柔性化再生工藝,實現全流程的控制,規范纖維及紡織制品標準,保證制品的高效再生與循環使用,促進再生聚酯產業向規模化、自動化、連續化、清潔化、集成化方向發展。同時,聯合品牌企業,加強理念宣傳與推廣,促進產業健康發展。