提升管反應器不同噴嘴角度的氣固流動特性研究

王勝勝,劉丙超,祝曉琳,李春義

(中國石油大學(華東)重質油國家重點實驗室,山東 青島 266580)

作為一種高效、無氣泡氣固接觸技術,循環流態化是當代流化床反應器研究中最活躍的領域之一。循環流化床具有氣固通量高、可連續操作、傳質傳熱速率快、生產能力大等諸多優勢[1],已被廣泛應用于石油、能源、化工、冶金、環保等眾多工業領域的氣固相加工過程中[2-3]。研究[4-5]發現,在傳統循環流化床提升管中不均勻的環核流動結構導致了氣固兩相的分離、接觸效率的下降,影響目的產品的分布。傳統循環流化床內氣體優先通過提升管中心區域,而大部分的顆粒聚集在邊壁附近,并發生下滑返混的現象,這種氣固流動不均勻性是其流動的自然屬性,然而這種不均勻性往往不是實際反應過程所需要的。傳統循環流化床內由絮狀物組成的非均勻微觀結構對氣固之間的質量轉移有明顯的影響[6-7],另外,低固相濃度進一步限制了循環流化床在要求高固氣比和高氣固相接觸的工業過程中的應用。

提升管反應器是催化裂化(FCC)裝置提供氣固相混合并發生反應的場所[8-9],進料混合段為原料油與催化劑的初始接觸區,該區域內二者的混合與接觸狀況將會直接影響到整個裂化反應進程。提升管反應器的進料噴嘴附近不但是氣固反應的發生區域,而且噴嘴進氣還可提供氣力輸送所需能量。因此,提升管進料混合段內氣固兩相的流動與混合行為的研究備受關注。近年來,不斷涌現出各種新型高效霧化噴嘴的結構,如斜向下型噴嘴、水平方向型噴嘴及旋流型噴嘴結構。

本研究著重對提升管反應器的噴嘴與提升管不同角度結構進行對比研究,通過宏觀流動行為以及微觀流動結構來考察不同噴嘴角度的區別,對比研究噴嘴角度不同時傳統等徑提升管和變徑提升管中的氣固兩相流動情況,以期尋找最佳噴嘴角度,為工程放大提供基礎數據。

1 實 驗

1.1 試驗儀器

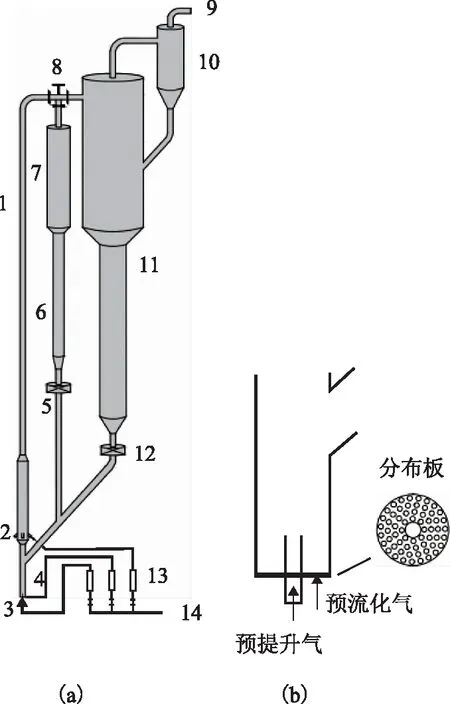

試驗在由有機玻璃管制成的循環流化床反應裝置上進行,裝置示意如圖1(a)所示。整套裝置包括提升管(總高度為12 m)、儲料筒(料位高度為4.5 m)、氣固分離裝置、測量筒、氣體分布板以及相應的閥門部件,主要部件尺寸如表1所示。圖1(b)為預提升段的結構示意,該部分的功能包括預提升和預流化。預提升氣經底部主管進入提升管內為顆粒輸送提供動力,預流化氣經氣體分布板上部的預流化區域對顆粒進行重新分散,使顆粒在提升管內分布更加均勻。在試驗過程中,儲料筒中的固體顆粒通過下料斜管由重力作用進入提升管底部,然后由預提升氣體和噴嘴進料氣體攜帶至提升管頂部。在顆粒到達提升管的頂部出口后,通過旋風分離器使氣固體分離,固體顆粒返回至儲料筒,同時氣體攜帶的細小顆粒進入布袋除塵器并被收集,完成整個循環流動。

圖1 循環流化床反應裝置示意1—提升管反應器;2—進氣噴嘴;3—預提升氣;4—預流化氣;5—下料閥門;6—測量筒;7—沉降器;8—三通閥;9—布袋除塵器;10—旋風分離器;11—儲料筒;12—下料閥門;13—流量計;14—鼓風機

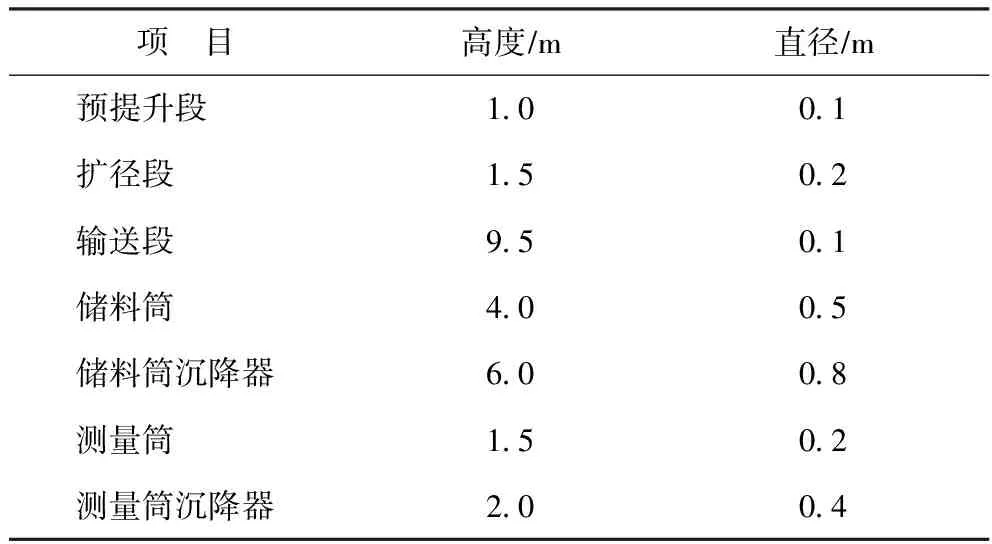

項 目高度∕m直徑∕m預提升段1.00.1擴徑段1.50.2輸送段9.50.1儲料筒4.00.5儲料筒沉降器6.00.8測量筒1.50.2測量筒沉降器2.00.4

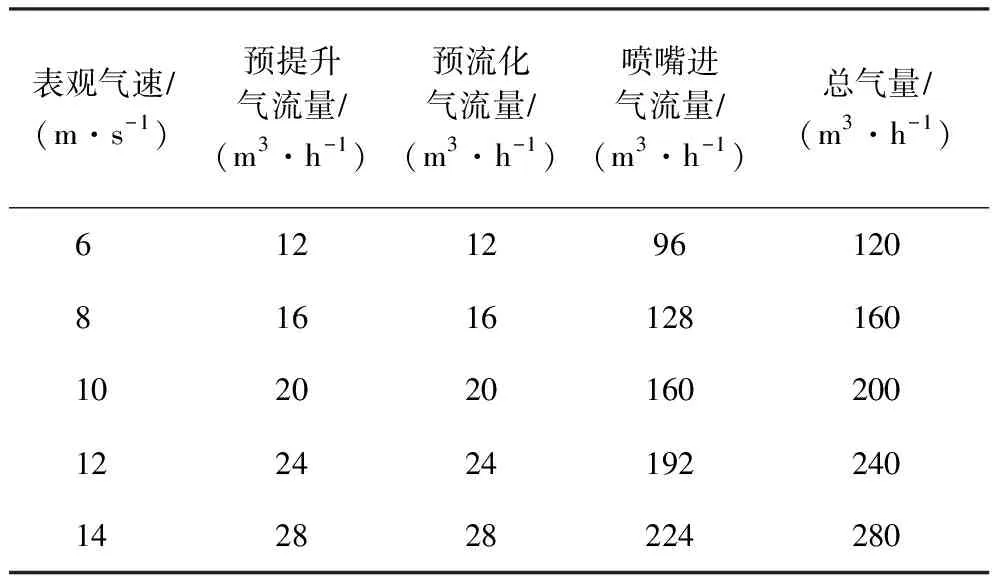

循環流化床提升管反應器可分為3個不同的部分[10]:①預提升段,固體顆粒的入口且配有氣體分布板;②擴徑段,裝有4個直噴噴嘴;③輸送段,整個高度的直徑保持一致。裝置采用多層進氣的方式,各層的進氣流量見表2。由表2可以看出,在一定的表觀氣速下,根據對應的總氣量對各層流量進行分配,3個位置的進氣量之比為1∶1∶8。在調節表觀氣速時,該比例不變。此進氣模式一方面可以保證較大的顆粒循環速率,提高固體顆粒和油氣的比例;另一方面通過分層進氣抑制了環核流動結構的發展,改善了顆粒濃度的軸向、徑向分布狀況,從而能夠強化氣固接觸效果。為探究提升管類型以及噴嘴角度對固體顆粒濃度分布的影響,考察了3種不同結構下的氣固流動特性。3種不同結構分別為等徑45°、擴徑45°和擴徑60°。其中,等徑45°代表噴嘴與傳統等徑提升管的軸向夾角為45°角,擴徑45°與擴徑60°分別代表噴嘴與擴徑提升管的軸向夾角為45°角和60°角。

表2 各層進氣流量

1.2 流化介質及顆粒

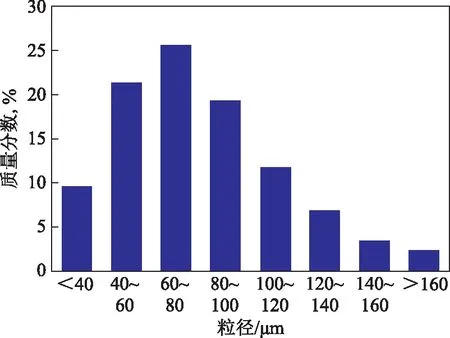

使用FCC催化劑作為循環流化床中的流化顆粒,其顆粒密度為1 498 kg/m3,松散顆粒堆積密度為900 kg/m3。使用BT-9300ST型激光粒度分布儀測得催化劑的粒徑分布如圖2所示,其平均粒徑為76 μm。流化介質為常溫空氣,壓力為0.08 MPa,表觀氣速Ug由轉子流量計測量。

圖2 固體催化劑的粒徑分布

1.3 測量和計算方法

顆粒循環速率Gs通過切換法進行測量,即在提升管流動穩定操作的情況下切換其頂部的三通換向閥使催化劑顆粒流至測量筒,記錄一定時間內(15 s左右)測量筒內催化劑的體積,并計算出Gs。

顆粒濃度通過中國科學院過程工程研究所研制的PV6D型顆粒濃度測量儀進行測定[11],其工作原理為由探針發射出來的紅外光照射在顆粒群上,反射光通過光纖傳送至光電倍增管轉換為電壓信號,然后通過電壓信號U計算局部顆粒濃度εs:

εs=0.029 4 e0.683 U-0.017 2

(1)

在提升管軸向上設置多個測量點,其中預提升段2個測量點,高度H分別為0.55 m和0.75 m;擴徑段6個測量點,高度分別為1.35,1.55,1.78,1.98,2.19,2.40 m;輸送段5個測量點,高度分別為3.22,4.50,5.50,6.50,7.50 m。另外,采用等面積法在提升管橫截面上沿徑向設置11個測量點,無因次半徑rR(從中心到邊壁的相對徑向位置與提升管半徑的比值)分別為0,0.16,0.38,0.50,0.59,0.67,0.74,0.81,0.87,0.92 ,0.98。為保證測定結果的準確性,采樣時間為16 s,且連續測量2次。

2 結果與討論

2.1 宏觀流動結構

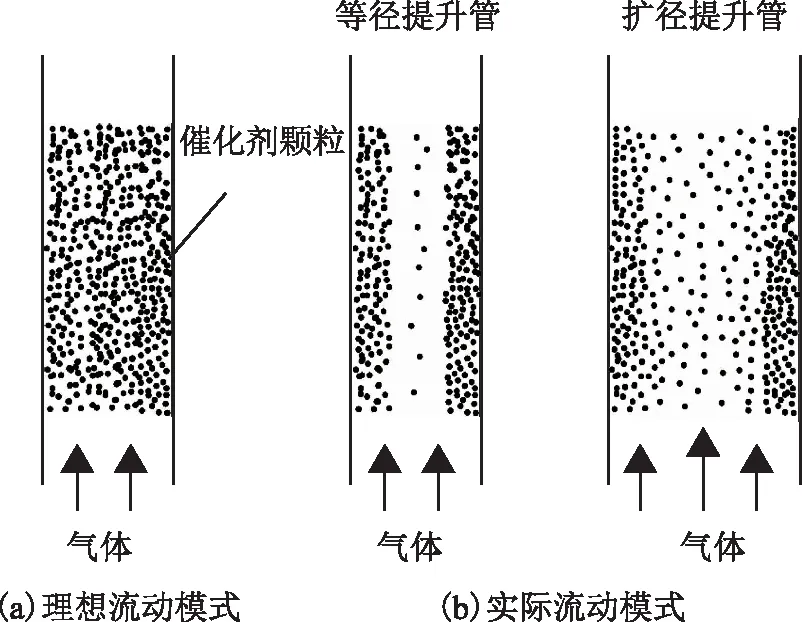

2.1.1 氣固流動特性循環流化床提升反應器中整體流動結構特征如圖3所示。從圖3(a)可以看出,理想流動模式為平推流,即顆粒濃度在軸向和徑向分布均勻,無明顯的環核流動結構。但是在實際情況中往往并非如此[如圖3(b)所示]。在傳統等徑提升管中,氣體傾向于從中心區域通過,而顆粒聚集在邊壁區域,造成徑向上的不均勻分布,顆粒濃度梯度較大,從而降低了氣固兩相的混合與接觸。在變徑提升管的擴徑段內,這種情況得到了明顯的改善,但是距離平推流還有很大的差距。相比于等徑提升管而言,擴徑提升管中的徑向上顆粒濃度分布趨于均勻,顆粒濃度梯度減小,氣固波動更加劇烈,使得氣固兩相的混合接觸得到了改善。

圖3 催化劑顆粒流動模式

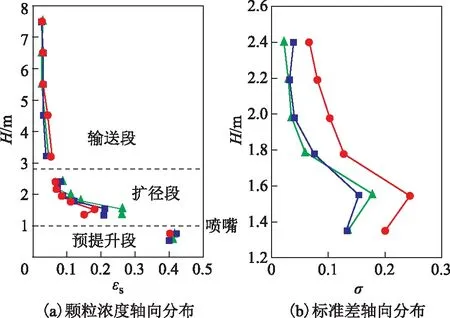

圖4 等徑和變徑提升管內顆粒濃度和標準差的軸向分布●—等徑45°; ■—擴徑45°; ▲—擴徑60°

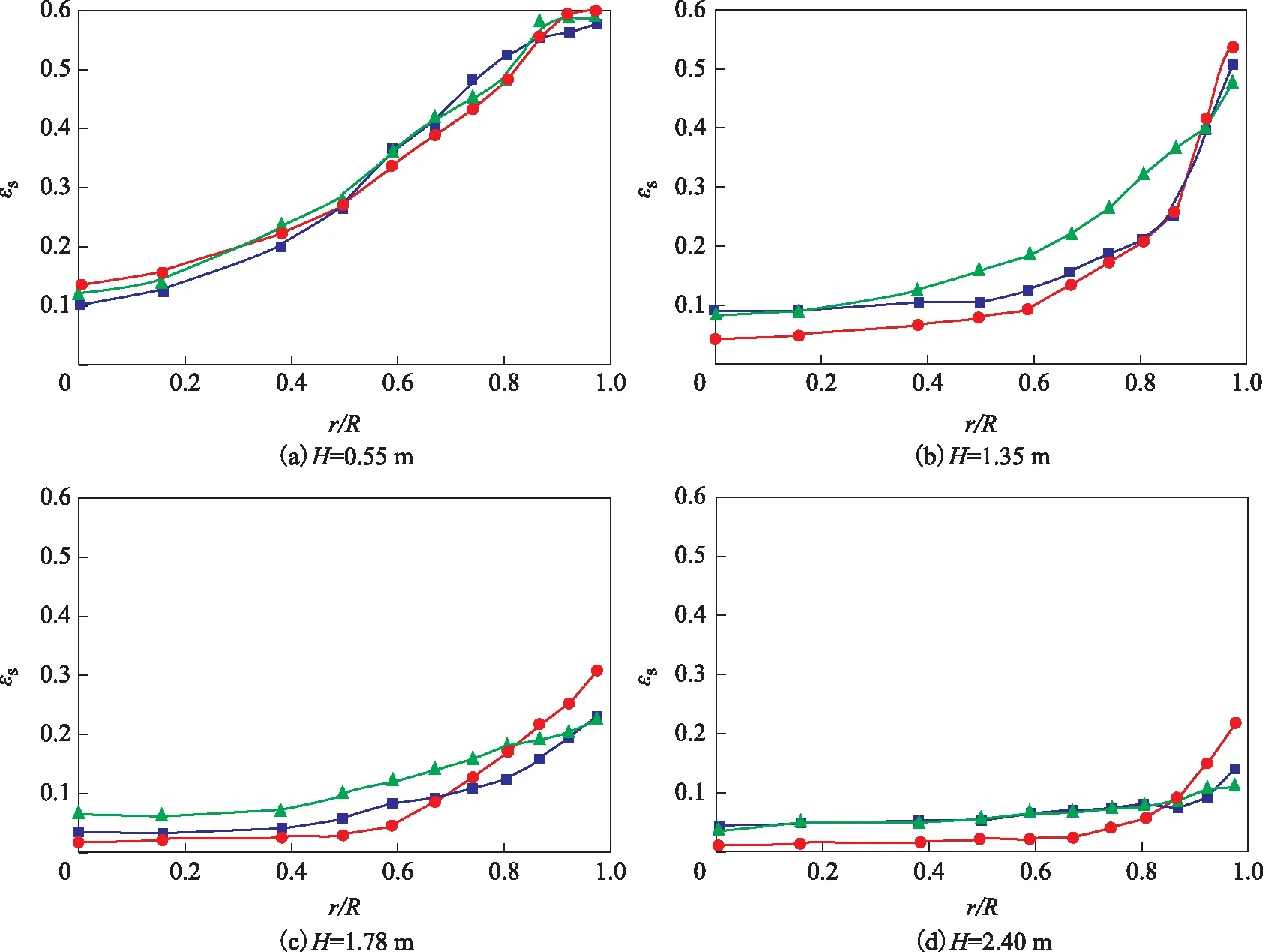

2.1.3 顆粒濃度徑向分布在Ug為12 ms、Gs為300 kg(m2·s)的條件下,等徑和變徑提升管內不同噴嘴角度對εs徑向分布的影響如圖5所示。由圖5可知,3種不同的噴嘴結構在整個提升管內均呈現中間稀、邊壁濃的“環-核”流動結構。這主要是氣體傾向于從提升管的中心通過,使得顆粒聚集在邊壁區域,在徑向上的顆粒濃度梯度加大,造成徑向分布不均勻性增加。如圖5(a)所示,在預提升段,由于主管進氣垂直向上,導致中心和邊壁處的顆粒濃度分布差距較大,徑向不均勻指數也大大增加[14]。但是3種噴嘴結構在預提升段并無明顯差別,這也印證了顆粒濃度在預提升段內的軸向分布情況。如圖5(b,c,d)所示,3種結構在擴徑段內的徑向分布差距明顯,相比于傳統等徑提升管而言,變徑提升管內的顆粒濃度增大,且顆粒濃度梯度降低,符合上述截面平均標準差分布情況。同時,這也預示著在徑向上顆粒濃度分布更加均勻,有利于氣固兩相間的混合與接觸,提高接觸效率。在噴嘴的附近區域,由于高速射流作用導致該區域的顆粒濃度分布相對較為混亂,使得顆粒聚集在邊壁區,顆粒濃度梯度因此較大。但是在擴徑段的中部以及上部,顆粒平穩發展,顆粒濃度分布的不均勻性現象得到了改善。在變徑提升管內,隨著噴嘴角度的增大,氣體在擴徑段整個截面上的擴散速度大大增加,徑向分布趨于均勻,加強了氣固兩相的接觸。

圖5 等徑和變徑提升管內顆粒濃度的徑向分布●—等徑45°; ■—擴徑45°; ▲—擴徑60°

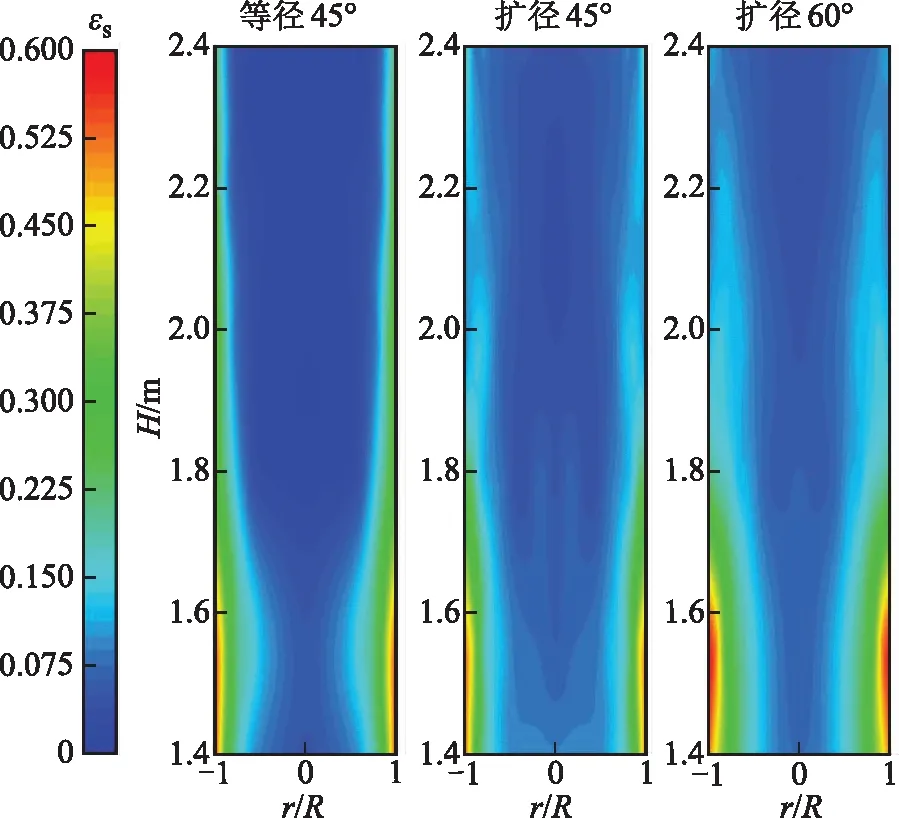

2.1.4 顆粒濃度整體分布通過繪制顆粒濃度的分布云圖,可以更加形象地反映不同噴嘴結構下顆粒濃度的軸徑向分布。在Ug為12 ms、Gs為300 kg(m2·s)的條件下,3種不同噴嘴結構下的顆粒濃度分布云如圖6所示。由圖6可知,無論是在變徑提升管的擴徑段,還是在相同高度的等徑提升管中,顆粒都在底部的邊壁區域聚集。雖然顆粒在進入擴徑段后傾向于保持原有的運動方向和邊壁分離,但是在經過噴嘴之后所有的運動方向受到了嚴重的干擾,使得顆粒隨著氣體向邊壁處運動,造成在噴嘴上方區域的一個短暫聚集,顆粒濃度徑向分布不均勻,且顆粒濃度梯度加大。相比于傳統等徑提升管而言,在變徑提升管擴徑段的中上部,顆粒的徑向分布趨于均勻,抑制了傳統等徑提升管中的“環-核”流動結構,顆粒濃度梯度大大減小,并且改善了床層顆粒濃度偏低的狀況,劑油比增大,將有助于氣固兩相間的混合與接觸。

圖6 顆粒濃度分布云

在對比研究噴嘴與變徑提升管豎直方向上的不同夾角時發現,夾角為60°時的床層顆粒濃度要比45°時的略微增大,且在變徑提升管的中上部徑向分布更加均勻。這是由于隨著噴嘴夾角的增大,氣體攜帶顆粒向上運動的豎直方向上的分力逐漸減小,顆粒曳力降低,而在水平方向的分力增大,顆粒在邊壁區域的聚集加劇,使得顆粒在噴嘴上方區域的床層顆粒濃度增大。從整體上看,變徑提升管擴徑段內的軸向、徑向分布趨于均勻,在擴徑段的中上部位置逐漸向平推流模式靠攏,但是距離平推流還有很大的差距。

2.2 微觀流動行為

2.2.1 瞬時顆粒濃度信號在Ug為8 ms、Gs為200 kg(m2·s)的條件下,記錄了一定時間(t)內不同噴嘴結構的相同軸向位置(H=1.78 m)處的瞬時顆粒濃度信號,結果如圖7所示。從圖7可以看出,與等徑提升管相比,兩種擴徑噴嘴結構的瞬時顆粒濃度信號明顯升高,且波動的更加劇烈,尤其是中心區,這反映出在提升管內存在兩種不同的氣固流型。

圖7 不同噴嘴結構的瞬時顆粒濃度信號對比

在等徑提升管中部的中心區域(rR=0)和過渡區域(rR=0.67)位置,雖然由于絮狀物的聚集導致部分高顆粒濃度峰,但是較為稀少,且顆粒濃度的整體水平要比變徑提升管低。意味著在該區域內的氣固流動模式中氣相占據主導地位,使得顆粒聚集在邊壁區域,絮狀物增多,且瞬時信號的波動頻率降低。由此可知,在傳統等徑提升管內氣體傾向于從中心區域通過,而顆粒則往邊壁處移動聚集,這種不均勻的環-核流動結構導致氣體的偏流,從而限制了顆粒與氣體之間的混合與接觸。

在變徑提升管內氣固兩相的接觸狀況較等徑提升管得到了很大的改善,其中心和過渡區域波動更加劇烈,且顆粒濃度提高。另外,隨著噴嘴角度的增大,在中心區域顆粒濃度繼續增大,這是由于氣體射流的方向越趨于水平方向,顆粒在徑向上的擴散越快、越均勻。這種類似湍動流態化的氣固波動,有利于氣固兩相間的混合接觸,強化相間的傳質傳熱過程。

2.2.2 概率密度分析瞬時顆粒濃度信號包含了大量氣固流動信息,接下來將對瞬時信號進行統計學分析,以進一步挖掘這部分信息。概率密度分析是一種研究相結構和相間接觸的有效統計學方法,可以從概率密度分布圖中直觀地了解氣固相的分離與混合。為進一步研究顆粒相在提升管內的分布情況,在Ug為8 ms、Gs為200 kg(m2·s)的條件下,考察不同噴嘴結構在H為1.78 m處的不同徑向區域的概率密度分布情況,結果如圖8所示。低顆粒濃度峰代表著稀相,顆粒主要以分散相的形式存在;高顆粒濃度峰代表著濃相,顆粒以顆粒簇等形式存在[15]。

由圖8可知,相比于變徑提升管,在整個界面上等徑提升管概率密度曲線的峰高都較高,且偏窄,說明氣相或者固相占據主導地位的情況嚴重,氣固兩相發生偏離。在中心區和過渡區氣相主要為連續相的存在形式,而在邊壁區域,顆粒聚集成團形成顆粒簇,從而使得顆粒在軸徑向上的分布不均勻,這與上述討論結果一致。在變徑提升管內,中心區和過渡區的曲線峰高降低,且變寬。這說明氣固流動由氣體所構成的稀相所主導的情況得以改善,雖然氣體依舊為連續相,但是在此區域內顆粒濃度逐漸增加,抑制了“中間稀,邊壁濃”的環-核流動結構。在邊壁區,等徑提升管中出現一個高濃度峰,證明顆粒聚集在邊壁區域,形成顆粒簇,造成徑向上顆粒濃度梯度較大。但是在變徑提升管中,無論是45°夾角還是60°夾角的噴嘴結構均出現雙峰的效果,意味著在邊壁處稀相和濃相共存,氣體在徑向上的擴散效果大幅度提高,改善了等徑提升管中軸徑向的不均勻流動情況。

圖8 不同噴嘴結構的概率密度分布—等徑45°; —擴徑45°; —擴徑60°

3 結 論

(1)提升管反應器的3種不同的噴嘴結構在軸向上均呈現“上稀下濃”的L型分布,密相區域聚集在噴嘴以下位置。在提升管的預提升段和輸送段三者并無明顯差別,但在噴嘴的上方區域流動行為受氣體作用明顯,差別較大,擴徑噴嘴結構床層的顆粒濃度明顯比等徑提升管高,且噴嘴與提升管夾角為60°時,其床層顆粒濃度最高。

(2)顆粒濃度在徑向上主要呈現“中間稀,邊壁濃”的環-核流動結構,相比于等徑提升管而言,兩種擴徑噴嘴結構的徑向分布皆比較均勻,且顆粒濃度梯度降低,抑制了氣體的偏流和催化劑在邊壁區域的聚集。隨著噴嘴角度的增大,顆粒在徑向上的擴散速度增加,徑向分布更加均勻,強化了顆粒與氣體的混合與接觸,有利于提高氣固接觸效率。

(3)通過瞬時顆粒濃度信號和概率密度分析,在等徑提升管內氣體傾向于從中心通過,氣相為連續相占據主導地位,顆粒聚集在邊壁區域形成顆粒簇。而在兩種擴徑噴嘴結構中,氣固兩相波動劇烈,且稀相和濃相共存,氣體在徑向上的擴散增強,改善了等徑提升管中軸徑向的不均勻流動情況。