空分裝置工藝路線選擇及設(shè)備選型

李 耀

(天津大沽化工股份有限公司,天津300455)

隨著化工行業(yè)安全發(fā)展規(guī)劃的逐步確定,化工集中區(qū)域或化工園區(qū)產(chǎn)業(yè)定位進(jìn)一步明確,某化工企業(yè)響應(yīng)國(guó)家政策安排,在新確定的石化產(chǎn)業(yè)聚集區(qū)實(shí)施新項(xiàng)目建設(shè),實(shí)現(xiàn)與原有廠區(qū)的資源互補(bǔ)及互動(dòng),達(dá)到提升競(jìng)爭(zhēng)力、提高產(chǎn)值的目的。

新項(xiàng)目將形成以甲醇制烯烴(MTO)裝置作為龍頭的化工產(chǎn)業(yè)鏈,配套乙、丙烯下游產(chǎn)品,乙烯下游規(guī)劃建設(shè)氯堿一體化裝置,配套建設(shè)雙氧水裝置,主要產(chǎn)品為燒堿、聚氯乙烯、雙氧水;丙烯下游規(guī)劃建設(shè)PO/SM 聯(lián)產(chǎn)裝置,配套建設(shè)聚丙烯裝置,主要產(chǎn)品為環(huán)氧丙烷、苯乙烯、聚丙烯。

作為上述各生產(chǎn)裝置的配套項(xiàng)目,該項(xiàng)目規(guī)劃建設(shè)空分裝置1 套,以空氣為原料,為生產(chǎn)裝置提供工藝所使用的氧氣、氮?dú)狻D壳案餮b置氧氣需求量為10 000 m3/h,氧氣用戶壓力≥1.1 MPa;氮?dú)庑枨罅繛?0 000 m3/h,氮?dú)庥脩魤毫Α?.6 MPa。

1 空分裝置工藝路線選擇

1.1 空分工藝比較

空分氣體分離工藝主要有深冷分離、變壓吸附、膜分離等工藝,化工企業(yè)一般對(duì)氣體(氧氣、氮?dú)猓┘兌取⒂昧恳筝^高,空分裝置宜采用深冷分離工藝路線。

深冷分離基本原理:空氣經(jīng)壓縮、冷卻、凈化后,在利用熱交換把空氣液化為液空;根據(jù)液氧和液氮的沸點(diǎn)不同,對(duì)液空進(jìn)行精餾,氧(重組分)在精餾塔底部富集,氮(輕組分)在精餾塔頂部富集,在精餾塔底、頂部分別獲得高純度的氧氣與氮?dú)狻?/p>

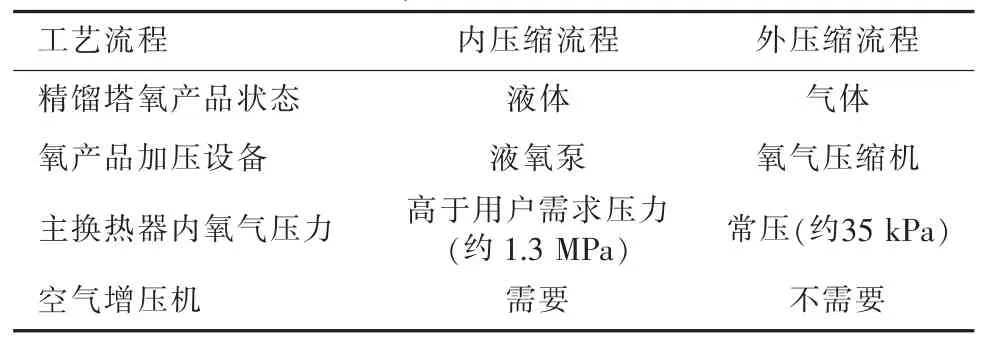

目前空分裝置深冷工藝主要分為內(nèi)壓縮流程及外壓縮流程:外壓縮流程是空分設(shè)備生產(chǎn)低壓氧氣,然后經(jīng)氧氣壓縮機(jī)加壓至所需壓力供給用戶;內(nèi)壓縮流程取消氧壓機(jī),液氧在冷箱內(nèi)經(jīng)液氧泵加壓達(dá)到所需壓力供給用戶。2 種工藝主要的區(qū)別見表1。

表1 內(nèi)、外壓縮流程主要區(qū)別

1.2 空分工藝運(yùn)行比較

(1)主冷凝蒸發(fā)器中碳?xì)浠衔?/p>

空分設(shè)備長(zhǎng)時(shí)間運(yùn)行后,主冷凝蒸發(fā)器液氧中的碳?xì)浠衔飼?huì)有不同程度的濃縮、累積,對(duì)空分設(shè)備的安全運(yùn)行是一種潛在的威脅。為了防止碳?xì)浠衔锏姆e累,外壓縮流程采用連續(xù)排放1%的液氧來降低主冷凝蒸發(fā)器中的碳?xì)浠衔锏暮浚粌?nèi)壓縮流程氧氣產(chǎn)品為冷凝蒸發(fā)器中的液氧經(jīng)液氧泵加壓復(fù)熱后所得。本空分裝置建于化工企業(yè),大氣中VOC 含量較高,工藝上內(nèi)壓縮工藝流程可進(jìn)一步提供高空分設(shè)備運(yùn)行的安全性。

(2)氧氣壓縮機(jī)安全性

氧氣是一種助燃物質(zhì),壓力越高,溫度越高,爆炸危險(xiǎn)性就越大,因此在高溫、高壓下壓縮氧氣危險(xiǎn)性較大。內(nèi)壓縮流程是液氧泵提供壓力,加之低溫泵在低溫運(yùn)轉(zhuǎn),安全系數(shù)比外壓縮流程中氧氣壓縮機(jī)大大提高。

(3)液體產(chǎn)品率

空分裝置中液體產(chǎn)品(液氧、液氮)占產(chǎn)品的比例對(duì)能耗的影響較大。行業(yè)中認(rèn)為8%左右的比例是一個(gè)分界點(diǎn),低于8%一般采用外壓縮流程,若高于8%一般采用內(nèi)壓縮流程。

為提供MTO 裝置開車氮?dú)猓ㄐ枨罅繛?0 000 m3/h,需求時(shí)間36 h),該空分裝置擬配套建設(shè)1 臺(tái)3 000 m3液氮儲(chǔ)罐,宜選用液體產(chǎn)品比例較高的內(nèi)壓縮流程以補(bǔ)充液氮儲(chǔ)罐蒸發(fā)損失或緊急工況使用。

結(jié)論:該空分裝置宜選用內(nèi)壓縮工藝流程。

2 空分設(shè)備選型

空分內(nèi)壓縮流程中,氧氮產(chǎn)品采出比一般介于1∶1~1∶3,多數(shù)空分項(xiàng)目氧氮產(chǎn)品一般按1∶2 采出。本項(xiàng)目氧氮產(chǎn)品需求比達(dá)到1∶4,嚴(yán)重偏離正常空分裝置產(chǎn)品采出比例。

針對(duì)本項(xiàng)目用氣情況,國(guó)內(nèi)某空分設(shè)備制造商提出以下方案進(jìn)行比較(氧氮產(chǎn)品采出比均按1∶2.5計(jì))。

方案一:10 000 m3/h 內(nèi)壓縮空分裝置+15 000 Nm3/h 制氮設(shè)備;

方案二:16 000 m3/h 內(nèi)壓縮空分裝置;

方案三:40 000 m3/h 制氮設(shè)備,外掛10 000 m3/h氧塔。

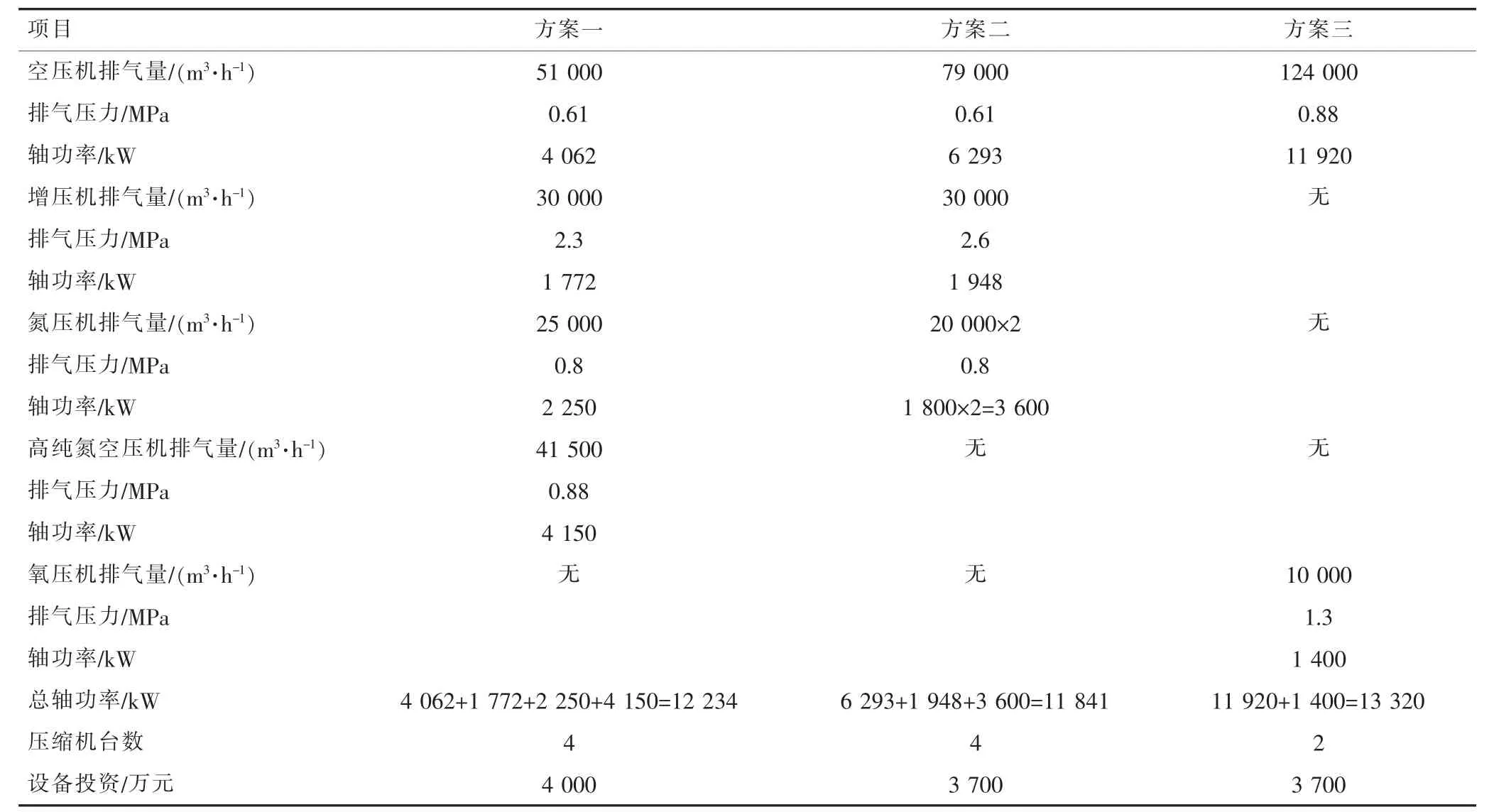

2.1 設(shè)備參數(shù)比較

針對(duì)上述提出不同空分設(shè)備的形式,該空分設(shè)備制造商對(duì)各方案中壓縮機(jī)主要參數(shù)及設(shè)備投資進(jìn)行了比較,見表2。

由表2 可知,針對(duì)本項(xiàng)目各生產(chǎn)裝置氣體需求(氧氣:10 000 m3/h,氮?dú)猓?0 000 m3/h),上述3 種方案均可滿足生產(chǎn)裝置工藝運(yùn)行。在空分裝置中,主要運(yùn)行成本為電耗,方案二壓縮機(jī)總軸功率優(yōu)于其他方案,并且設(shè)備投資也較為合理。

表2 方案壓縮機(jī)比較

2.2 設(shè)備操作性比較

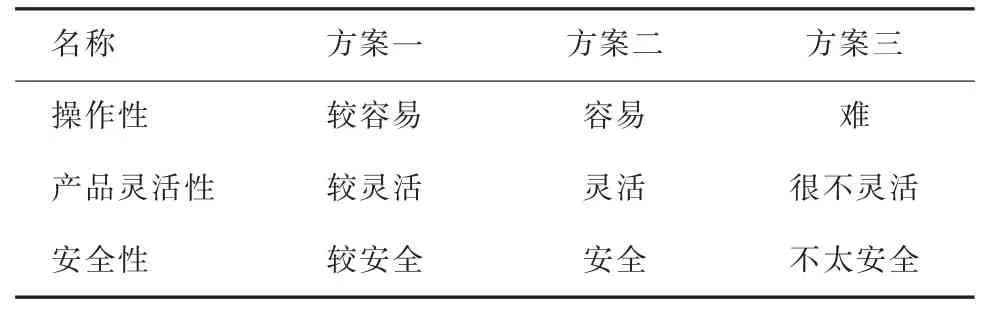

在化工企業(yè)中,生產(chǎn)工藝裝置平穩(wěn)、安全運(yùn)行為重中之重,該空分設(shè)備制造商對(duì)各方案中設(shè)備操作性進(jìn)行了比較,見表3。

表3 設(shè)備操作性比較

化工生產(chǎn)裝置工藝復(fù)雜,生產(chǎn)負(fù)荷調(diào)整,檢修、停車、開車相對(duì)頻繁,用氣波動(dòng)導(dǎo)致空分裝置負(fù)荷波動(dòng)。特別是生產(chǎn)裝置緊急停車,對(duì)氣體管網(wǎng)壓力沖擊很大,致使空分裝置需短時(shí)間內(nèi)調(diào)整負(fù)荷。

針對(duì)生產(chǎn)負(fù)荷波動(dòng)性的特點(diǎn),若氧氣用量不變、氮?dú)庥昧坎▌?dòng),方案一需調(diào)整制氮裝置負(fù)荷,方案三則較難調(diào)整制氮裝置運(yùn)行負(fù)荷; 若氮?dú)庥昧坎蛔儭⒀鯕庥昧坎▌?dòng),方案一需先調(diào)整內(nèi)壓縮空分裝置負(fù)荷, 同時(shí)根據(jù)氮?dú)猱a(chǎn)出相應(yīng)調(diào)整制氮裝置負(fù)荷,方案三亦較難調(diào)整制氮裝置運(yùn)行負(fù)荷;而上述2 種工況,方案二中內(nèi)壓縮空分裝置可改變上、下塔采出,靈活調(diào)整負(fù)荷,滿足生產(chǎn)裝置工藝使用。

3 結(jié)論

鑒于化工企業(yè)裝置安全運(yùn)行的考慮,本項(xiàng)目中空分裝置選用內(nèi)壓縮流程。為提高企業(yè)經(jīng)濟(jì)性,考慮前期投資及運(yùn)行成本,選用一套16 000 m3/h 等級(jí)內(nèi)壓縮流程的空分裝置滿足各工藝裝置氧氣、氮?dú)馐褂茫瑫r(shí)該空分裝置可滿足化工生產(chǎn)裝置負(fù)荷波動(dòng)和運(yùn)行隨時(shí)調(diào)整的特點(diǎn)。