汽車液壓制動系統需液量特性研究*

黃世健 周 維 陳禎福 裴曉飛 馮智勇

(武漢理工大學現代汽車零部件湖北省重點實驗室1) 武漢 430070)(武漢理工大學汽車零部件技術湖北省協同創新中心2) 武漢 430070)

0 引 言

制動系統需液量指的是汽車在常規制動過程中卡鉗內制動液達到一定壓力時,從制動主缸泵出的制動液體積,它直接影響汽車的制動效果,反映到整車的表現有制動反應時間、制動距離、踏板感覺等[1].需液量偏大會造成制動主缸施壓困難,踏板行程增加,鉗內活塞壓力不足,導致汽車制動力達不到標準;需液量偏小會使活塞回位量小,導致制動襯塊與制動盤分離不徹底,產生拖磨現象影響制動鉗壽命,還會造成踏板行程短,制動時踏板過硬,腳感差,對駕駛員的舒適度有較大影響.

目前關于制動系統需液量的研究還缺乏理論和仿真依據.陸洪明等[2]基于車輛液壓制動卡鉗需液量,通過大量數據采用數理統計分析方法,建立了需液量經驗公式模型.趙晨馨等[3]基于伺服控制技術設計了制動鉗需液量檢測系統,實現了制動鉗需液量的自動檢測.吳兆東等[4]基于AMESim對制動系統進行了建模仿真,并得到了卡鉗需液量的仿真曲線,但并未對需液量的影響因素開展進一步分析.王權等[5]則是對制動系統需液量進行建模仿真,分析了活塞直徑、硬管、軟管初始體積、制動液、軟管等效彈性模量等因素對需液量的影響,但只是通過搭建的模型對需液量影響因素進行仿真分析,沒有對其中的影響因素進行實驗驗證.

針對上述情況,本研究先基于AMESim搭建制動系統需液量模型,針對制動軟管長度的大小得到不同軟管長度對制動系統需液量的影響,再根據制動系統的結構原理搭建了液壓制動臺架,進行相關實驗來驗證仿真模型的準確性.通過仿真與實驗相結合的方式分析制動軟管對需液量的影響,從而為制動系統的研究設計提供有效參考.

1 液壓制動系統特性

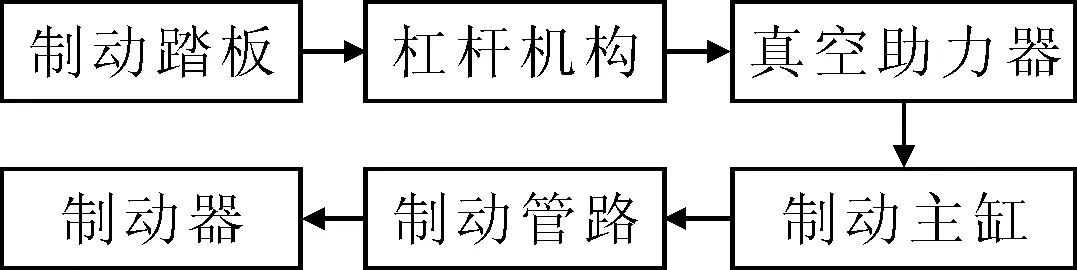

液壓制動系統結構見圖1,其中制動管路包括硬管與軟管兩部分,硬管占大部分,軟管連接著硬管與制動器.通常制動過程是:駕駛員踩下制動踏板,在克服踏板間隙后,在真空助力器的作用下,推動主缸活塞向前移動,將機械能轉化為液壓能,通過制動管路傳遞液壓,作用于輪缸活塞產生制動效果.

圖1 液壓制動系統

1.1 數學模型

在液壓制動系統中,卡鉗需液量、管路膨脹和制動液變形是需液量的主要影響因素.忽略制動硬管和制動主缸彈性變形,列出制動系統需液量的表達式為

V需液量=ΔV軟管+ΔV液體+ΔV

(1)

式中:V需液量為制動系統需液量;ΔV軟管為軟管膨脹體積變化量;ΔV液體為制動液變形量;ΔV為卡鉗需液量.

單輪缸制動卡鉗需液量主要由消除制動卡鉗活塞與制動盤間隙、克服制動盤剛度與輪缸活塞剛度的所需液量三部分組成,見式(2).在不同液壓力的作用下,輪缸活塞的移動共分成兩個階段,即消除間隙階段和制動器起作用階段.

ΔV=ΔV1+ΔV2+ΔV3

(2)

式中:ΔV1為克服間隙活塞移動產生的需液量;ΔV2為活塞移動制動盤變形產生的需液量;ΔV3為活塞彈性變形所需液量.

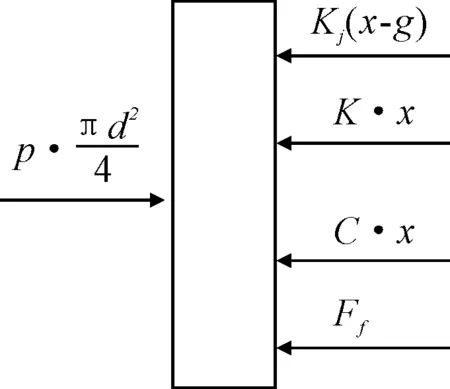

圖2為輪缸活塞消除間隙階段活塞受力分析簡圖,在制動液壓力作用下,活塞克服矩形圈彈性變形和運動摩擦阻力.令活塞位移為x,以向右為正方向,根據運動學平衡得

(3)

式中:p為制動液壓力;d為輪缸活塞直徑;K為矩形圈等效剛度;Ff為活塞運動摩擦阻力;C為活塞運動等效阻尼;m為活塞質量.

圖2 輪缸活塞消除間隙階段活塞受力分析圖

圖3為制動器起作用階段活塞受力分析簡圖,活塞在液壓力的作用下,壓緊制動盤,通過摩擦力的作用產生制動力矩.其力學平衡方程為

(4)

式中:Kj為制動盤與摩擦塊接觸等效剛度;g為活塞克服間隙的移動量.

圖3 制動器起作用階段活塞受力分析圖

由于矩形密封圈和摩擦阻力等對需液量的影響較小,可忽略不計[6-7].故克服間隙活塞移動產生的需液量可近似為

(5)

(6)

外力推動主缸活塞,通過壓縮制動液形成液體壓力將機械能轉化成液壓能.在液體壓縮過程中,因液體形變產生的所需液量為

(7)

式中:V1為制動硬管初始體積;V2為制動軟管初始體積;E液為制動液彈性模量.

制動軟管彈性模量較小,在液體壓力較大時,會因管路膨脹和制動液沿程壓力損失需要一定的制動液作為補充,沿程壓力損失見式(8),因管路膨脹產生的所需液量見式(9).

(8)

式中:Δp為管路沿程壓力損失;ε為阻力系數;L為管路長度;v為制動液在管路中的流速;Dp為管路內徑.

(9)

式中:Ep為軟管彈性模量.

由式(6)~(9)可得制動系統需液量的計算公式為

(10)

根據式(10)可知,制動系統需液量主要與管路壓力、制動軟管長度、制動軟管楊氏模量和輪缸直徑及制動盤摩擦片等效剛度等有關.

1.2 仿真模型

根據上述數學模型并利用AMESim搭建出制動系統需液量仿真模型,模型及相關參數見圖4和表1.

圖4 制動系統需液量仿真模型

參數數值主缸活塞直徑/mm22.22制動卡鉗活塞直徑/mm34活塞環等效剛度/(N·mm-1)2000制動盤與制動器間隙/mm0.48制動軟管長度/m1,1.5,2,2.5

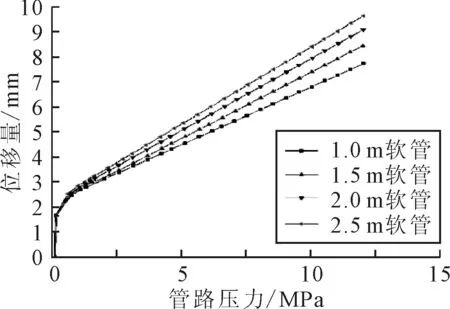

由模型可知,制動軟管對制動系統需液量的影響尤為重要,因而本次仿真主要研究了制動軟管長度對需液量的影響.制動系統需液量可以用制動液所需體積V隨卡鉗內壓力p變化的p-V曲線來表示,而制動液所需體積最直觀表現是制動過程中主缸活塞的位移量,因而,此次仿真得到的是不同長度制動軟管在制動時主缸活塞的位移與制動管路壓力之間的關系曲線,見圖5.

圖5 不同長度制動軟管仿真結果

2 試驗臺架搭建

本次的實驗臺架是根據制動系統的總體構造以及上述的仿真模型,對液壓制動系統進行簡化而搭建的,搭建的總體架構見圖6.

圖6 實驗臺架總體架構

試驗臺架總體架構分兩部分組成,一部分是硬件臺架,包括制動主缸、制動管路和制動器,省略了制動踏板,真空助力器等結構,直接對制動主缸施加推力,來模擬踩下踏板的過程,產生制動效果;另一部分是數據采集系統,利用USB6341數據采集卡對傳感器的數據進行采集,再基于LabView對數據進行實時顯示與保存,以便后續數據處理.

2.1 硬件臺架搭建

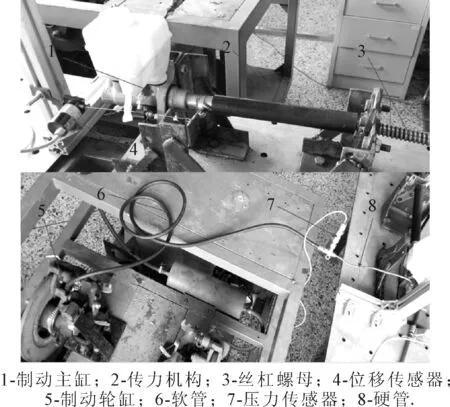

實驗硬件臺架主要包括制動主缸,制動管路與制動器三部分,其結構見圖7.

圖7 硬件臺架結構

踏板增力機構部分采用大螺距絲杠螺母(梯形牙)作為加力機構,在主缸活塞處連接有塑料推桿作為傳力結構,通過旋轉絲杠螺母推動主缸活塞,模擬踩下踏板實現踏板增力的過程[8-9].在主缸活塞處安裝有位移傳感器,以方便測得制動過程中活塞的位移量.制動管路則是采用了主缸+硬管+三通管+軟管+輪缸的方案[10].實驗工作過程是旋轉絲杠螺母推動主缸活塞,將機械能轉化為液壓能,通過制動管路傳遞液壓,作用于輪缸活塞產生制動效果.

2.2 數據采集系統

數據采集模塊是通過NI數據采集卡USB-6341采集位移傳感器與壓力傳感器的數據,然后通過LabView軟件搭建數據采集模塊,對實驗數據進行采集、保存,以便于后續的數據處理.

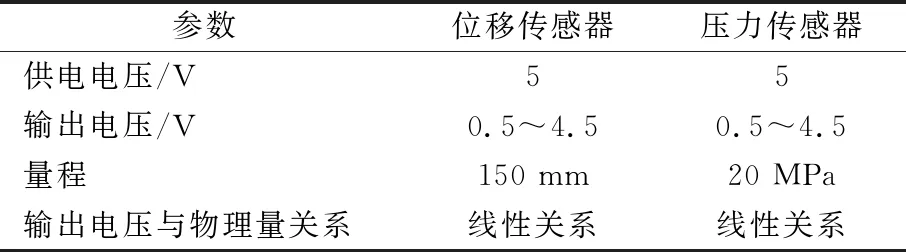

本次實驗用到的位移傳感器和壓力傳感器的相關數據見表2.

表2 傳感器相關數據

位移和壓力傳感器的數據采集是基于NI數據采集卡USB6341,其程序設計為一個整體函數,通過DAQmx函數配置數據采集任務.在數據采集中,首先將壓力傳感器和位移傳感器的信號線連在NI采集卡上,再在LabView軟件中編寫相關程序,對NI采集卡采集到的兩個傳感器的電壓信號進行采集和顯示,并分別對兩個電壓信號進行標定,轉換成壓力傳感器的壓力值和位移傳感器的位移量,最后對整個實驗的數據進行保存,以便于后期數據處理.具體程序見圖8.

圖8 數據采集和數據保存

3 實驗與仿真對比

本次實驗主要考慮的是制動軟管的長度對制動系統需液量的影響.實驗中測了長度分別為1,1.5,2和2.5 m的四根制動軟管管路壓力與主缸活塞位移量的關系曲線,并將實驗測得的數據與仿真數據作對比,結果見圖9.

圖9 軟管管路壓力-主缸活塞位移量

由圖9可知,四根軟管的實驗與仿真結果整體上是比較符合的.其中主缸活塞的位移量在管路壓力為零附近有一個突增的過程,這是主缸活塞在克服空行程的位移量,圖中實驗值與仿真結果存在一定差異是因為實驗中制動管路的初始壓力不為0,而仿真模型中初始壓力為0.在管路壓力達到9 MPa以上時,實驗的位移量要稍低于仿真值,這是由于在實驗過程中,當管路壓力達到較大值之后,會相應產生較大阻力阻礙主缸活塞繼續往前推進,同時在這個時候,旋轉絲杠螺母需要很大的力,人工操作下會存在一定的誤差,導致實際的位移量會偏小.如果采用制動泵作為加載驅動單元,最后得到的結果將會更加準確.

由實驗結果可知,在管路壓力達到12 MPa時,四根制動軟管的主缸活塞位移量從小到大依次在7.6,8.3,8.8和9.3 mm.隨著制動軟管長度的增長,要達到相同的制動管路壓力,主缸活塞的位移量也隨之增大,需液量也隨之增加.在實際的制動過程中,為了獲得足夠制動效能所要求的制動液壓,制動軟管過長會導致駕駛員需要進行較大的制動踏板位移,導致制動執行延遲,這在緊急情況下的制動是十分危險的,因此,車輛在使用制動軟管等管路時,應盡量減小制動軟管長度,避免駕駛員的大幅度踩踏制動踏板,提高駕駛安全性,同時也要避免制動軟管過短.軟管過短,制動系統需液量較小,會導致制動襯塊與制動盤分離不徹底,影響制動鉗壽命,同時踏板行程小,影響駕駛員駕駛時的舒適度.

4 結 束 語

文中通過對制動系統需液量的理論分析,基于AMESim搭建仿真模型,并結合實驗的方式分析了不同長度制動軟管對需液量的影響,從結果得出制動軟管越長,制動系統需液量越大.制動軟管過長,制動系統需液量大,在制動過程中駕駛員踩制動踏板的位移量會增大,制動延遲,制動距離增長;而制動管路過短,制動系統需液量小,會造成踏板行程短,制動時踏板過硬,腳感差,對駕駛員的舒適度有較大影響.