基于流程管理的車輛單品不良處理流程優化研究

趙宏鵬,邱 岳

(天津一汽豐田汽車有限公司生產管理部 天津 300462)

1 流程管理的概況

人們對流程往往理解為按照既定的步驟完成一項工作的行為過程,但實際上流程的內涵要更復雜、更系統。本文通過梳理流程和流程管理的定義、流程六要素、流程管理PDCA循環,闡述流程管理的優化途徑和方向。

1.1 流程和流程管理概述

流程是為了完成某一目標而進行的一系列邏輯相關的活動,一般是指重復進行的活動,接受各種投入要素,通過流程的各項活動產生所期望的結果。重復性是流程的重要屬性,只有當一系列活動會重復發生時,才有制定流程的意義。

流程管理是對流程進行科學管理,對流程進行描述、設計、運營及持續改進其績效,以更好地實現流程的目的。流程管理的目標是使流程制定規范化、流程實施透明化、流程優化常態化,是消除各種浪費的重要手段,對提高運營效率、降低運營成本、提高客戶滿意度等方面有重要的意義。

1.2 流程的六要素

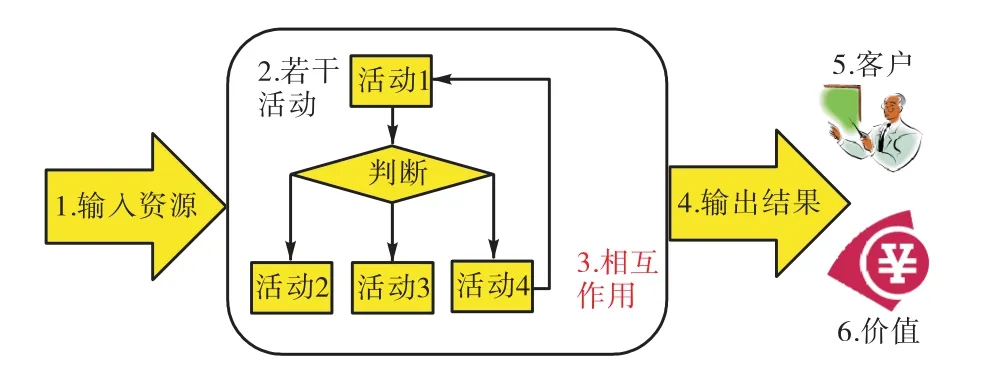

流程由輸入、輸出、活動、相互作用、客戶、價值這6個要素組成,流程可以理解為通過一組存在相互關系的若干活動,將輸入資源轉化成為對客戶有價值的輸出結果的過程,如圖1所示。

圖1 流程六要素關系圖Fig.1 Process six elements diagram

①輸入資源是運作流程所必須的資源,不僅包括傳統的人、財、物,還包括信息、關系、計劃等。

②若干活動是流程運作的各個環節。

③相互作用是環節之間的相互關系,把整個流程從頭到尾串聯起來。

④輸出結果是流程運作的結果,承載著流程的價值。

⑤客戶是流程服務的對象,可以是具體的個人或組織,也可以是更大流程中的下一個環節。

⑥價值是流程運作給客戶帶來的好處和創造的價值。

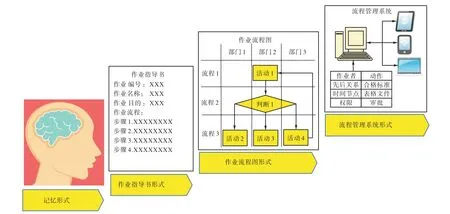

1.3 作業流程的形式

作業流程的形式是隨著作業的復雜化而變化的,總體來說有記憶、作業順序書、作業流程圖、流程管理系統這4種形式,如圖2所示。

圖2 作業流程的4種形式Fig.2 Four forms of work flow

①記憶形式:對于非常簡單的作業,作業流程在作業員的大腦中,并通過言傳身教傳輸給其他人,由于作業流程完全由作業員掌握,關鍵作業員的離職可能會直接導致作業流程的失傳,影響作業的開展。

②作業指導書形式:對于非跨部門的普通作業,一般以標準作業順序指導書形式保存和傳遞,既可以保證作業流程傳遞的穩定和高效,降低了人員流動對經營的影響,也有利于通過流程分析和持續改善,逐步提高流程效率。

③作業流程圖形式:對于跨部門的復雜作業,一般用作業流程圖的形式保存和傳遞,通過對整個作業流程的各個環節由誰來做、什么時候做、怎么做、做到什么程度等問題的明確,保證整個作業流程按時保質完成,避免部門間聯協作業的困難。

④流程管理系統形式:當作業流程數量足夠大或業務過于復雜時,就需要引入流程管理系統,將公司內所有作業流程(包括作業者、先后關系、時間節點、動作、合格標準、文件等)內置于流程管理系統中,流程中不同環節的作業者從系統終端畫面接收業務指示并上傳作業結果,業務發起者或管理者通過系統管理畫面進行流程進度管理,最終實現流程管理的目視化和自動化,同時可以對作業流程的實施過程和結果進行統計和分析,明確流程改善的方向。

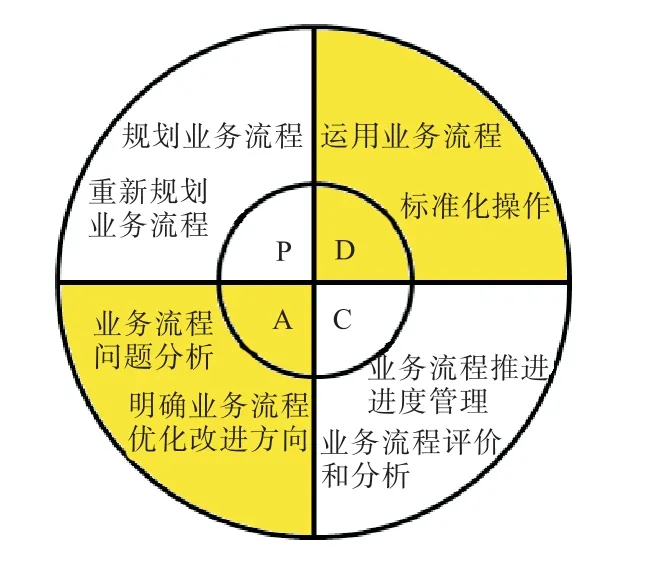

1.4 流程管理PDCA循環

某一個確定目標的作業流程并非一成不變,而是在實施的過程中不斷完善,筆者引用質量管理學中PDCA循環(也稱戴明環)的概念,將流程管理優化的過程分解為4步循環,如圖3所示。

圖3 流程管理PDCA循環示意圖Fig.3 PDCA cycle diagram of process management

①Plan:業務流程規劃(或重新規劃)。當出現新的業務需求時,需要明確業務目標(以何種品質達到何種結果),確定流程中涉及的各項因子(包括人、機、料、法、環),將所有因子按照一定的順序串聯起來,并確定每一步的時限和合格標準,以某種形式(作業順序書、作業流程圖等)表達和存儲,就形成了標準化的業務流程,并通過不斷改善、再標準化來提升業務流程水平。

②Do:業務流程的運用。當需要達成某一業務目標時,由作業人員啟動相應業務流程,根據業務流程圖推進此流程直至全部流程完成。

③Check:業務流程進度管理和效果分析。業務流程實施過程中,業務發起者或管理者對業務流程實施進度進行管理,對延期或質量不合格的情況予以糾正;業務流程全部完成后,管理者對業務流程實施結果進行評價和分析,明確流程效果,發現流程問題。

④Act:業務流程優化。對業務流程存在的問題進行分析,明確改進方法,提出流程優化方案。

通過 PDCA循環,實現業務流程的持續改善,是流程管理的最重要的目標。

2 車輛單品不良處理流程優化項目

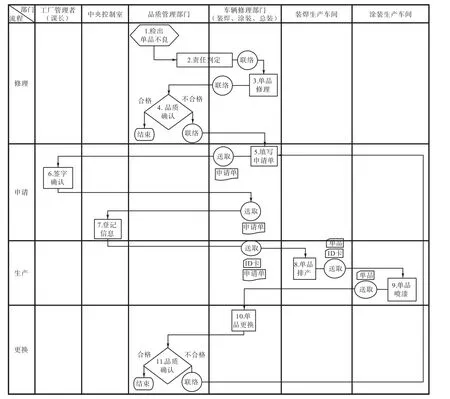

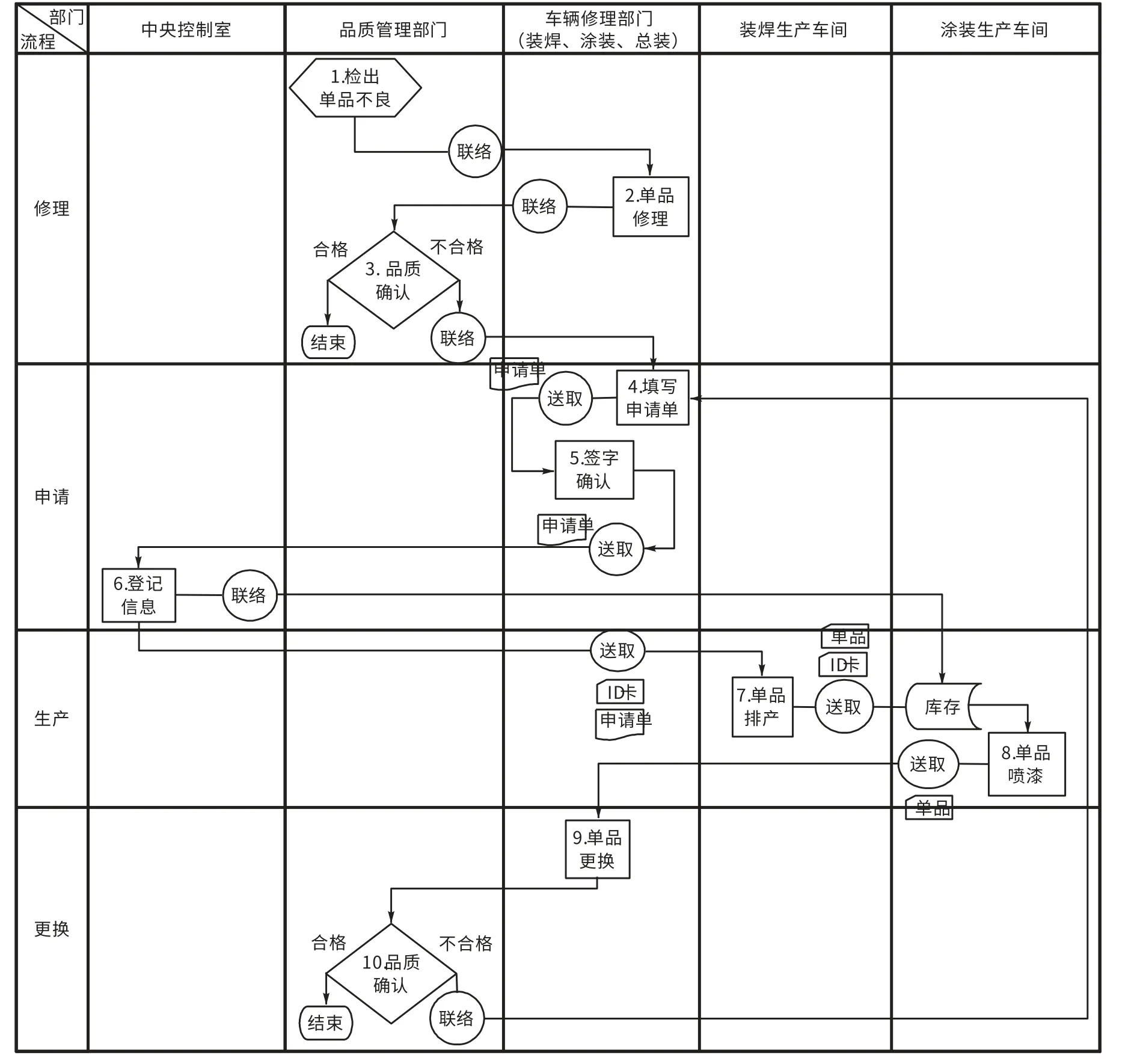

車輛單品的定義為可更換的車身覆蓋件,一般來說包括車門、前翼子板、前機蓋、后備箱、油箱蓋、充電蓋(插電混動車型或電動車型特有),如果單品檢出品質不良,首先進行常規修理,修理失敗就需要單品再生產更換,整個過程需要多部門參與,在工廠投產時就參考某工廠建立完整的業務流程(圖4),由中央控制室(生產調度室)管理。

中央控制室(生產調度室)在進行納期遵守率(交貨期達成率)提升項目時,分析生產的延遲原因,發現由于單品不良處理造成的生產延遲占比很大,直接拉低了工廠的納期遵守率,因此開展以流程管理PDCA循環為基礎的單品生產流程優化改善項目。

圖4 優化前車輛單品不良處理流程示意圖Fig.4 Schematic diagram of vehicle single product defect treatment process before optimization

2.1 業務流程優化(基于PDCA循環)

2.1.1 Plan:業務流程規劃

建廠時設定的作業流程:品質管理部門發現單品不良時,會聯合車輛修理部門進行責任判定,判定結束后由責任部門進行修理,修理完成后進行品質確認,品質合格即可繼續生產,品質不合格就需要申請單品更換,由責任部門填寫單品申請表,獲得部門管理者簽字確認后,交至中央控制室進行單品信息登記和打印 ID 卡(單品生產看板),并交至裝焊生產車間,由裝焊安排單品的焊接生產。單品焊接完成后交給涂裝車間進行前處理和噴漆,涂裝車間噴好后將新的單品交給總裝修理部門,總裝安裝單品并聯系品質管理部門確認品質,品質合格即可繼續生產,品質不合格就需要重新申請單品更換。這就是單品不良處理的整個流程(圖4)。

2.1.2 Do:業務流程的運用

通過多年的業務流程運用,實現了業務流程的熟練運用和標準化實施,中央控制室也對單品不良處理流程各時間節點進行了記錄,為流程改善提供了數據支持。

2.1.3 Check:業務流程運用效果分析

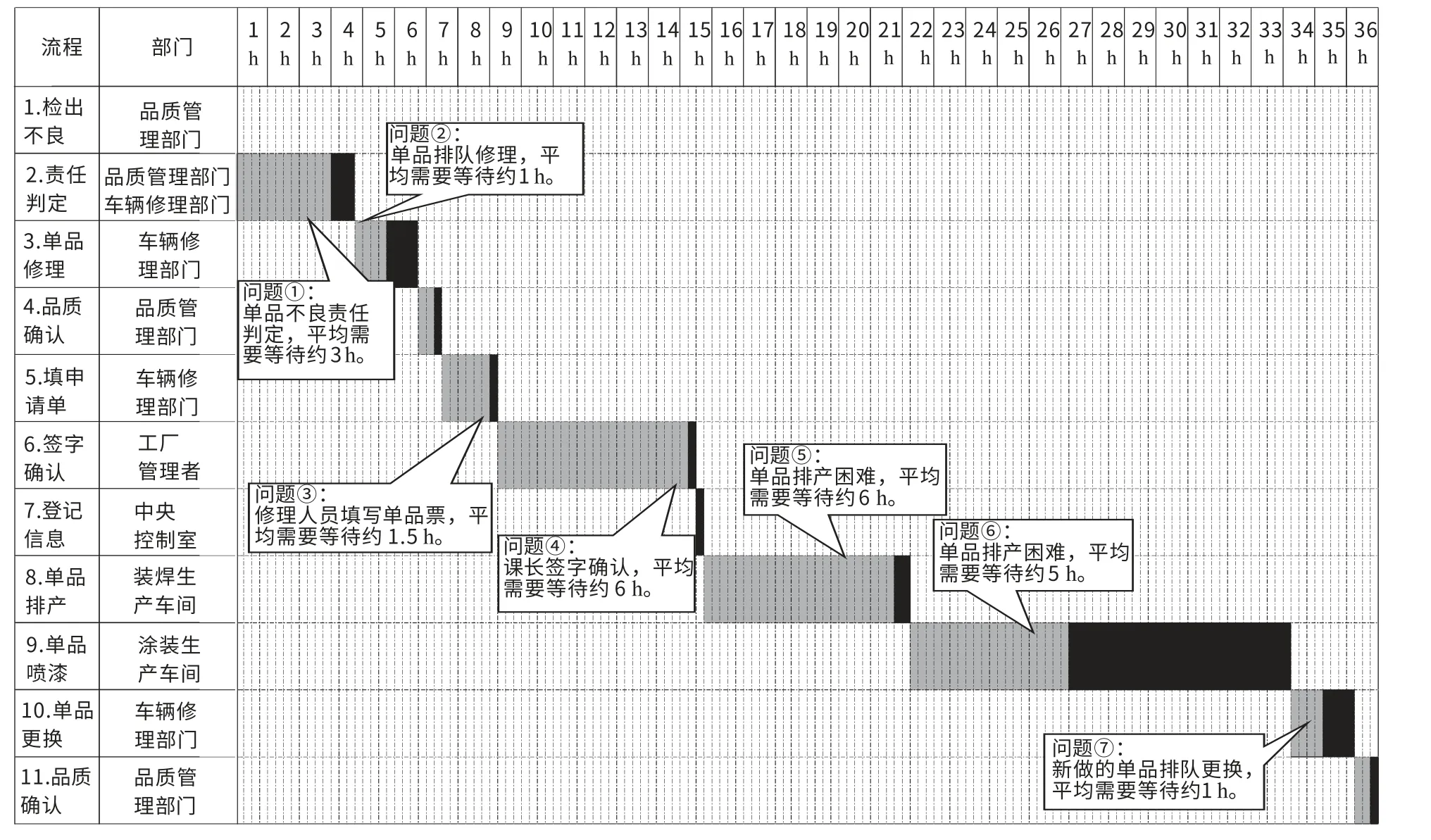

通過對單品不良處理過程的歷史數據進行分析,發現整個流程平均周期為 36h,如圖5所示。在細致分析各時間段的作業后,發現其中存在大量作業等待的浪費:

①單品不良責任判定需要品質管理部門和車輛維修部門聯合進行,時常出現人員不齊或責任歸屬爭論的情況,平均耗時約3h。

②單品不良責任判定后需要排隊等待修理,在下線手修車較多的時候會等待較長時間,平均需要等待約 1h。

③在確定需要申請單品后,需要修理人員填寫單品票,由于修理人員工作較忙,平均需要等待約1h。

④單品票填好后,需要部門課長簽字確認,由于課長只是白班出勤,夜勤單品只能等到白班才能處理,平均需要等待約6h。

⑤裝焊車間生產的繁忙經常出現排產困難,由于本班單品只能本班生產,當班做不完的單品需要最少8h后才能投產,平均需要等待約6h。

⑥涂裝生產的繁忙經常出現排產困難,由于本班單品只能本班生產,當班做不完的單品需要最少 8h以后才能投產,平均需要等待約6h。

⑦新做的單品交付給修理部門后需要排隊更換,平均需要等待約1h。

圖5 優化前車輛單品不良處理流程周期統計圖Fig.5 Periodic statistical diagram of vehicle single product defect treatment process before optimization

2.1.4 Act:業務流程優化

為了減少單品不良處理流程的作業等待浪費,將存在的7個問題進行分類優化:

優化一,流程簡化。

問題①的責任判定這一步可以去掉,替代方法為:單品的問題是哪個部門無法繼續修理,由該部門負責單品的申請工作。

問題④的部門管理者(課長)簽字這一步可以簡化,將單品申請確認權限下放給本班的現場組長。

優化二,流程優先度提升。

問題②、問題③、問題⑦都是作業排隊等待的問題,通過明確單品相關作業的高優先度(由于單品不良會大概率導致車輛交付延期),相關人員優先對應單品相關作業,并創建高效的聯絡體制(電話+微信),保證信息的即時傳遞。

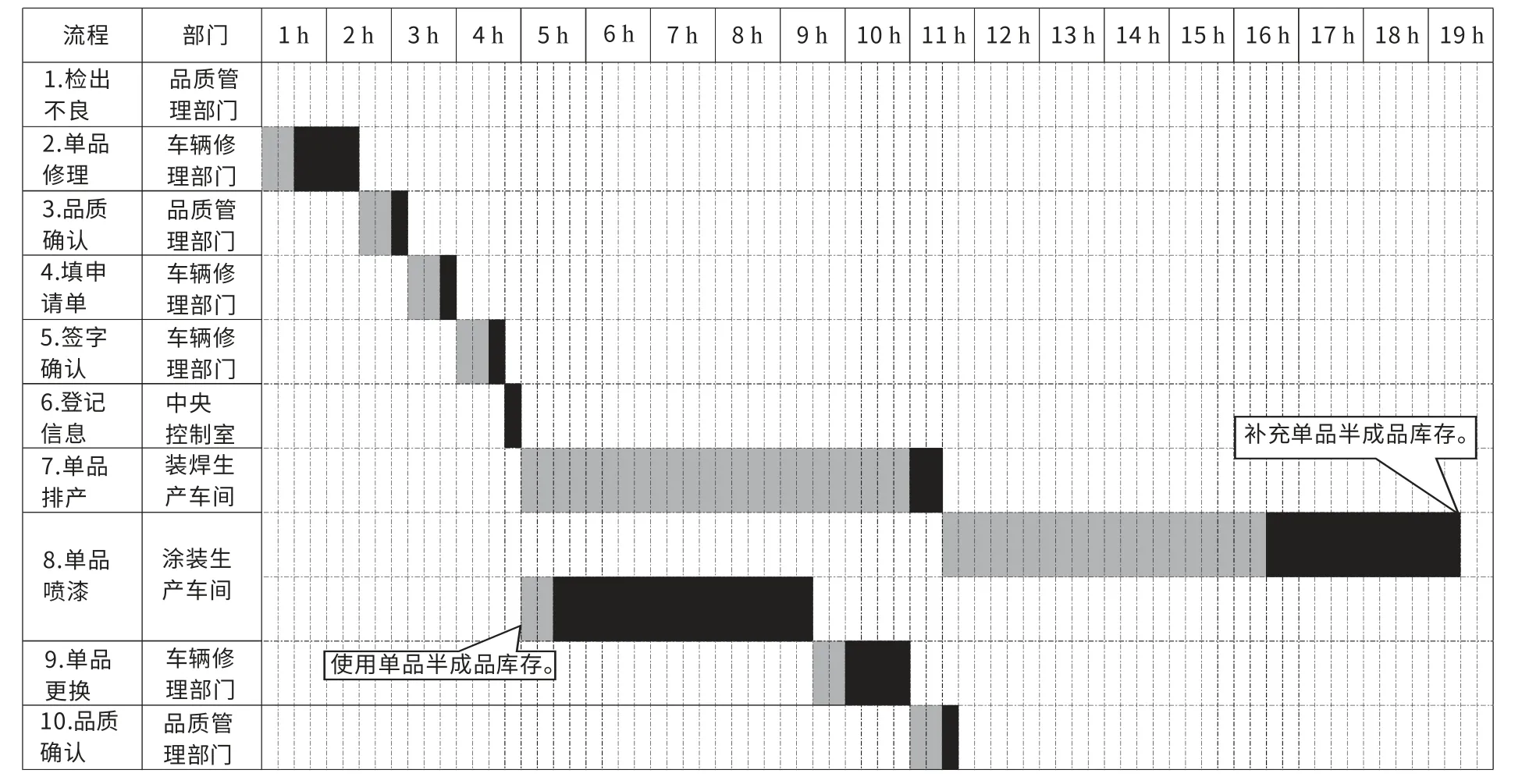

優化三,流程變更改善(設置涂裝單品半成品庫存)。

問題⑤和問題⑥都是由于生產能力不足導致的延遲生產造成的,解決方法為在涂裝車間內設置各種單品半成品庫存(前處理完成但未噴色漆的半成品),中央控制室在收到單品申請單后指示涂裝車間將半成品噴漆,噴完后直接交給總裝修理人員安裝,單品庫存再行生產補充。

優化后的生產流程如圖6所示。

圖6 優化后車輛單品不良處理流程示意圖Fig.6 Schematic diagram of vehicle single product defect treatment process after optimization

2.2 優化效果

通過單品不良處理流程優化,在不影響正常生產的前提下,單品不良處理效率顯著提升,平均周期由36h降至 10.75h,如圖7所示,遞減超過 25h,相應的大幅減少了由于單品不良造成的車輛生產延期,納期遵守率得到了1%以上的提升。

2.3 未來優化方向

優化后的流程雖然大幅降低了單品不良處理流程周期,但仍然存在大量作業等待的浪費和排產等待的浪費,未來的優化主要有以下方面:

圖7 優化后車輛單品不良處理流程周期統計圖Fig.7 Periodic statistical diagram of vehicle single product defect treatment process after optimization

①作業等待主要原因是作業信息傳遞的低效,這是現行的體制架構和層級關系導致的,可以通過建立流程管理系統(包括服務器、管理程序、手持作業管理設備等)將所有相關人員聯系到一起,實現作業信息的即時傳遞,減少由于信息延遲造成的作業等待。

②排產等待主要是由于生產線對應能力不足造成的,每次單品排產都會造成較長時間的生產停止,可以通過單品對應能力提升活動,從生產指示系統和生產工藝流程方面進行改善,減少單品排產對正常生產的影響,從而減少排產等待時間。

3 結 語

在組織建立初期,我們要關注重復性作業,制定明確的作業流程和合格標準;在組織經歷了長時間的運營后,我們要善于發現當前流程存在的問題,提出優化方案,并制定優化的作業流程,通過不斷地改善活動(PDCA 循環),實現流程的不斷優化,提升運營效率。

在進行流程管理時,不能只關心某一流程的優化,還要從整體高度考慮本質問題,如本文所述的單品不良處理流程,這個流程的目的就是解決已經發生的單品不良,因此本質問題應該是“單品不良的發生”。想要徹底解決這個問題就要對車輛的生產流程進行整理和分析,消除可能導致單品不良發生的各項因素,減少單品不良發生的幾率,才能從根本上解決本質問題。