風機葉片預制件真空灌注輔材替換的應用研究

康 楠

(東方電氣(天津)風電葉片工程有限公司 天津 300462)

0 引 言

隨著風力發電行業的發展,市場競爭日趨激烈,如何進一步降本增效已成為風電行業各個廠家追求的目標,科學合理地使用產品灌注過程中的真空輔料,已成為降本增效的細分方向。使用玻纖裁剪余料對部分輔料進行替換,以其“資源循環利用”的特性,逐步得到了推廣應用。

1 真空灌注系統的概念及原理

真空灌注是一種利用真空壓力將產品制作成型的工藝技術。具體到風電葉片,是將纖維增強材料和芯材直接鋪覆到模具表面,然后使用真空袋進行包覆、密封,通過真空泵抽氣至負壓狀態,最后樹脂通過進膠口浸透構件,經加熱、固化后成型[1]。

在實際應用中,通常會使用部分輔助材料,在真空袋與構件之間形成負壓狀態下的有效腔體,供樹脂流動、滲透。這些輔助材料的鋪放方式稱之為真空系統的布置[2]。本文以某型號葉片預制件(腹板及大梁)的真空系統布置為例,對輔助材料中的吸膠氈替換方案進行討論與研究。

2 試驗過程

2.1 現狀描述

葉片預制件主要有腹板及大梁,均為葉片主承力結構件,目前主流制作工藝為真空灌注成型。現階段使用的腹板真空系統,主要是在腹板內部鋪覆隔離膜、脫模布、導流網,其中導流網與腹板內部邊緣間距保持50~80mm,在腹板外側250mm周邊擺鋪一圈 50mm 寬的吸膠氈,每間隔 1m,使用 100mm×300mm吸膠氈將腹板內外真空系統相連[3]。

在現有工藝狀態下,該型號腹板每個產品灌注樹脂耗用量均值為(237.6±2)kg,灌注過程約耗時1h。

2.2 系統優化方案

在試驗過程中,對于每個腹板(兩側結構一致)真空系統抽氣部分,一側(TE)采用吸膠氈,另一側(LE)采用裁剪余料(根據布料材質、現場抽氣效果進行層數選擇),即原吸膠氈處使用裁剪余料進行替代,其余工藝不變。為保證試驗數據的可對比性,待兩側真空系統布置完畢且連接真空表后,同時抽真空。記錄并分析兩側真空表讀數,即保壓要求值時各自所耗用的時間、保壓時的數據、灌注耗時及樹脂用量。

2.3 工藝改進效果

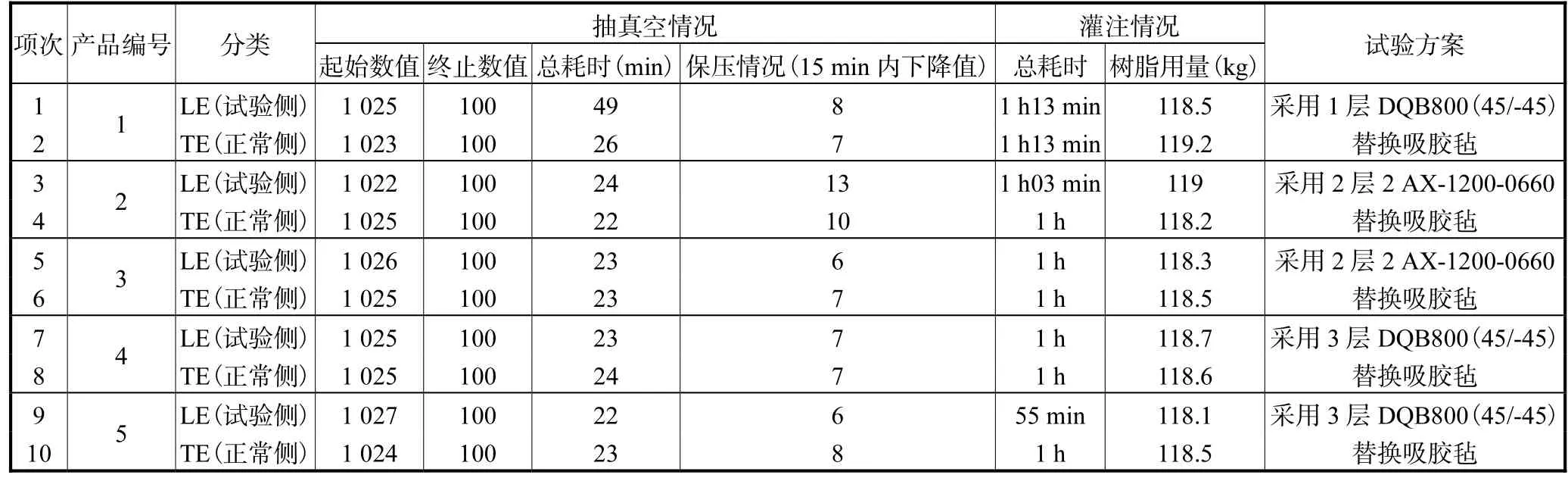

根據上述工藝方案,選擇技術嫻熟、人員穩定的生產班組,對連續生產的5個腹板灌注工序進行了現場跟蹤(操作環境平均溫度為 20~22℃),裁剪余料選用腹板制作現場裁剪下的余料,根據余料的材質及克重,采用 3種方案分別進行試驗,相關試驗數據如表1所示。

表1 某型號葉片腹板灌注試驗情況對比表Tab.1 Comparison of a certain type of blade web infusion test

從表1可看出,使用 1層 DQB800(45/-45)裁剪余料替換吸膠氈時,抽氣效率明顯過低,會極大影響操作效率。而使用裁剪余料后對于產品的灌注時間、樹脂使用量沒有影響,且保壓效果良好,產品脫模后外觀良好無異常。

針對上述情況對替換方案進行優化,使用 2層2AX-1200-0660裁剪余料替換吸膠氈。通過數據對比,增加克重后,抽氣效率已有明顯提高,試驗側與正常側基本一致,且對灌注用時、樹脂用量無影響。

在不改變替換玻纖克重的情況下,使用 3層DQB800(45/-45)裁剪余料替換吸膠氈,相關灌注數據基本無變化。

上述所有產品脫模后外部表觀碧綠通透,無白斑、干纖維等質量問題,且經實驗室測試,樹脂含量滿足設計要求。

使用上述方案對同型號葉片大梁制作進行試驗,亦支持上述試驗結論。

單支葉片腹板及大梁在工藝優化后可節約120元,并充分利用了玻纖織物的裁剪余料,以年產 600套(一套產品含 3支葉片)計算,每年可為企業節省21.6萬元的材料成本。

3 結論和建議

通過對某型號葉片腹板及大梁部分真空系統的優化布置,已基本掌握玻纖裁剪余料替換吸膠氈的工藝,并可向其他類型的風電葉片產品推廣使用。

①針對葉片預制件(腹板及大梁),可使用現場的裁剪余料及機裁邊角料替代透氣氈(寬度 50~80mm,長度不一,但須保證鋪層克重為2400g/m2),抽氣、保壓、灌注時效均可得到有效保證。

②鑒于風機葉片殼體結構復雜、價值較高,對于灌注效果的影響因素較多,不建議該替換方案應用于殼體真空灌注系統。