核級棒材制管狀零件的超聲檢測質量管理標準探討

張壯偉

中圖分類號:F253.3 文獻標識:A 文章編號:1674-1145(2019)6-099-02

摘 要 很多金屬材料想要實現無損探傷,都需要用到超聲檢測技術,本文就相關標準中核級棒材制管狀零件的超聲檢測指標管理標準進行了研究,通過對材料在鉆孔前后超聲檢測的要求,提出應該在鍛造階段,關注斷面軸向掃查,提出了替代軸向掃查新方法:鉆孔完成后,依照探頭的具體角度,就橫波檢測深度進行計算,同時就斜射波檢測的方法和質量管理標準進行了討論,希望能夠為相關人員提供參考借鑒。

關鍵詞 核級棒材 管狀零件 超聲檢測 質量管理標準

一、超聲檢測技術概述

超聲檢測屬于無損檢測技術的一種,主要是借助超聲波來檢測金屬構件的內部缺陷。超聲檢測的基本原理為:借助0.5-10兆赫的機械波,確保其能夠在檢測材料中依照一定的方向和速度傳播,在傳播過程中,如果遇到異常,機械波會出現反射、折射或者波形轉換的情況,檢測人員可以依照接收到的超聲波信息,就材料是否存在缺陷,以及缺陷的位置進行明確。超聲檢測的優勢在于具備較強的穿透能力,能夠找出存在于材料內部的缺陷,同時對于一些平面型缺陷,如夾層、裂紋等有著較高的靈敏度,能夠明確缺陷的深度和大小,而且設備簡單,操作安全性好,通過與計算機系統的配合,可以實現自動化監測。當然,超聲檢測同樣存在一些不足,如對于一些形狀復雜的工件,并不能取得預期效果,在檢測過程中材料被檢查面必須能夠達到一定光潔度,需要利用耦合劑對存在的空隙進行填充,這樣才能保證聲耦合的充分進行。

二、核級棒材制管狀零件超聲檢測質量管理標準

之前也提到,核電站中的管狀零件需要從粗坯加工成鍛棒,再通過鉆孔得到,而兩個加工階段都必須借助超聲檢測技術進行檢測探傷。考慮到不同階段有著不同的檢測目的,檢測的方法以及驗收標準也會有所不同,這里對其進行分別分析。

(一)鍛棒階段

借助相應的鑄錠,經過前期處理、鍛造成型以及修整后,鞥狗形成相應的鍛棒,一般情況下,鍛錠都會沿著棒材的軸線進行變形和延伸,并于橫截面呈現出不同的形態,如人字形、星型、輻射性等,與一般鍛件存在相同的缺陷類型,包括裂紋、白點、折疊、重皮等,需要技術人員借助超聲檢測技術來進行全面檢測分析。

1.檢測方式

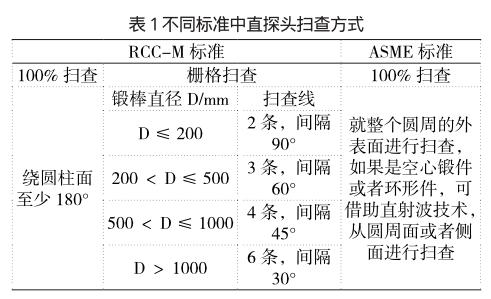

參照RCC-M的相關標準,可以根據鍛件外形對其進行分類,而不同類型的鍛件需要采用不同的檢測方式,具體如表1所示。

在表1中,100%掃查指的是相鄰探頭彼此的掃查線至少應該覆蓋10%,若棒材本身影響超聲波的順利傳輸,則需要將掃查線的數量加倍,舉例說明,當鍛棒直徑不超過200mm時,掃查線的數量為2條,如果聲衰減嚴重,則應該將其增加到4條。而在RCC-MMC 2313標準中,對于類似的情況同樣做出了補充,提出在沒有特殊要求的情況下,對于直徑超過50mm的鍛棒,加工前必須做好超聲檢測。而在ASME標準中,同樣就圓形截面棒材的掃查方式進行了規定,指出對于環形件以及空心鍛件,可以借助直射波技術,從圓周面或者側面進行掃查,盡量擴大軸向掃查的范圍,如果鍛件的長度與直徑比超過6:1,或者長度超過600mm,則應該從兩個端面分別做好掃查工作。對于材質特殊會導致嚴重聲衰減現象的鍛棒,如果繼續采用直射波軸向檢查的方式,可能會出現超聲波無法穿透棒材的情況,對此,可以將直射波更換為斜射波。

在RCC-M標準中,就鍛件進行了分類,提出不同鍛件需要采用不同的掃查方式,這樣在確定好鍛件類型的情況下,生產商可以對照相關標準的要求,制定切實可行的檢測工藝,在設計文件中不需要對掃查的細節進行規定。從保證零件質量的角度,應該盡可能對核級棒材實施全體積的掃查,而在相應的采購規范中,也會明確規定是否需要進行斷面掃查。而在ASME標準中,沒有對鍛件進行分裂,但是給出了空心鍛件及環形件的掃查方法。在工程實踐中,上述規定更加直觀,操作也更加簡單。綜上所述,實際操作中,可以借鑒RCC-M標準,就鍛件進行分類,依照附件的要求,判斷是否需要進行端面軸向掃查。若鍛棒在全長度方向無法保證足夠的檢測信噪比,則可以將其截短后再進行檢測,或者在制作成管狀零件后,借助斜射波,沿軸線正反方向,進行掃查。

2.評價驗收

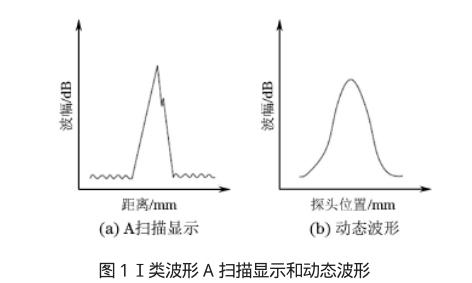

對于鍛件缺陷的評價,可以執行EN 10228-4標準,依照缺陷回波波形進行分類:對于Ⅰ類波形,探頭移動時,A掃描顯示單一尖銳回波,波幅先平滑上升,到達最大值后,又會平滑下降到零點,如圖1所示。

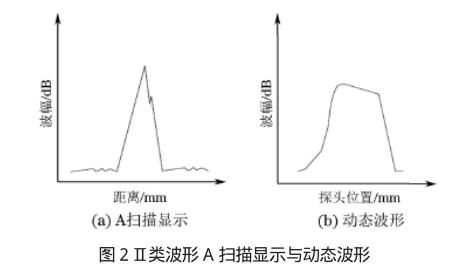

對于Ⅱ類波形,探頭移動時,A掃描顯示存在單個尖銳回波,波幅平滑上升到最大值并保持一定幅度,其可以恒定,也可以略微變化,然后平滑下降到零點,如圖2所示。

依照缺陷回波的特點進行歸類,然后可以確定好相應的顯示類型:首先,如果是Ⅰ類波形,或者小于缺陷位置探頭-6dB聲束寬度的回波情況,可以采用點狀顯示;其次,如果是Ⅱ類波形,或者大于缺陷位置探頭-6dB聲束寬度的回波情況,可以采用長條顯示;然后,如果相鄰點狀顯示之間的距離大于40mm,可以采用單個顯示;最后,如果相鄰點狀顯示之間的距離小于或者等于40mm,可以采用密集顯示。

(二)鉆孔階段

鍛棒鉆孔得到的管狀零件要求必須達到安全一級的標準,這樣才能保證零件運行的穩定性和安全性,繼而保證核電站整體的運行安全。從零件管材的材質、工業等分析,可能存在的內部缺陷有很弱,如白點、分層等,在運用超聲檢測技術進行無損探傷的過程中,可以選擇水浸法,也可以采用接觸法,借助超聲檢測儀器,將橫波傳輸到管狀零件的內壁,確保其能夠于內外壁之間進行反射,或者沿著管壁進行軸向傳播,根據接收到的波形變化,檢測人員能夠判斷零件中是否存在缺陷。

1.斜射波檢測

在ASMWE標準中提出,若鍛件通過鉆孔的方式形成管狀零件,則在穿孔后,需要依照NB2550中的規定進行超聲檢測。對于核電產品,在標準SE-213附錄A1中,規定了相應的應用指南,提出對于管件壁厚小于12.5mm的情況,應該采取切實可行的措施和方法,對多余的反射信號進行控制;而當管件壁厚和外徑均偏小時,在對其進行超聲檢測的過程中,應該盡可能實現全體積覆蓋。而在實踐中,想要順利實現上述目標,要求零件和超聲檢測探頭接觸的方式應該盡量多樣化。實踐中,RCC-M標準更容易執行,ASME標準則更強掉采購方與生產商之間的協商交流,執行的靈活性更強,不過采購方必須具備一定的經驗,給出具體的參考意見來保證檢測結果的準確性。

2.驗收準則

在ASME標準中,驗收準則為:如果產品中的存在的缺陷超過了試塊標準缺陷,表明產品不合格。在開展軸向檢測的過程中,需要在零件內外表面同時設置橫向標準缺陷,確保軸向切槽的尺寸應該大于或者等于橫向切槽,選擇長度較大的產品作為參考,確保能夠對產品經過檢測裝置的操作性進行模擬。如果在試樣中的標準反射體數量較多,則必須保證所有反射體都能夠顯示出來,避免相互之間的干擾。在RCC-M標準中,因為存在很多版本,而且不同版本中規定了不同的標準反射體類型,實際應用中應該明確版本要求。以最新版本為例,參考反射體需要以平底孔為基準,不同方法對應的驗收標準既不能相互混用,也不能放在一起進行對比。對于壁厚小于20mm的管件,DAC法選擇了3mm橫孔,壁厚越小,驗收準則越松。

(三)檢測時機

ASME標準規定,超聲檢測應該在熱處理完成后進行,此時鍛件形狀簡單,能夠盡可能多地對檢測體積進行覆蓋,而即便無法實現100%覆蓋,也能夠盡量保證檢測結果的準確性;RCC-M標準則規定,必須在檢測結果基本滿意后,才能進行超聲檢測。同時,在該標準中,就超聲檢測的具體時機,提出了兩個參考值,一是在完成最終機加工后,開展超聲檢測,二是在完成最終熱處理后,開展超聲檢測。考慮鍛件本身的外觀尺寸,如果被檢測部件無法在最終熱處理后進行超聲檢測,則可以將其放在機加工中間階段進行,一些小鍛件的檢查甚至可以放在半成品階段。

三、結語

總而言之,在針對核級棒材制管狀零件進行超聲檢測的過程中,需要做好零件狀態的合理區分,制定出切實有效的掃查方法和驗收標準。對于棒材階段,可以從側面進行直射波軸向檢測,若軸向檢測無法穿透,或者無法保證足夠檢測信號比,可以使用斜射波,沿正反方向進行掃查。棒材階段的缺陷驗收可以借鑒RCC-M標準,不僅評價方便,而且執行簡單。鉆孔后,需要運用斜射波掃查的方式進行驗收,保證零件質量。

參考文獻:

[1]趙宏文.箱體件超聲無損檢測系統設計[J].山西焦煤科技,2018,42(09):52-55.