先進熱塑性復合材料的制備工藝研究

王世勛 張 希 王婧超

(北京宇航系統工程研究所,北京 100076)

文 摘 為了探索高性能熱塑性復合材料的制備方法,本文使用薄膜層疊法制備了碳纖維編織布增強聚苯硫醚(CFF/PPS)熱塑性復合材料層合板。通過控制變量法研究了不同成型壓力和制備溫度對CFF/PPS復合材料層合板的成型質量的影響。通過彎曲試驗和層間剪切試驗表征不同工藝參數下的CFF/PPS復合材料層合板的力學性能,從而確定了成型壓力及制備溫度兩個關鍵參數在不考慮耦合效應下的優化取值范圍。研究結果表明,采用成型壓力為5 MPa,制備溫度為340℃制備的CFF/PPS復合材料層合板,其性能最佳。

0 引言

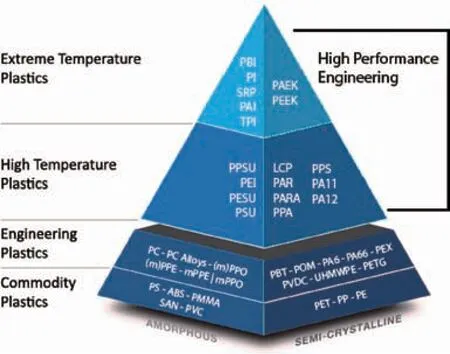

隨著熱塑性樹脂的不斷發展,特別新型芳香族熱塑性樹脂基體的不斷發展,提高了復合材料的剛性、耐熱性及耐介質性,使得熱塑性復合材料在航空航天、醫療、電子、機械等領域得到了越來越廣泛的發展和應用,成為復合材料領域異常活躍的研究開發熱點[1-2]。熱塑性樹脂根基力學性能和耐溫等級的不同可按照圖1進行分類。

現如今國外多種連續纖維增強高性能熱塑性復材預浸料產品已經商業化,如美國Phillip公司的C/PPS系列預浸料,荷蘭TenCate公司的AS4/PEI預浸料,英國ICI公司的APC-1、APC-2和APC-HTX等系列預浸料等。目前世界上載客量最大的空客A380,其機翼前緣采用玻璃纖維增強聚苯硫醚(GF/PPS)復合材料制備[3](圖2),與熱固性復合材料相比減重25%。

此外,圖3所示為空客A350 XWB主承力結構機身加筋壁板[4],也采用了熱塑性復合材料,將蒙皮和筋條連接采取了焊接技術,從而避免螺栓連接開孔造成的局部應力集中現象,減輕飛機結構質量的同時提高了結構服役周期。

圖1 不同性能的熱塑性樹脂Fig.1 Thermoplastic resins with different properties

圖2 GF/PPS熱塑性復合材料制備的A380客機機翼前緣[3]Fig.2 Leading edge of A380 airliner made of GF/PPSthermoplastic composites

圖3 A350 XWB機身加筋壁板[4]Fig.3 Fuselage stiffened panel of A350 XWB

熱塑性復合材料的制備流程是利用加熱后熔融狀態基體的流動固化成型的過程來制備復材制品,即將熱塑性復合材料的預浸料在一定的時間、溫度和壓力下對其進行再次加工而成型的工藝。所以復合材料質量的好壞與預浸料的生產工藝密切相關[5]。目前常用的熱塑性復合材料制備方法有粉末浸漬法、纖維混雜法、薄膜層疊法等。相比于其他制備方法,薄膜層疊法具有工藝簡便,環境污染小,成型質量優的特點,因而本文采用薄膜層疊法制備CFF/PPS復合材料層合板。

1 熱塑性復合材料的制備工藝及最佳工藝參數

1.1 熱塑性復合材料的制備工藝

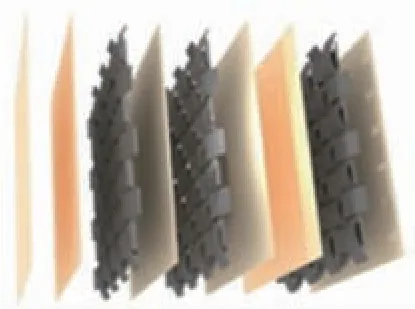

本文材料選用日本東麗公司生產的碳纖維編織布(CFF)和聚苯硫醚樹脂薄膜(PPS Film)。制備工藝采用薄膜層疊法(圖4),即聚合物薄膜與纖維織物交替堆疊,然后通過熱壓成型制備復合材料。通常施加壓力要足夠大,使熔體既能進入纖維層之間,又不會在碳纖維層與層之間流動現象,典型的壓力值約為2~10 MPa。采用該方法制備熱塑性復合材料具有工藝簡單,生產效率高并且樹脂分數可控,復合材料孔隙率低等優點。

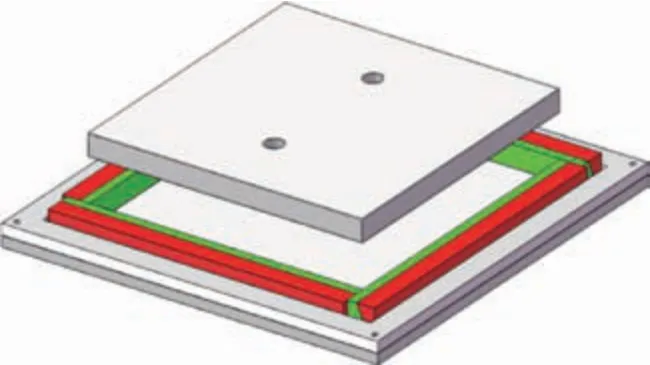

將CFF 和 PPS薄膜分別裁剪成250 mm×250 mm,將PPS薄膜用無水乙醇擦洗干凈之后放入烘箱中100℃干燥3 h,碳纖維直接放入烘箱中100℃干燥3 h,除去兩者水分和多余表面雜質,以防出現雜質、氣泡等缺陷。由于PPS屬于半結晶性聚合物,熔融之后黏度較大,因此需要對模具進行設計。然后將模具用無水乙醇反復擦拭晾干后模具內表面涂刷脫模劑,將經干燥的PPS薄膜與CFF按照設計好的鋪層方式鋪放在模具內,將裝配好的模具放入已經設定好加熱程序的熱壓機中,按照制定的的工藝路線完成層合板的壓制,冷卻脫模取出層合板,從而得到薄膜層疊法制備成的CFF/PPS復合材料層合板。模具示意圖如圖5所示。在上壓板四邊邊緣處添加控制厚度的墊片,從而控制層合板厚度。

圖4 薄膜層疊法示意圖 Fig.4 Schematic diagram of film stacking method

圖5 制備CFF/PPS層合板的模具示意圖Fig.5 Schematic diagram of mould for fabricating CFF/PPSlaminates

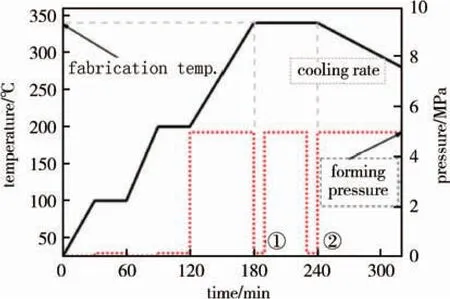

熱壓參數變量控制及熱壓溫度/壓力隨時間變化趨勢如圖6所示。這里采取控制變量的方法,研究了不同的成型壓力、制備溫度和降溫速率對所制備的層合板力學性能的影響,以獲取最佳制備工藝參數組合。制備溫度為300、320、340、360℃,成型壓力為3、4、5、6 MPa。本文僅對成型壓力與溫度兩個參數在互相不耦合的條件下進行研究,實際上二者具備耦合的相互影響關系,這一相互影響關系將在后續研給予考慮。

圖6 熱壓溫度、壓力隨時間變化趨勢Fig.6 Tendency of hot-press temperature/pressure with time

1.2 熱塑性復合材料層合板的最佳工藝參數確定

1.2.1 不同成型壓力下熱塑性復合材料層合板參數確定

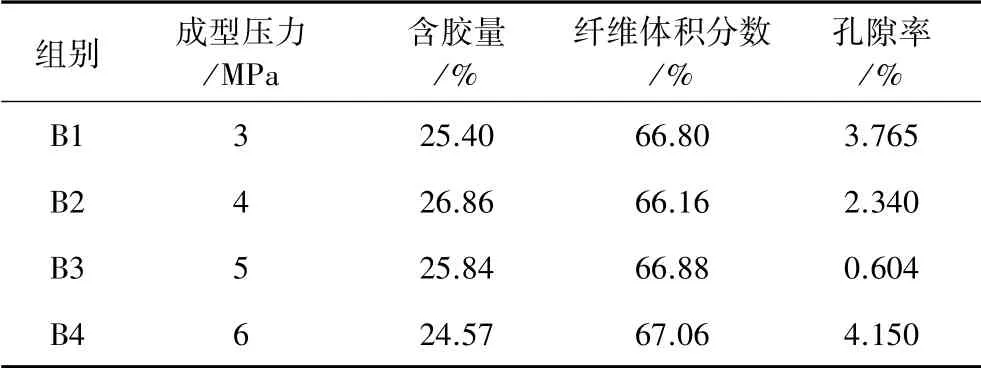

根據含膠量、纖維體積分數的試驗方法和孔隙率密度測量法,計算結果見表1。

表1 不同成型壓力下層合板的含膠量、纖維體積分數和孔隙率Tab.1 Resin content,fiber volume fraction and porosity of laminates under different forming pressures

從表1可知,含膠量和纖維體積分數并未隨著成型壓力的增加而有規律的變化,B1~B3組含膠量和纖維體積分數變化不大,但是孔隙率依次減小,可以推斷隨著壓力的增大,較大的壓力可以減少層合板內部的孔隙率,但壓力增大到6 MPa(B4組),反而增加了孔隙率。出現孔隙率隨著壓力的先減小后增大的原因可能是存在一個臨界成型壓力,在小于該成型壓力下樹脂和纖維并不能緊密接觸造成大的孔隙率,在大于該成型壓力下樹脂分數過低孔隙率增大。因此根據孔隙率情況可知B3組(5 MPa)能有效減少復合材料內部孔隙率的形成。B4組(6 MPa)含膠量和樹脂體積分數與其他三組相差較大,原因可能是超過臨界壓力,碳纖維與樹脂在大壓力下更緊密接觸,造成形成界面層的空間狹小,樹脂分數超過了層間飽有樹脂的最大值,熔融狀態的PPS樹脂只能在較大壓力條件下從CFF層間被擠出,結果是含膠量降低,纖維體積分數升高。

圖7為采用體視顯微鏡拍攝的拉伸試件表面剝離之后的照片。可以看出B1組,CFF經向和緯向纖維交叉位置存在明顯的孔洞,輕易可以觀察到纖維方向,說明該組由于成型壓力過小而導致含膠量明顯不足;B2組(4 MPa)CFF經向和緯向纖維交叉位置孔洞仍然存在,CFF表面附著的樹脂不足以填平經向和緯向之間的孔洞,其他位置的纖維表面可以明顯觀察到樹脂的存在,說明B2組(4 MPa)較B1組(3 MPa)含膠量有所提高;B3組(5 MPa)CFF的孔洞已經被PPS樹脂完全填平,并出現了樹脂富集;B4組(6 MPa)CFF表面雖然出現了樹脂富集現象但是產生明顯的白斑和孔洞,白斑可以推測是由于壓力過大PPS結晶不夠完全造成。

圖7 剝離后CFF/PPS復合材料表面體視顯微鏡圖Fig.7 Surface microscopes of CFF/PPScomposite materials after peeling

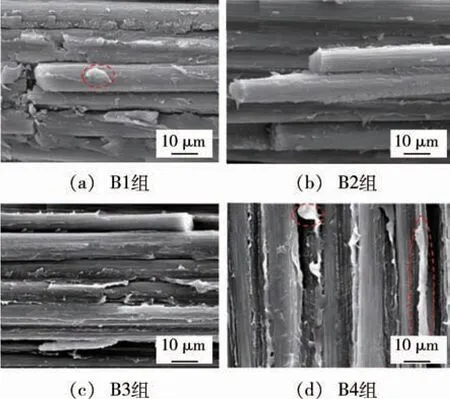

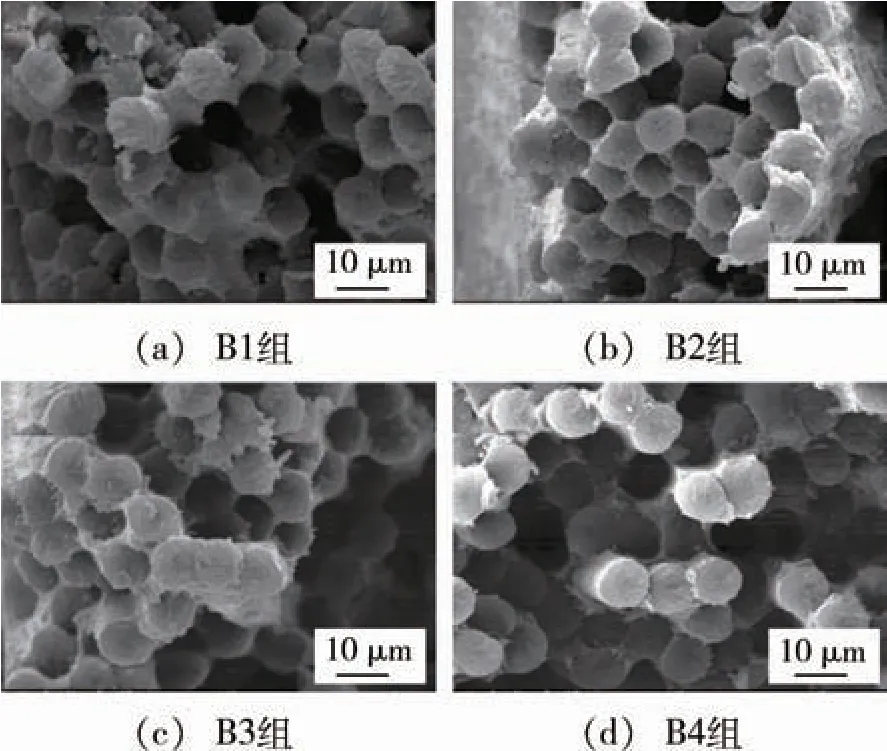

圖8為碳纖維增強熱塑性復合材料拉伸試件斷口90°纖維方向的SEM照片。90°方向碳纖維在拉伸過程中纖維同時受到拉伸和剪切作用,少部分纖維發生剪切破壞,因此可以通過90°方向反映樹脂和纖維的界面性能。圖8(a)中看出,每根纖維彼此之間比較獨立沒有形成整體纖維束,少部分PPS樹脂只是附著在碳纖維表面(虛線框),這是因為壓力較小不足以將樹脂浸潤纖維之間;圖8(b)中可以看出,B2組PPS樹脂將碳纖維表面包裹,纖維束通過樹脂結合較緊密,從纖維斷面可判斷發生了剪切破壞;圖8(c)中可以看出PPS樹脂將碳纖維表面充分包裹,纖維束平直并被樹脂均勻緊密結合;圖8(d)中可以看出,B4組纖維和樹脂結合較緊密,由于壓力過大很大部分樹脂被擠出(虛線框),樹脂在纖維之外結晶,影響了其拉伸和彎曲性能,也正是由于樹脂在纖維之外結晶富集造成多數樹脂緊密結合從而層間剪切性能有所提高。

通過對不同成型壓力的復合材料進行試驗,B3組達到較好的力學性能和微觀形貌。所以決定后續試驗采取5 MPa成型壓力進行其他試驗。

圖8 拉伸試件斷口SEM圖2000×Fig.8 SEM pictures of fracture for tensile specimens

1.2.2 不同制備溫度下熱塑性復合材料層合板參數確定

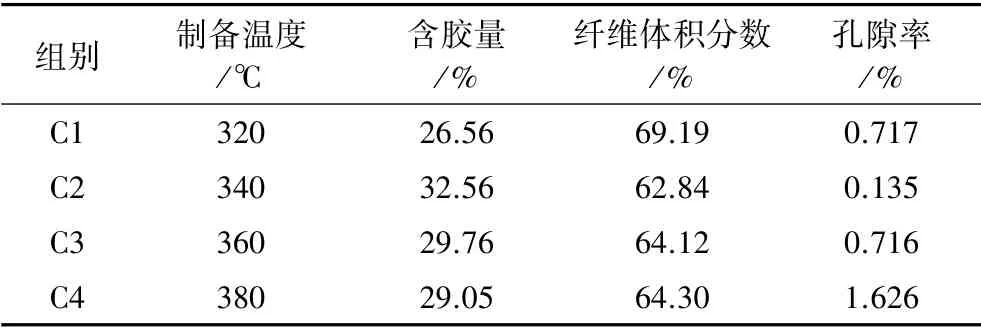

根據含膠量、纖維體積分數的試驗方法和孔隙率密度測量法,計算結果見表2。

表2 不同制備溫度下層合板的含膠量、纖維體積分數和孔隙率Tab.2 Resin content,fiber volume fraction and porosity of laminates under different fabricating temperatures

由表2可知,C2組含膠量最高、纖維體積分數適宜并且材料內部孔隙率最低,這可能是由于PPS薄膜在340℃條件下達到了最佳的與碳纖維編織布浸潤狀態,并且溢膠現象明顯減少,制備的層合板表面光滑。綜合含膠量、纖維體積分數和孔隙率C3組次之,C1組再次,C4組最次。C3組含膠量明顯多于C1組,并且兩組孔隙率相當。而對C4組雖然含膠量和纖維體積分數達到了要求,但是孔隙率過高將嚴重影響其力學性能的發揮。

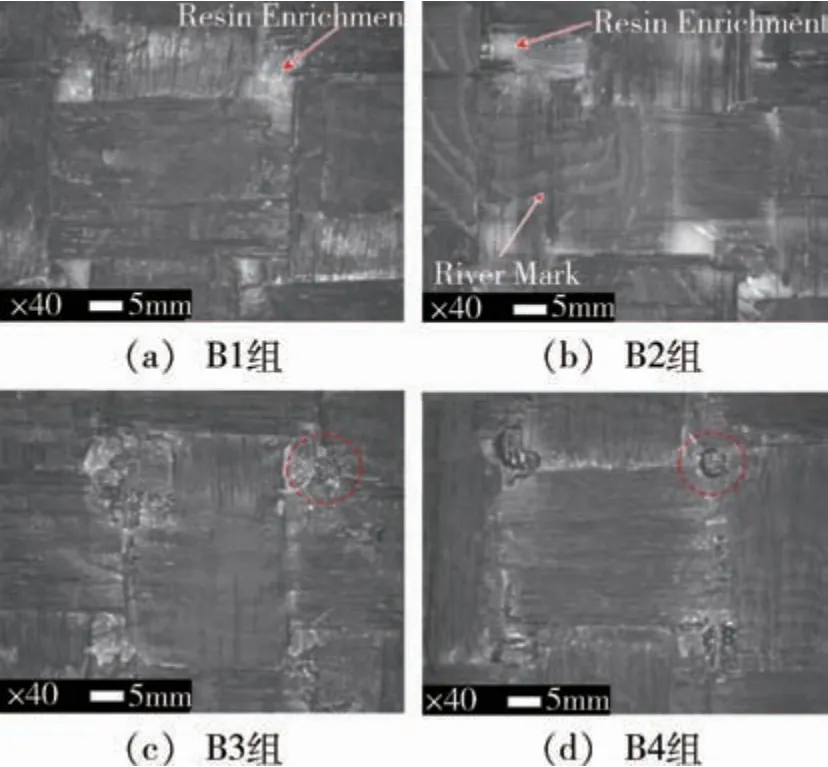

圖9為采用體視顯微鏡拍攝的拉伸試件表面剝離之后的照片。從圖9(a)中可以看出C1組存在樹脂富集現象,纖維方向不容易觀察,但是CFF表面的樹脂分布不均;C2組樹脂富集更為明顯,同時觀察到樹脂流動產生的河流狀紋理,說明C2組較C1組含膠量有所提高;C3組在CFF經向和緯向交叉位置出現了部分孔洞,同時在該位置出現固化不完全的白斑;C4組CFF表面觀察到的孔洞更多,證明380°C樹脂已經缺失較多。

圖9 剝離后CFF/PPS復合材料表面體視顯微鏡圖Fig.9 Surface microscopes of CFF/PPS composite materials after peeling

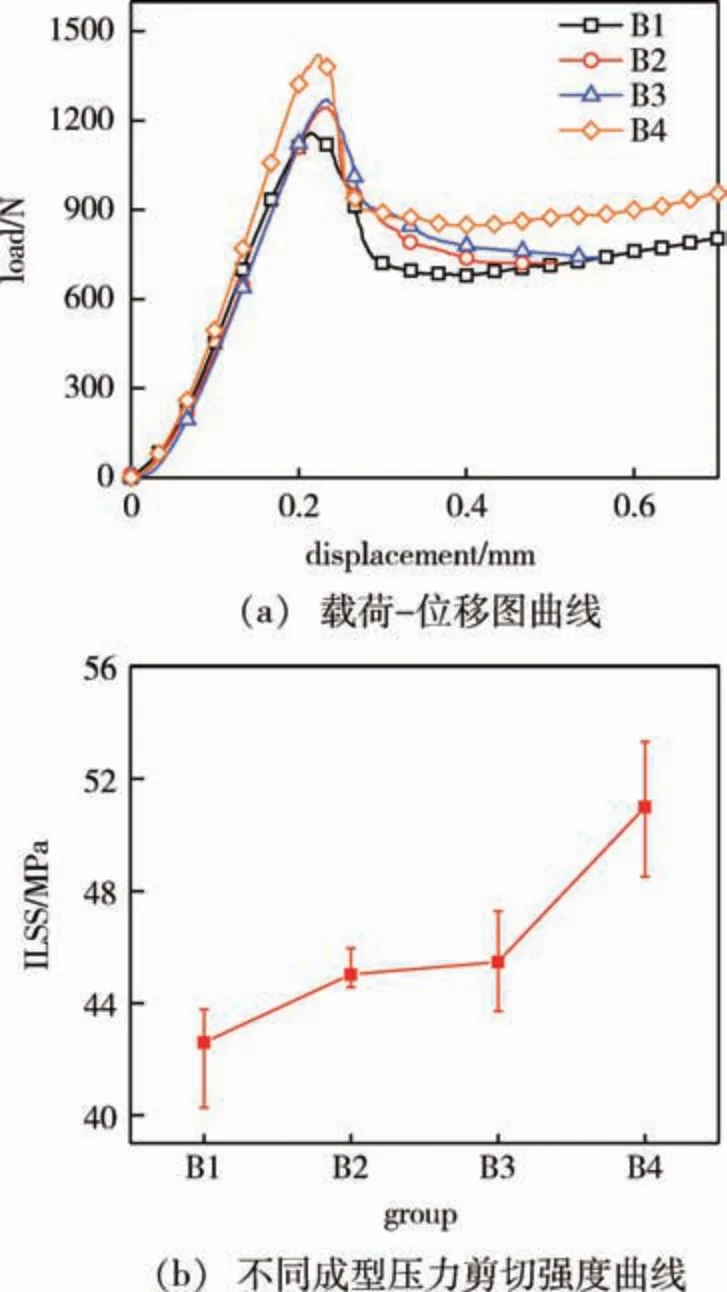

圖10為碳纖維增強熱塑性復合材料復合材料拉伸試件斷口0°纖維方向的SEM照片。0°方向碳纖維在拉伸過程中纖維同時受到拉伸和剪切作用,少部分纖維發生剪切破壞,因此可以通過90°方向反映樹脂和纖維的界面性能。圖10(a)中可以看出,有一部分纖維從基體中拔出形成“空穴”,纖維附近觀察到零散PPS樹脂“顆粒”,說明該部分樹脂未在纖維表面結晶;圖10(b)中可以看出,C2組一束碳纖維被樹脂緊緊包裹,纖維沒有被拔出的現象,部分纖維斷面出現階梯狀;圖10(c)中可以看出,少部分纖維被拔出,纖維斷口平齊;圖10(d)中可以看出,大部分纖維被拔出,纖維之間有少量樹脂。

圖10 拉伸試件斷口SEM圖 2 000×Fig.10 SEM pictures of fracture of surface tensile specimens

通過對不同制備溫度的復合材料進行試驗,C2組(340℃)達到較好的力學性能和微觀形貌。所以決定后續試驗采取C2組340℃制備溫度。

2 工藝參數對力學性能的影響

通過彎曲試驗和層間剪切試驗來表征所制備的碳纖維增強CFF/PPS復合材料層合板的成型質量。彎曲試驗參考ASTM D7264標準用于獲得復合材料層合板的彎曲性能。試樣的跨厚比為32∶1,試樣厚度約為2 mm,寬度為13 mm,試樣的長度比跨距長20%,長度為75 mm,平行測試4個試樣從所制層合板上用水切割得到,測試速度為1.0 mm/min。短梁剪切試驗來表征復合材料層合板的層間剪切強度(ILSS),測試標準按ASTM D2344標準。試樣的跨厚比為5∶1,試樣的尺寸為24 mm×12 mm×2 mm,平行測試4個試樣,加載速度為0.5 mm/min。

2.1 不同成型壓力下熱塑性復合材料層合板基本力學性能

2.1.1 彎曲性能測試

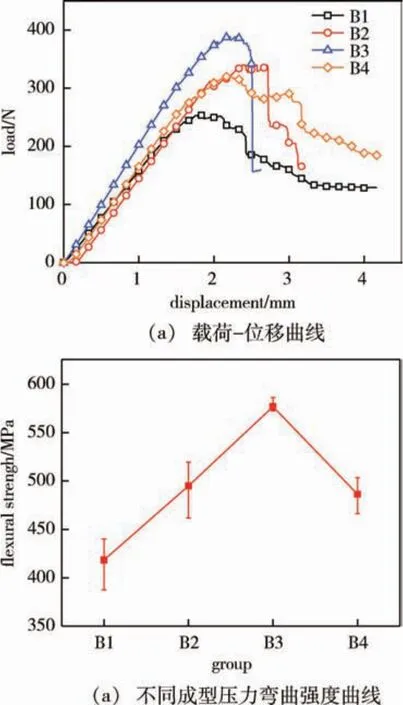

從圖11中可以知,B1~B4彎曲強度分別為418.49、495.01、576.82和486.31 MPa,B3組(5 MPa)彎曲強度最高。由彎曲試驗載荷-位移曲線可知,隨著載荷增 加,B3組(5 MPa)展現出整體的脆性斷裂,而其余三組都是達到最大載荷之后,試件中纖維逐步斷裂直至失效,出現這種現象的原因是B3組壓力條件下層合板層間結合緊密,出現斷裂的位置在試件底部,而其余3組樹脂與纖維結合并不十分牢靠,首先出現彎曲失效的是在試件內部,隨后逐步擴展到外部。

圖11 不同成型壓力對試件彎曲性能的影響Fig.11 Effect of different forming pressure on flexural properties of specimens

2.1.2 層間剪切性能測試

如圖12所示,B1組~B4組對應層間剪切強度分別為42.6、45.02、45.47和51 MPa,隨著成型壓力的增加層間剪切強度提高。與拉伸和彎曲試驗結果不同,B4組層間剪切強度最高,這可能是因為在成型壓力加大的同時增加了樹脂和纖維之間的接觸面積,大量樹脂被擠出纖維表面,在纖維外部結晶富集形成樹脂結合層,因此在進行短梁剪切試驗時,擁有大量樹脂結合層的B4組(6 MPa)層間強度要高。

圖12 不同成型壓力對試件層間剪切性能的影響Fig.12 Effect of different forming pressure on interlaminar shear properties of specimens

2.2 不同制備溫度下熱塑性復合材料層合板基本力學性能

2.2.1 彎曲性能測試

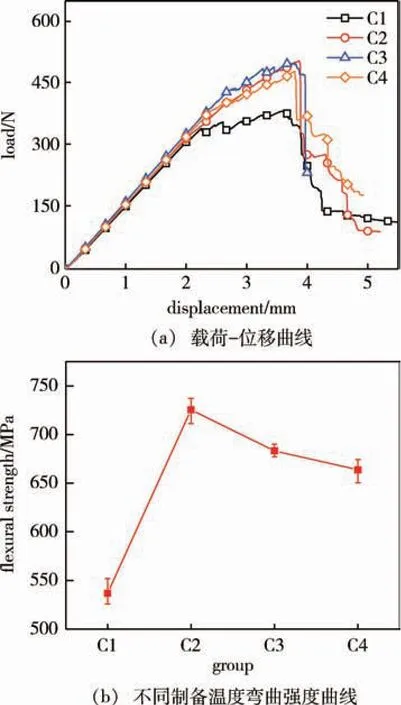

從圖13中可以看出,C1~C4四組彎曲強度分別為536.74、725.32、683.22和663.65 MPa,C2組彎曲強度最高。不同制備溫度下彎曲性能仍可歸因于PPS高分子鏈段的運動。由彎曲試驗載荷-位移曲線可知,隨著載荷的增加,C1組、C3組和C4組出了試件整體的脆性斷裂,而C1組達到一定載荷之后,試件中纖維和基體逐漸分離直至失效,C1組彎曲強度最低表現為樹脂與纖維結合性較差,首先出現彎曲失效的是在試件內部,隨后逐步擴展到外部。

圖13 不同制備溫度對試件彎曲性能的影響Fig.13 Effect of different fabricating temperatures on flexural properties of specimens

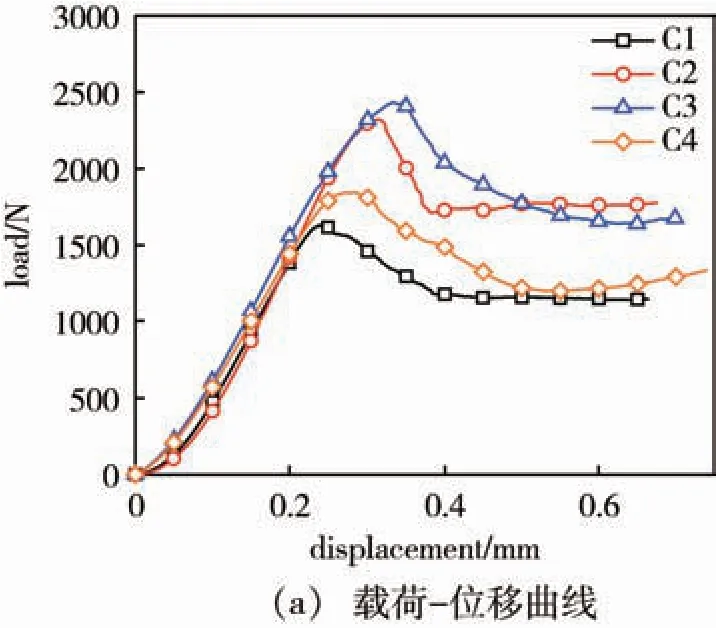

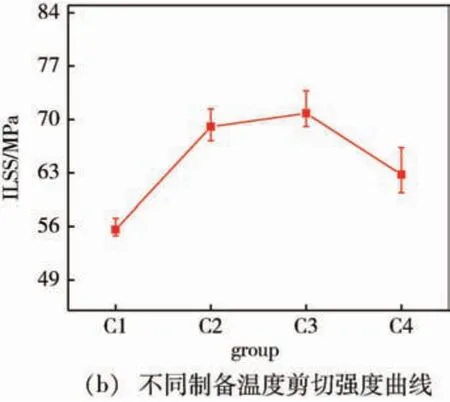

2.2.2 層間剪切性能測試

如圖14所示,C1~C4組對應層間剪切強度分別為55.61、69.05、70.81和62.74 MPa。與拉伸和彎曲試驗結果相似,C2組和C3組兩組層間剪切強度高于其他兩組,并且二者強度相差不大。

圖14 不同制備溫度對試件層間剪切性能的影響Fig.14 Effect of different fabricating temperatures on interlaminar shear properties of specimens

3 結論

本文采用薄膜層疊法制備了CFF/PPS層合板,研究了不同成型壓力和制備溫度對CFF/PPS層合板性能的影響規律。確定了成型壓力及制備溫度兩個關鍵參數在不考慮耦合效應下的優化取值范圍。對于成型壓力,采用5 MPa壓力能夠將孔隙率控制在1%以下,力學性能達到最佳,SEM觀察顯微樹脂和顯微結合緊密。

對于制備溫度,采用340℃復合材料樹脂體積含量為62.84%,孔隙率達到0.135%,層間剪切強度達到69.05 MPa,光學顯微鏡觀察到層間出現樹脂富集流動而產生的河流狀花紋。這為層合板以及構件的制備提供了定量指導,也為后續研究關鍵參數間相互影響關系奠定了基礎。