GH3044合金堵蓋高溫氧化機理研究

袁建宇 逄錦程 謝國君 王 影 韓 露

(航天材料及工藝研究所,北京 100076)

文 摘 為了研究固體推進劑燃氣對GH3044合金堵蓋的作用機理,通過光學顯微鏡、掃描電鏡、硬度測試儀等手段對GH3044合金堵蓋的孔洞進行測試與分析。結果顯示:在氧化性氣氛下,GH3044合金出現了沿晶界的擇優氧化,形成了楔形裂紋,在熱應力及氧化物長大的膨脹應力作用下發生剝落并最終形成喇叭形的燒蝕孔洞;其中,燃氣中的金屬氧化物(PbO)沿晶界與基體中的Ni發生氧化還原反應,形成低熔點的Pb-Ni共晶,進一步加劇了GH3044合金的高溫氧化。

0 引言

GH3044合金為固溶強化型鎳基高溫合金(富W及Cr元素),其900℃以下可以保證較高的強度、塑性和良好的抗氧化性,在航空航天中得到廣泛的應用,可被用來制作高溫部件(如燃氣發生器等)[1]。該合金固溶后組織為單相奧氏體+碳化物(包括富Cr M23C6相以及富W M6C相),通常還含有少量的TiN、TiC相[2-3]。添加少量C在晶間形成碳化物,從而阻止晶粒粗化和裂紋萌生,并起到強化晶界、提高斷裂強度的作用[4],然而,呈鏈狀分布在晶界的碳化物對氧化性介質十分敏感,在高溫作用下容易發生氧化。

高溫合金的氧化特性對其結構設計和實際應用至關重要,一般采用靜態增重法(即氧化特定時間后在分析天平上測量重量變化)得到其氧化動力學曲線,從而對其氧化特性進行探索。李云等人[5]研究了鎳基高溫合金的800℃恒溫氧化動力學曲線,方龍等人[6]則進一步總結了鎳基高溫合金的氧化機制以及氧化膜的成分及形態。實際上,當高溫合金在燃氣發生器等結構上使用時,材料要經受高溫、高壓、高速氣流及其中顆粒的沖蝕作用,所處的熱力環境比靜態氧化增重所處的實驗室環境惡劣得多[7]。在實際應用中,如果依照高溫合金靜態增重法所確定的氧化動力學曲線為依據設計產品結構,將會大大高估產品的使用壽命,帶來產品失效。

抗氧化性能良好的鎳基合金在承受固體推進劑燃燒產物作用下的高溫氧化機理尚未有大量研究,特別是高溫合金與固體推進劑組分相容性尚未見到文獻報道。在固體推進劑的研制過程中,需要固體推進劑以極高的速率釋放能量,從而產生大量高溫、高壓以及高速的燃氣。該過程對武器射程至關重要,但同時也給發動機燃燒室部件提出極高的要求[8]。

固體推進劑的燃燒涉及多種有機和無機組分,形成的燃氣是一個氧化性氣氛,瞬時溫度超過2 000℃,除氣體成分外,燃氣中還存在大量的金屬氧化物顆粒,包括Pb、Zr、Mg、O、F等元素,可能會形成PbO、MgO、ZrO2、MgF2、ZrF4等物質。上述無機組分除自身能催化氧化反應外,還可能會發生分解,對固體推進劑的燃燒產生促進作用[9]。這些物質在高溫燃氣中有可能呈固體粒子或液滴形態,一方面調節固體推進劑的燃燒性能,保證一定的燃速,另一方面對燃燒室產生明顯的沖蝕作用,造成材料減薄,結構失效[10]。在這種情況下,燃氣中的金屬氧化物是否會對GH3044合金的高溫氧化過程產生影響,是否與基體元素發生作用非常值得研究。因此,本文以GH3044鎳基高溫合金與固體推進劑燃燒產物的相互作用為背景,開展對GH3044合金高溫氧化機理研究,為鎳基高溫合金在固體推進劑作用下的結構設計提供參考。

1 產品結構與試驗方法

1.1 燃氣發生器結構

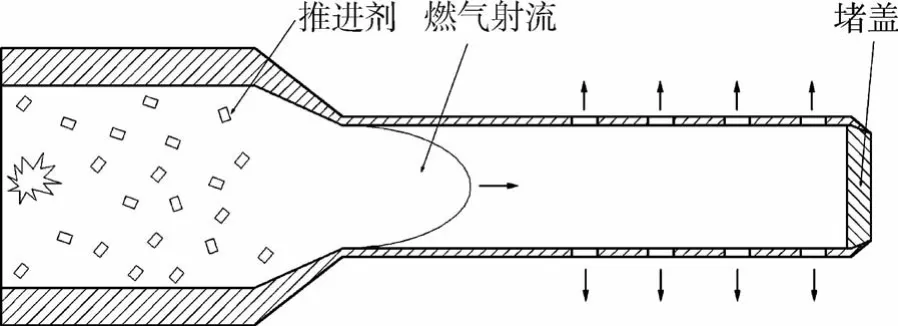

燃氣發生器的結構示意圖見圖1,該結構尾部存儲固體推進劑,點火后固體推進劑形成高溫、高壓、高速的燃氣,沖向燃氣發生器頭部。正常工作狀態下,燃氣受端部堵蓋的阻擋,從側壁8個排氣孔排出。然而,在實際使用一段時間后,端部堵蓋中部出現孔洞,燃氣主要從堵蓋孔洞中排出,喪失了從側壁排氣孔排氣的功能,出現失效。

圖1 燃氣發生器結構示意圖Fig.1 Schematic view of the combustion generator

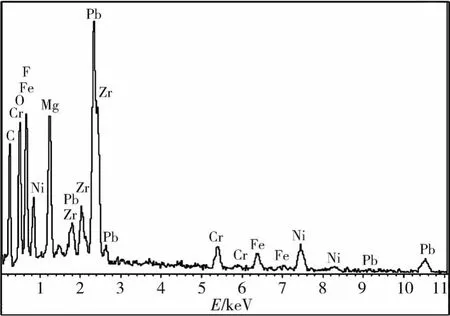

1.2 試驗

燃氣發生器堵蓋所用材料為GH3044合金,根據GJB3317—1998標準,其化學成分如表1所示。采用Keyence體視顯微鏡對燃氣發生器堵蓋進行宏觀觀察,采用Quanta FEG 650場發射掃描電鏡進行微觀分析,加速電壓為20 kV,采用牛津X-Max能譜儀進行成分分析。采用ATM Saphir 560設備對試樣進行自動研磨、拋光,并對拋光后的試樣采用10%草酸溶液進行電解腐蝕,采用Leica DM 4 000M光學顯微鏡對腐蝕后的試樣進行金相組織觀察。采用島津1600-5122VD維氏硬度計對金相試樣進行顯微硬度測試,加載載荷為200 g,加載時間為15 s。

表1 GH3044合金的化學成分Tab.1 Chemical composition of GH3044 alloy wt%

2 結果及分析

2.1 宏觀觀察

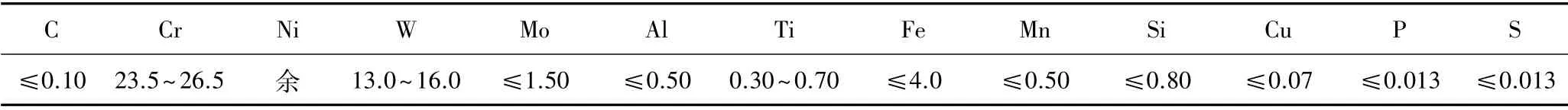

目視可見燃氣發生器表面局部位置由于高溫氧化作用發藍發黑,局部位置附著灰黑色燃燒產物,見圖2(a)。采用機械手段將堵蓋從燃氣發生器上取下并置于體視顯微鏡下進行觀察,宏觀形貌見圖2(b)~(d):堵蓋中部偏心位置可見橢圓形孔洞,內表面孔洞尺寸為10 mm×6.8 mm,外表面孔洞尺寸為5.2 mm×3.3 mm;內外表面孔洞附近均附著較多燃燒產物,其中內表面燃燒產物沿孔洞四周呈環形堆積態,采用毛刷清理及超聲波清洗均不能將燃燒產物有效清除;外表面燃燒產物附著較少,未見明顯材料堆積特征;截面可見貫穿堵蓋厚度的呈漏斗狀的孔洞,在截面上測量外表面孔洞尺寸為2.9 mm,內表面孔洞尺寸為8.6 mm。上述觀察結果表明孔洞是從內表面起源,在高速燃氣作用下,其中的顆粒物不斷堆積到堵蓋內側,并與堵蓋材料發生相互作用;待堵蓋出現孔洞后,燃氣沖出堵蓋,部分顆粒物隨后附著于堵蓋外側。在堵蓋孔洞出現之前,堵蓋內側形成燃氣流動“死區”,因此,單靠燃氣的“沖刷”作用應不足以使堵蓋出現孔洞。

圖2 堵蓋孔洞宏觀形貌Fig.2 Macro morphology of the aperture in the blocking lid

2.2 微觀觀察

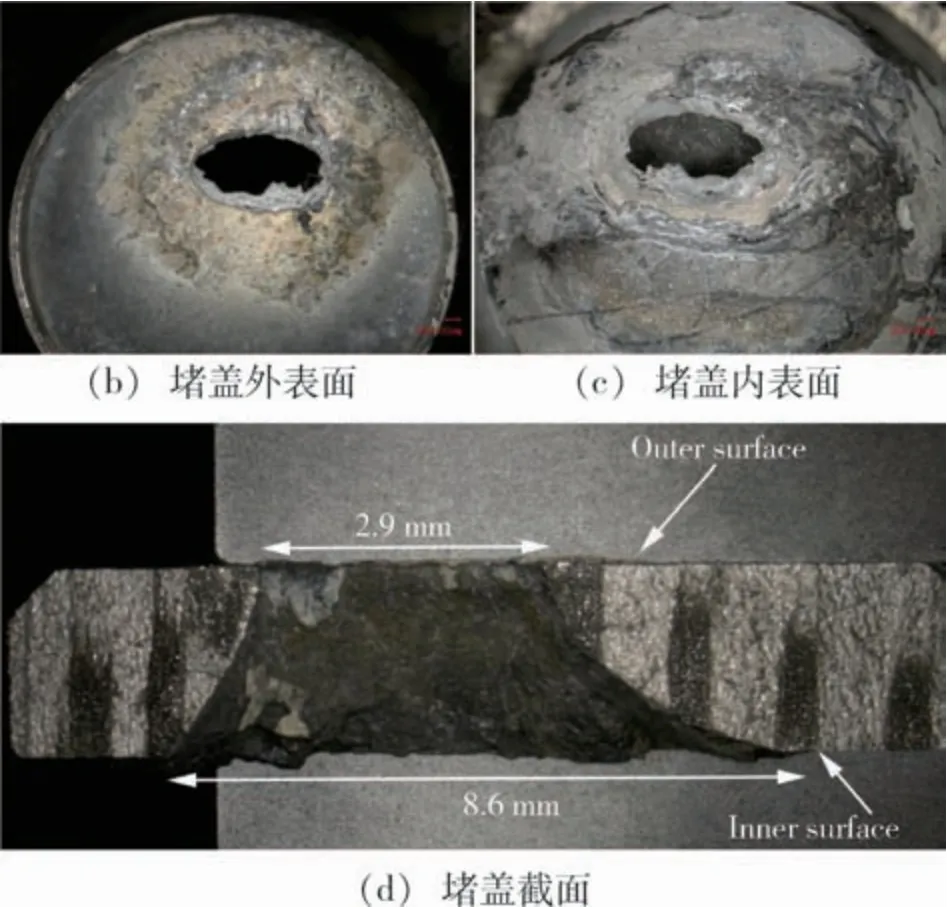

將堵蓋置于掃描電鏡下觀察,內表面孔洞上可見燃燒產物附著,呈粗糙的顆粒堆積形貌,未見明顯的自由表面熔融特征;孔洞附近可見多條裂紋,裂紋形態較為曲折,方向不規則,裂紋斷面呈沿晶特征;孔洞側壁也附著一層燃燒產物,可見大量裂紋存在,裂紋形態與孔洞內表面裂紋形態相似,裂紋斷面均呈沿晶特征,見圖3。對孔洞附近的燃燒產物進行能譜成分分析,主要含有C(16%~23%)、O(9%~16%)、F(17%~22%)、Mg(4%~5%)、Cr(≤2%)、Fe(≤2%)、Ni(≤4%)、Zr(2%~4%)、Pb(22%~52%)元素,典型能譜見圖4。能譜分析結果中的燃燒產物元素與高溫燃氣顆粒物中所含的元素種類一致。

若孔洞內表面呈熔融特征,則說明GH3044合金材料在高溫作用下發生熔化,堵蓋失效原因與燃氣溫度過高有關。然而,觀察結果表明,孔洞內表面未見熔融特征,說明燃氣溫度不足以使GH3044材料發生熔化,而孔洞附近的沿晶裂紋則進一步說明GH3044合金應出現了沿晶界的擇優氧化,發生氧化的原因應與燃氣中的氧化性氣氛有關。

根據標準自由能變化與溫度之間的ΔG0-T圖(Ellingham圖)[11]可知,Pb與O的親和力最低,而Mg、Zr等元素的氧勢(金屬與1 mol氧反應的自由能變化)均大于相同溫度下Ni、Cr等元素的氧勢,說明除氧化性氣氛外,燃氣中的金屬氧化物PbO在高溫下也能夠與GH3044基體材料發生反應。

圖3 堵蓋孔洞及附近裂紋微觀形貌Fig.3 Micro morphology of the aperture and adjacent cracks in the blocking lid

圖4 燃燒產物能譜圖Fig.4 EDSresults for the combustion products

2.3 金相觀察

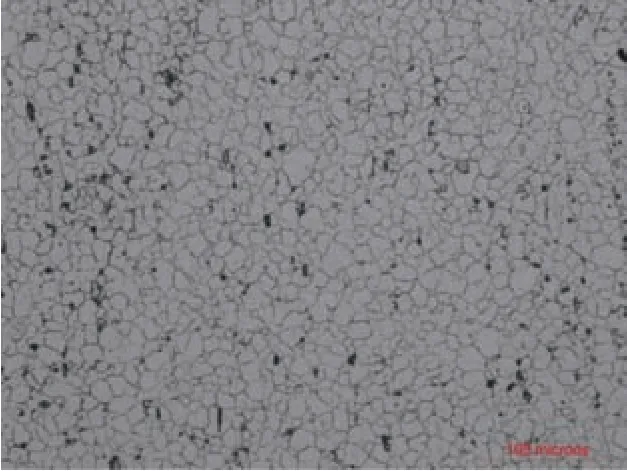

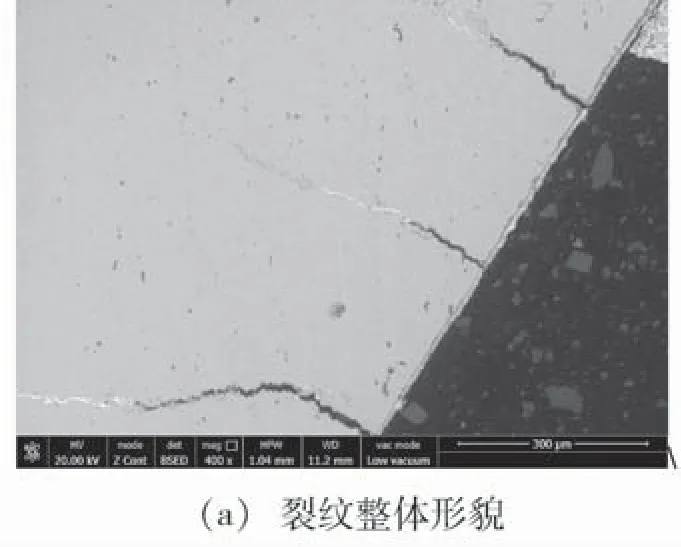

沿堵蓋截面制備成金相試樣進行觀察,孔洞附近可見大量的呈網狀分布的裂紋,裂紋形狀曲折,呈沿晶特征,裂紋附近基體組織為等軸晶組織,未見明顯熔融特征或組織缺陷,見圖5(a);進一步放大觀察,裂紋頭部較寬,尾部較窄,整個裂紋呈楔形特征,裂紋內部堆積了較多固體推進劑燃燒產物,見圖5(b)。將一件未經歷高溫作用的堵蓋制備成金相試樣,基體組織為等軸晶組織,晶粒尺寸與晶界形態與出現孔洞的堵蓋相似,見圖6。

圖5 孔洞附近金相組織Fig.5 Microstructure of the material near the aperture

根據GH3044合金組織特點,晶界上存在碳化物分布,且晶界處能量較高,因此在富氧的燃氣作用下,在晶界處擇優氧化[12]。O元素沿著晶界向內擴散,并與Ni、Cr、Mo、W 等金屬元素發生結合,形成氧化產物,體積膨脹,因此出現楔形長大。同時,氧化物膨脹導致材料內部產生較大應力,引起晶界進一步發生開裂。當沿晶裂紋在材料內部呈網狀分布時,材料便從堵蓋內表面開始發生剝蝕和脫落,直至出現貫穿性孔洞。堵蓋上的貫穿性孔洞為高溫燃氣提供了額外的通道,隨后在燃氣及其中顆粒物的沖蝕作用下孔洞越來越大,呈喇叭狀,最后出現失效。

圖6 基體材料金相組織Fig.6 Optical micrograph of the matrix material

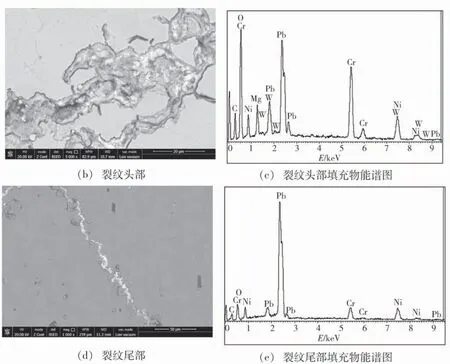

燃氣中除MgO、ZrO2等不與基體材料發生反應的固體顆粒外,還存在大量的PbO,也會對GH3044合金產生氧化作用。圖7顯示了燃氣中的Pb元素對GH3044合金組織中的裂紋形態及元素分布的影響。裂紋頭部較寬,內部堆積了較多燃燒產物,裂紋尾部較窄,內部存在非基體元素富集,裂紋整體形貌見圖7(a)。對裂紋頭部填充物進行能譜成分分析,主要含有C(11.8%)、O(27.3%)、Mg(2.9%)、Cr(16.3%)、Ni(10.2%)、W(6.2%)、Pb(25.4%)元素,除材料基體元素外,主要含有Pb、O元素。對裂紋尾部非基體元素進行能譜成分分析,主要含有Pb(65.5%)等元素,裂紋微觀形貌及能譜圖見圖7(b)~(e)。

對堵蓋金相試樣進行顯微硬度測試(HV 0.2),正常部位測試結果為287,孔洞附近測試結果為274,堵蓋不同部位顯微硬度測試結果相近,均為270~290(HV 0.2),表明二者材料狀態相似。

圖7 裂紋內部元素分布Fig.7 Element distribution inside the crack

2.4 高溫氧化機理分析

從堵蓋孔洞的觀察與分析中可知,GH3044材料高溫氧化是一個十分復雜的過程,包括氧氣的作用和金屬氧化物的作用。其中氧氣的作用主要為狹義的金屬與氧氣在高溫下反應生成金屬氧化物的過程,可用式(1)表達:

式中,M為金屬,在GH3044合金中,Ni、Cr、Mo、W 等元素均有可能在高溫下發生直接氧化;O2為固體推進劑中產生的氧化性氣氛中的氣體。

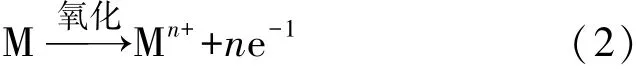

金屬氧化物(MOs)對GH3044合金的作用為廣義的高溫氧化,即高溫下GH3044合金中的原子或原子團丟失電子的過程,可用式(2)表達:

首先對狹義的高溫氧化過程進行分析。氧分子在高速運動過程中,碰撞GH3044材料表面,與金屬形成物理吸附;隨后氧分子分解為單獨的氧原子,與GH3044材料中的自由電子相互作用形成化學吸附;最后材料形成氧化物薄膜,將金屬基體與氧分子隔離開,經過氧化膜擴散傳質對材料進一步氧化。在氧化膜形成過程中,由于氧化物結構不同,有可能形成保護性和非保護性兩類氧化膜。金屬與其氧化物體積比(PBR)決定了氧化膜是否容易被O2穿透并擴散反應,PBR可以用式(3)表達:

式中,VMO及VM分別為金屬氧化物和金屬的體積,mMO及mM分別為金屬氧化物和金屬的質量,ρMO及ρM分別為金屬氧化物和金屬的密度。

GH3044合金中主要含有Ni、Cr、W、Mo、Al、Ti等元素,形成的氧化物PBR值如表2所示[13]。若1<PBR<2,可以形成完整致密的和具有保護性的氧化膜;若PBR>2,則氧化膜中內應力較大,有可能超過氧化膜的結合強度,導致其出現開裂與剝落。從表2中可以看到,Ni、W、Al、Ti元素形成的氧化膜PBR值均在1~2之間,因此均為保護性氧化膜,氧化膜長大需要反應物質經由氧化膜擴散傳質來實現,反應速度受限;而Cr、Mo元素形成的氧化膜PBR值>2,為非保護性氧化膜,金屬氧化動力學的控制環節為金屬與氣體的界面反應,反應速度較快。因此,GH3044合金晶界處的氧化膜形成以及楔形長大主要以富Cr碳化物以及基體中Cr元素的氧化、生長、膨脹為主,主要控制因素為Cr元素的氧化。

表2 GH3044合金主要元素形成的氧化物PBR值Tab.2 PBR value of the oxide formed by the elements of GH 3044 alloy

除此之外,在沿晶裂紋尖端還可見富Pb區域,該區域的形成機理與金屬氧化物的作用有關。其中,PbO在高溫燃氣的輸運作用下,逐漸由楔形裂紋頭部向裂紋尖端聚集,隨后與Ni發生反應,如下:

隨后,液態Pb溶解于Ni中形成Pb-Ni低熔點合金,如式(5)所示:

最后,PbO進一步氧化Pb-Ni合金中的Ni,從而在裂紋尖端形成富Pb的區域,如式(6)所示:

在式(4)~式(6)的反應過程中,Ni、Pb、NiO及PbO的熔點如表3所示。由于高溫燃氣瞬時溫度超過2 000℃,一方面較高的燃氣溫度為式(4)~式(6)提供了條件,提高了反應速率,另一方面Pb及PbO的熔點均低于Ni的熔點,為Ni在液態Pb中的溶解提供了條件。因此,燃氣中的Pb元素與金屬Ni形成低熔點Pb-Ni共晶,加速了GH3044合金的高溫氧化作用。

表3 高溫氧化過程中反應物的熔點Tab.3 Melt temperature of reactants in high temperature oxidizing process

綜合上述分析,燃氣對GH3044合金高溫氧化機理包括兩方面,一方面是燃氣中的O2對材料的狹義高溫氧化作用,在GH3044合金晶界處發生反應形成金屬氧化物薄膜,體積膨脹,出現楔形長大,導致材料內部產生較大應力,并引起晶界進一步發生開裂;另一方面是燃氣中的PbO對GH3044材料的廣義高溫氧化作用,其核心是液態Pb易于溶解于Ni中形成Pb-Ni低熔點合金,在裂紋尖端聚集和擴展,從而加速了GH3044合金的高溫氧化作用。

3 結論

通過對固體推進劑燃燒產物作用下的GH3044合金堵蓋的觀察與分析認為:

(1)GH3044合金堵蓋的失效模式為高溫氧化,失效原因應為堵蓋內表面材料在固體推進劑燃氣及其中顆粒物的作用下發生晶界擇優氧化,形成楔形裂紋,在熱應力及氧化物長大的膨脹應力作用下導致堵蓋材料發生剝落;

(2)燃氣中的金屬氧化物(PbO)沿晶界與基體中的Ni發生氧化還原反應,形成低熔點的Pb-Ni共晶,在裂紋尖端不斷對基體材料產生腐蝕作用,從而進一步加速了GH3044合金的高溫氧化,并最終形成貫穿性的喇叭形孔洞。