沿井筒CO2腐蝕規律研究

麻 濤,楊曉鵬,馮存棟,陸 昊,朱雅婷,李曉云

中國石油管道局工程有限公司國際事業部,河北 廊坊

1.引言

CO2注入井底可以降低原油黏度及油水界面張力、提高地層滲透率、改善油水流度比,從而提高原油采收率[1][2],尤其對稠油油藏、低滲油藏、高含水油藏以及深層油藏具有良好的應用效果[3][4][5]。由于注入CO2中含有少量水分,試驗過程中發現注CO2井筒的腐蝕現象嚴重,不同井深的腐蝕狀況也有所不同。因此,研究沿井筒的CO2腐蝕規律,采取相應防腐措施,對延長設備壽命、降低生產成本、提高油田開發經濟性具有重要意義。

2.井筒流動傳熱模型

2.1.井筒物理模型

注CO2井筒由油管、套管和水泥環依次嵌套構成,建立井筒中溫度場、壓力場計算模型。考慮井筒中流動傳熱的復雜性,做如下假設:① CO2的注入速率、壓力保持不變;② CO2在井筒內流動為一維流動,同一截面溫度、壓力相同;③ 從油管到水泥環外緣間的熱量傳遞為穩態傳熱,水泥環外緣到地層

間為不穩定傳熱且不考慮沿井深方向的傳熱;④ 忽略地層導熱系數以及地層溫度梯度沿井深方向的變化;⑤ 忽略CO2相態變化,恒為氣態。

2.2.井筒傳熱模型

井筒傳熱過程分為內管中心距水泥環外緣的穩態傳熱和水泥環外緣至地層的非穩態導熱。

1)油管中心距水泥環外緣的穩態傳熱

穩定傳熱關系式如下:

式中:Ts為CO2流體溫度,K;Th為水泥環外緣溫度,K;R為總傳熱熱阻,m·K/W;dz為單位井筒長度,m;dQ為單位長度dz上的熱損失,W。

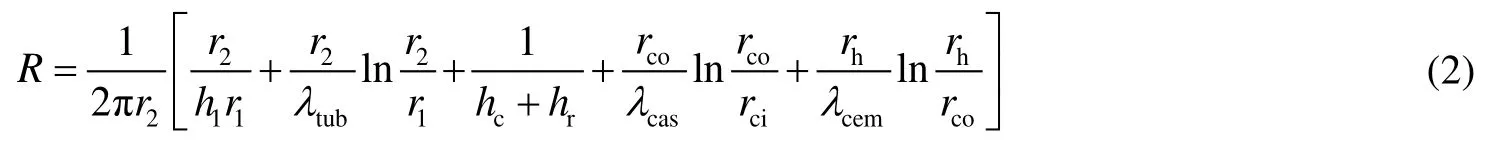

若以內管外半徑r為基準,熱阻R關系式如下:

式中:h1為流體與內管的對流換熱系數,W/(m2·K);r1為油管內半徑,m;λtub為油管導熱系數,W/(m·K);r2為油管外半徑,m;hc為環空內自然對流換熱系數,W/(m2·K);hr為環空內輻射換熱系數,W/(m2·K);λcas為套管的導熱系數,W/(m·K);rco為套管外徑,m;rci為套管內徑,m;λcem為水泥環導熱系數,W/(m·K);rh為水泥環外緣半徑,m。

2)水泥環外緣至地層的非穩態導熱

屬于不穩定傳熱,故熱損失隨著時間變化而變化。

式中:Te為初始地層溫度,K;Ts為地表溫度,K;λe為地層導熱系數,W/(m·K);f(t)為無量綱地層導熱時間函數;t為注多元熱流體時間,h。

2.3.壓力場、溫度場模型

1)壓力場模型

根據質量守恒與動量守恒方程,注CO2過程壓力分布關系式如下:

式中:p為注CO2過程中的壓力,MPa;d為注氣管道內徑,m;v為管內流速;m/s;f為摩擦阻力因數,1;ρm為混合煙氣的密度,kg/m3;Re為雷諾數,1;g為重力加速度,9.8 m/s2。

2)溫度場模型

單位長度上垂直井筒內的能量守恒方程關系式為:

式中:q為單位場地井筒徑向熱流密度,J/s;h為單位質量流體的熱焓,J/s。

由式(3)算得

聯合式(5)、式(6)得:

式中:Cp為定壓熱容,J/K;μj為焦耳-湯姆森系數,K/MPa。

根據式(7)和井口初始參數,利用4階Runge-Kutta公式求解不同井深CO2的溫度、壓力。

2.4.計算實例

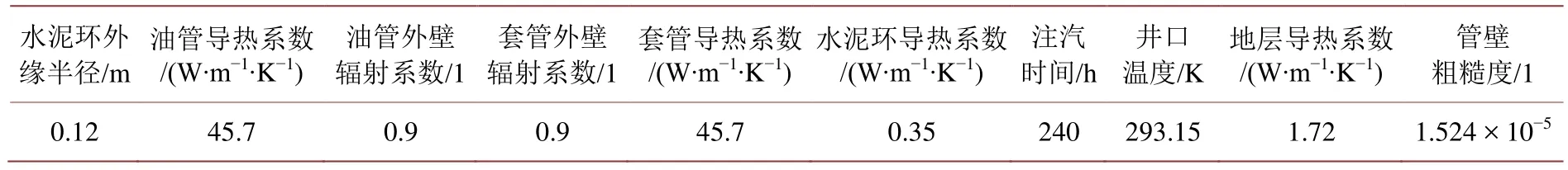

Table 1.The wellbore parameters表1.井筒參數

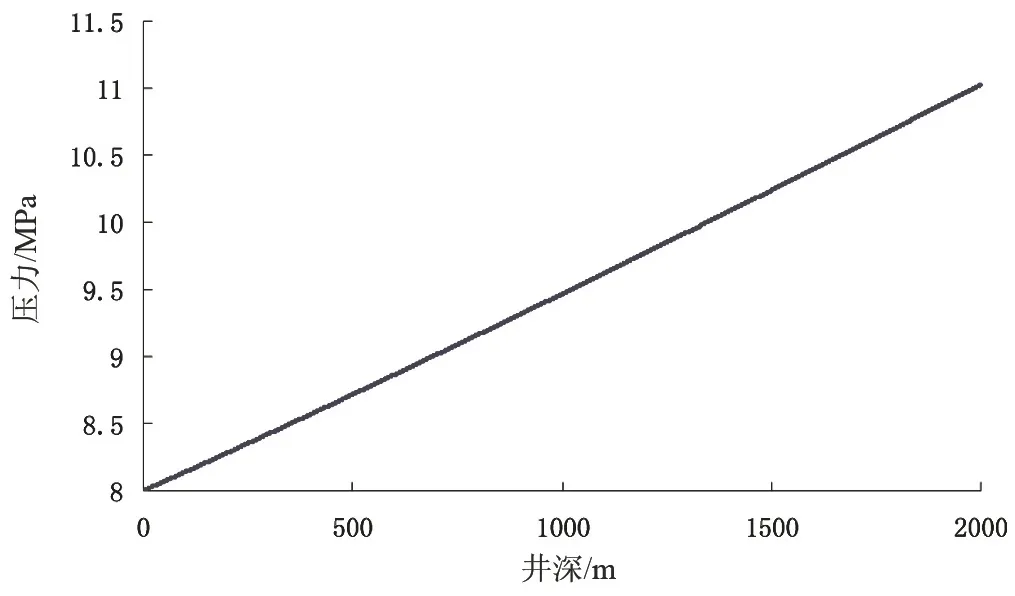

當CO2注入流量為40 t/d,注入溫度為20℃,壓力為8 MPa時,沿井筒深度的溫度場、壓力場分布如圖1、圖2所示。可以看出,由于重力壓降大于摩阻壓降,隨著井筒深度的增加,CO2壓力呈增大趨勢,同時地層溫度大于流體溫度,從地層向流體進行熱傳導,CO2溫度也隨井深的增大而增大。

Figure 1.The distribution of wellbore pressure圖1.井筒壓力分布

Figure 2.The distribution of wellbore temperature圖2.井筒溫度分布

3.CO2井筒腐蝕的試驗研究

3.1.試驗材料

選用油管常用材料N80鋼作為試驗材料;試驗腐蝕介質采用油田注入的CO2(含水量小于8%);試驗裝置采用自制的高溫高壓反應裝置;試驗處理試劑石油醚、乙醇、檸檬酸銨等采用分析純標準試劑。

3.2.試驗方法

將試驗鋼材加工成50 mm×10 mm×3 mm板狀試樣,用絲綢、棉花等去除表面油跡,再用沸程60~90℃的石油醚清洗去油污后放入乙醇中進行脫水處理,干燥至恒重稱重備用。將處理好的掛片放入反應容器后,選取不同井深處參數(溫度、壓力),注入CO2進行腐蝕試驗,時間為120 h。試驗結束后,將試樣置于80℃的檸檬酸銨溶液中恒溫20 min去除表面腐蝕產物,用蒸餾水沖洗試樣,再用無水乙醇脫水烘干后即可進行測試分析。

3.3.試驗結果及討論

3.3.1.沿井筒腐蝕速率分析

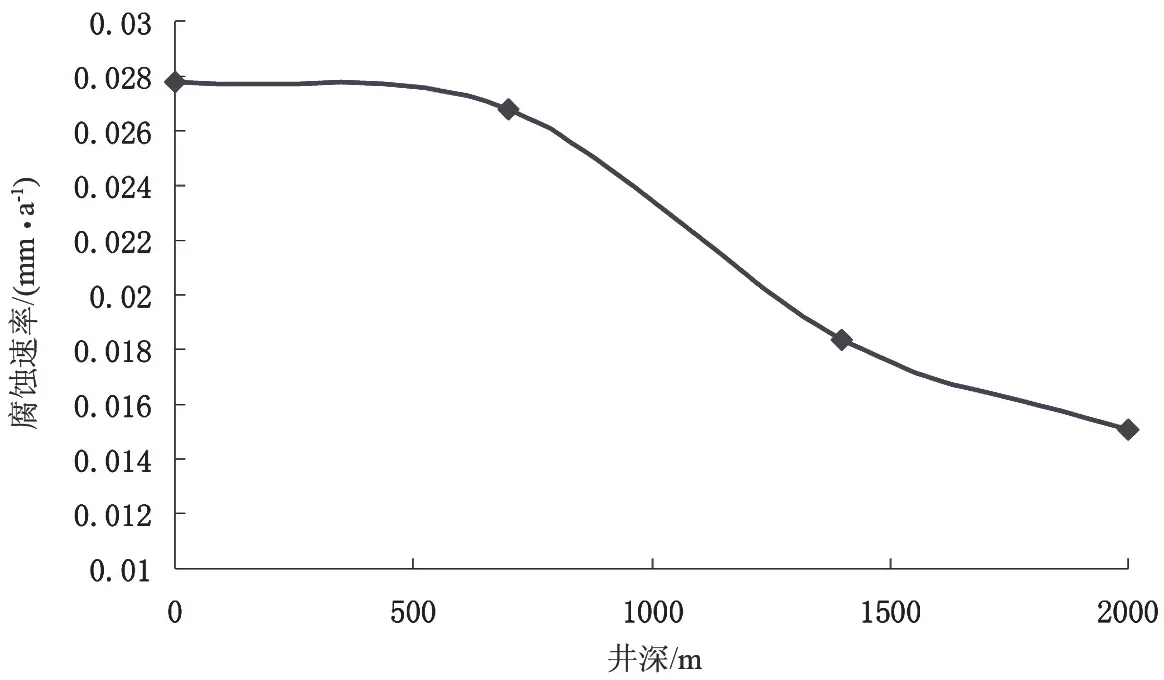

從N80鋼材在不同井筒深度下腐蝕的速率分布圖(見圖3)可以看出,沿井筒深度方向腐蝕速率整體呈逐漸減小趨勢。井口到500 m井深段,腐蝕速率變化不大,500 m后腐蝕速率急劇減小。結合井筒溫壓分布認為:0~500 m井深段流體溫度較低、壓力較小,試樣鋼材表面形成的腐蝕產物膜不能提供有效的保護作用;超過500 m時流體溫度逐漸升高,壓力較大,腐蝕產物膜致密,可以有效阻隔腐蝕介質與鋼材表面的接觸,腐蝕速率下降。

Figure 3.The distribution of N80 steel corrosion rate along the wellbore圖3.N80鋼沿井筒深度的腐蝕速率分布

3.3.2.腐蝕產物分析

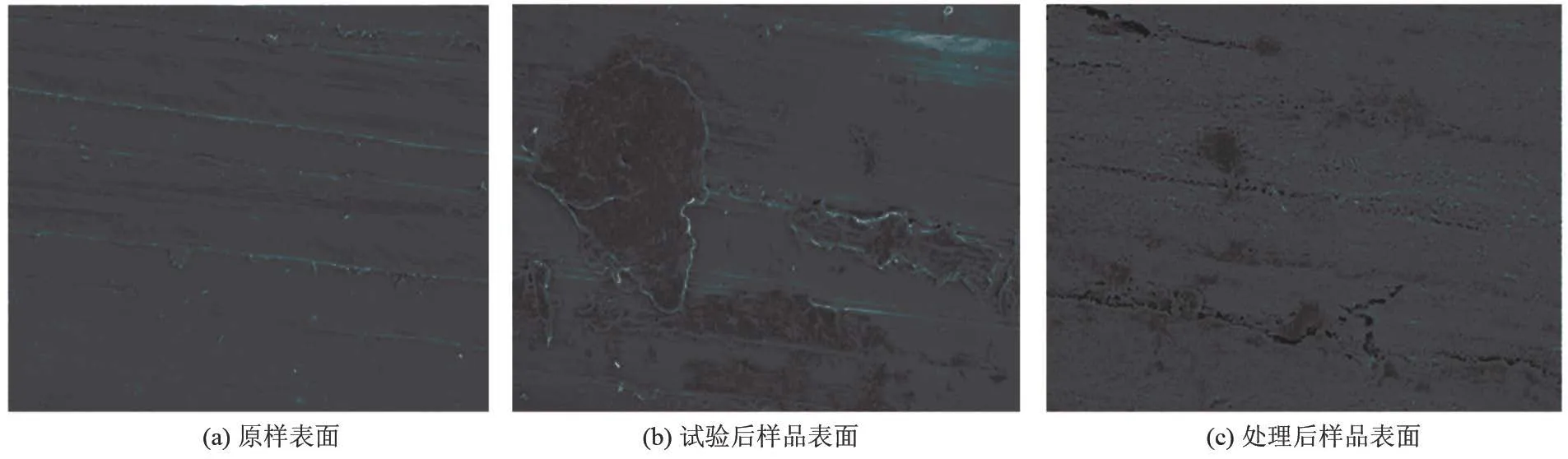

1)形貌分析。圖4為N80鋼材在井筒700 m井深處的SEM電鏡掃描照片。可以看出,試驗后試樣表面附著大量腐蝕產物,產物膜生成不均勻,易沿基體加工表面的磨痕棱處生長(見圖4(b)),經酸化去除腐蝕產物后基體表面凹凸不平,并出現大量裂紋,表面出現均勻孔隙(見圖4(c))。由此可見,CO2腐蝕降低了N80鋼材強度,易產生穿孔等現象,降低管道使用壽命。

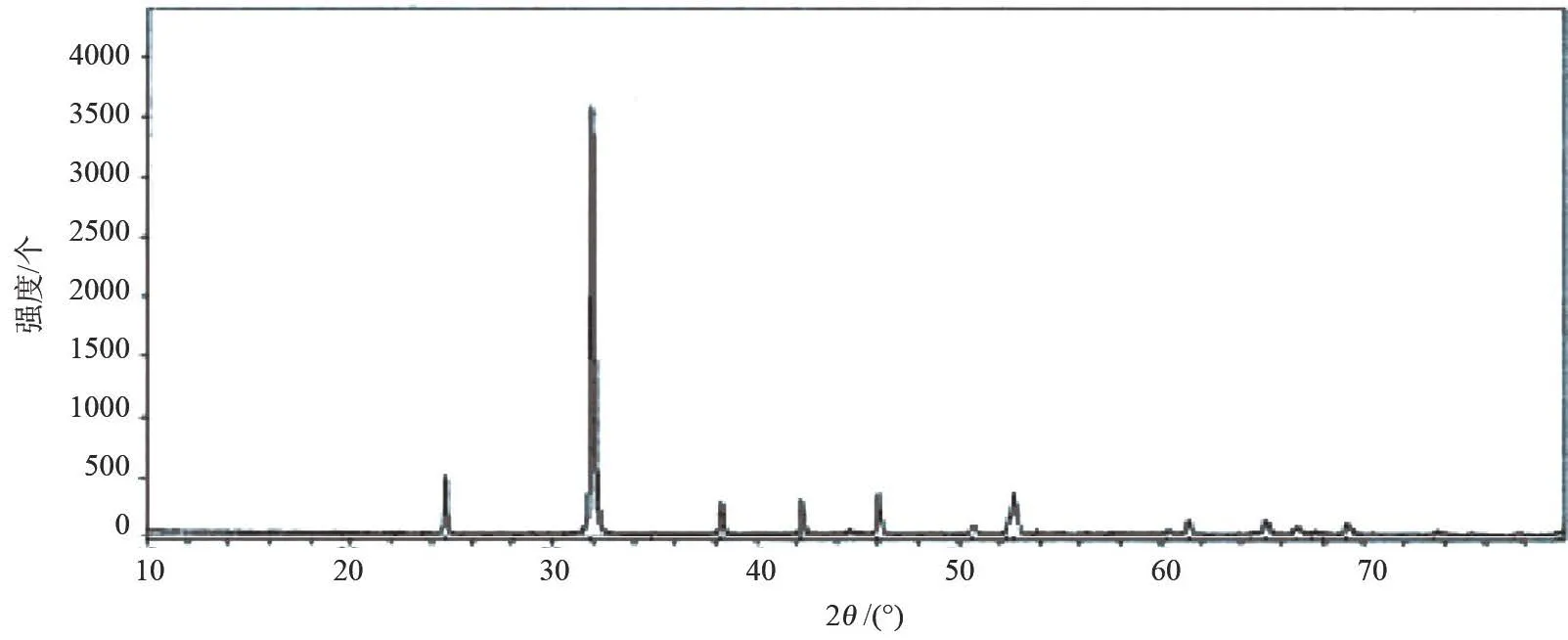

2)物相分析。圖5為N80鋼材在700 m井深處樣品表面的X射線衍射能譜圖(XRD)。分析表明,N80鋼材在注CO2井700 m井深處產生的CO2腐蝕產物膜由FeCO3等復鹽構成。

Figure 4.The SEM photos of corrosive samples圖4.腐蝕樣品表面SEM照片

Figure 5.The XRD analysis of corrosive product圖5.腐蝕產物XRD分析

4.結論

1)CO2對N80鋼的腐蝕速率沿井筒深度方向呈逐漸減小趨勢,低溫低壓段腐蝕產物膜疏松,不能起到有效的隔離保護作用,腐蝕速率較快;高溫高壓段腐蝕產物膜致密,腐蝕速率較慢。

2)CO2腐蝕易發生在基體表面不平整處,清除產物后基體出現裂紋及細小坑點,腐蝕產物成分主要為FeCO3等復鹽。