生活飲用水氯化物處理工藝研究

——超濾+納濾+反滲透技術

周 強

(福州城建設計研究院有限公司 福建福州 350001)

0 引言

隨著社會經濟的發展和人民生活水平的不斷提高,城市居民對生活飲用水水質標準提升的期望值也不斷增加。因原水中的污染物質成分日益復雜,常規的混凝-沉淀-過濾工藝只能去除水中20%~30%有機物[1],無法有效解決因離子濃度較高造成水質不達標問題。

如長樂二水廠原先水質受海水倒灌、咸潮等影響,導致出廠水氯化物階段性超標,后經采用超濾+納濾+反滲透技術進行提標改造,使出廠水質滿足《生活飲用水衛生標準》(GB 5749-2006)。本文基此詳細介紹其處理工藝。

1 項目背景

長樂區位于福建省東部,閩江口南岸,地處閩江口感潮區。長樂二水廠原水取自閩江炎山段,位于閩江、烏龍江匯流處,目前最大供水規模為11萬m3/d,采用的主要供水工藝流程為:閩江炎山泵站取水+折板絮凝(加礬)+平流沉淀+V型濾池+清水池(液氯消毒)+二泵增壓至用戶,居民普遍反映飲用水具有咸味,尤其在咸潮期該現象更為明顯,且持續時間長達3個月。

根據長樂二水廠2017年10月~12月水質監測結果表明,咸潮期出廠水氯化物含量達250~750mg/L,部分時段氯化物含量高達1000~1500mg/L,廠區內現有水處理構筑物對氯化物并無明顯去除效果。出廠水中氯化物含量已嚴重超過《生活飲用水衛生標準》(GB5749-2006)中規定的250mg/L限值,居民生活飲用水安全性受到嚴重威脅。為進一步提高供水安全性和飲用水水質,使供水系統逐步適應長樂區的經濟及社會發展要求,當地政府及水司決定對長樂二水廠采用膜技術進行深度處理,徹底解決因咸潮期日益突出造成的出廠水氯化物含量嚴重超標的水質問題,保障人民用水需求和水質安全。

2 不同膜工藝的特點

膜分離技術源于20世紀30年代,60年代開始在商業上得到應用。膜技術是一種通過使用具有選擇透過性的膜,在以外界能量或化學位差作為推動力下,對混合氣體或液體中的大分子進行截留,從而達到物質的分離、分級、提純和富積的技術。由于膜技術具有無污染無相變、適應性強、濃縮分離同時進行等特點,使其在食品工業、飲用水處理、污水凈化、水資源可持續利用等方面的應用越來越廣泛。根據操作壓力和所用膜的平均孔徑不同,一般可分為微濾(MF)、超濾(UF)、納濾(NF)和反滲透(RO)等多種膜分離技術,被譽為“21世紀的水處理技術”,在給水深度處理領域中具有廣闊的應用前景[2]。

2.1 微濾(MF)

微濾截留顆粒粒徑范圍0.1~1um。微濾膜允許大分子有機物和溶解性固體(無機鹽)等通過,能阻擋住懸浮物、細菌、部分病毒及大尺度的膠體,膜兩側的運行壓差(有效推動力)一般為0.7bar,屬于精密過濾,具有高效、方便及經濟的特點[3]。微濾膜在飲用水處理、醫藥行業、食品工業、生物技術行業都有著較為廣泛的運用。飲用水處理方面,常用作反滲透和納濾工藝的前處理,也用于水庫、湖泊、江河等地表水中藻類和顆粒性雜質的去除。

2.2 超濾(UF)

超濾是一種能將溶液進行凈化和分離的膜分離技術,其膜為多孔性不對稱結構。超濾過程是以膜兩側壓差為驅動力,以機械篩分原理為基礎的一種溶液分離過程,使用壓力通常為0.01~0.3MPa,篩分孔徑范圍為0.002~0.1um,截留分子量為1000~100 000左右。超濾主要用于截留去除水中的懸浮物、膠體、微粒、細菌和病毒等大分子物質。

2.3 納濾(NF)

納濾是一種特殊而有前途的分離膜,截留物質大小約1nm;在高溫、酸、堿等苛刻條件下運行,膜耐受的條件范圍寬,濃縮倍數高,耐污染;運行壓力低,膜通量高,裝置運行費用低。納濾的操作區間介于超濾和反滲透之間,能有效地截留二價及高價離子和相對分子質量高于200的有機小分子,使大部分一價無機鹽透過,可分離同類氨基酸和蛋白質,實現高分子量和低分子量有機物的分離,如氯化鈉及氯化鈣脫除率為80%~96%,硫酸鎂及硫酸鈉脫除率為90%~98%[4]。納濾膜分離所需跨膜壓差一般為0.5~2.0MPa,比反滲透膜達到同樣滲透能量所必須施加的壓差低0.5~3MPa。

2.4 反滲透(RO)

反滲透是最精密的膜法液體分離技術,過濾精度為0.0001um左右,它能阻擋所有溶解性鹽及分子量大于100的有機物,但允許水分子透過。據研究表明,醋酸纖維素反滲透膜脫鹽率一般可大于95%,反滲透復合膜脫鹽率一般大于98%。目前反滲透膜已廣泛用于海水及苦咸水的淡化(如青島水務碧水源海水淡化廠、天津大港新泉海水淡化廠、青島百發海水淡化廠等),鍋爐給水、工業純水及電子級超純水制備,飲用純凈水生產,廢水處理及特種分離等過程。反滲透膜的運行壓力當進水為苦咸水時一般大于5bar,當進水為海水時,一般低于84bar。

3 超濾+納濾+反滲透技術的應用

3.1 設計水質參數

該工程設計產水量為10萬m3/d,設計水溫范圍10~25℃,24h連續運行。根據2017年10月~12月共取樣監測原水和出廠水各329次,得到表1數據。從水質檢測報告可知,出廠水除氯化物超標外,其余指標值均在《生活飲用水衛生標準》(GB5749-2006)中規定限值內。因此,工程主要目的是去除原出廠水中的超標氯化物。

表1 常規處理工藝進出廠水氯化物濃度

3.2 處理工藝比選

為保證產水設計規模,提高產水率,去除氯化物的膜工藝至少考慮兩級。此外,為確保納濾膜或反滲透膜安全,一般在之前采用增加超濾膜作為預處理工藝。考慮到納濾膜產水率相對較高,一般去除氯化物的一級膜處理工藝采用納濾膜(除鹽率按90%計算)。該工程考慮對一級納濾系統產生的濃水進行二次處理,二級處理工藝可采用納濾膜(除鹽率按85%計算)或反滲透膜(除鹽率按99%計算)。

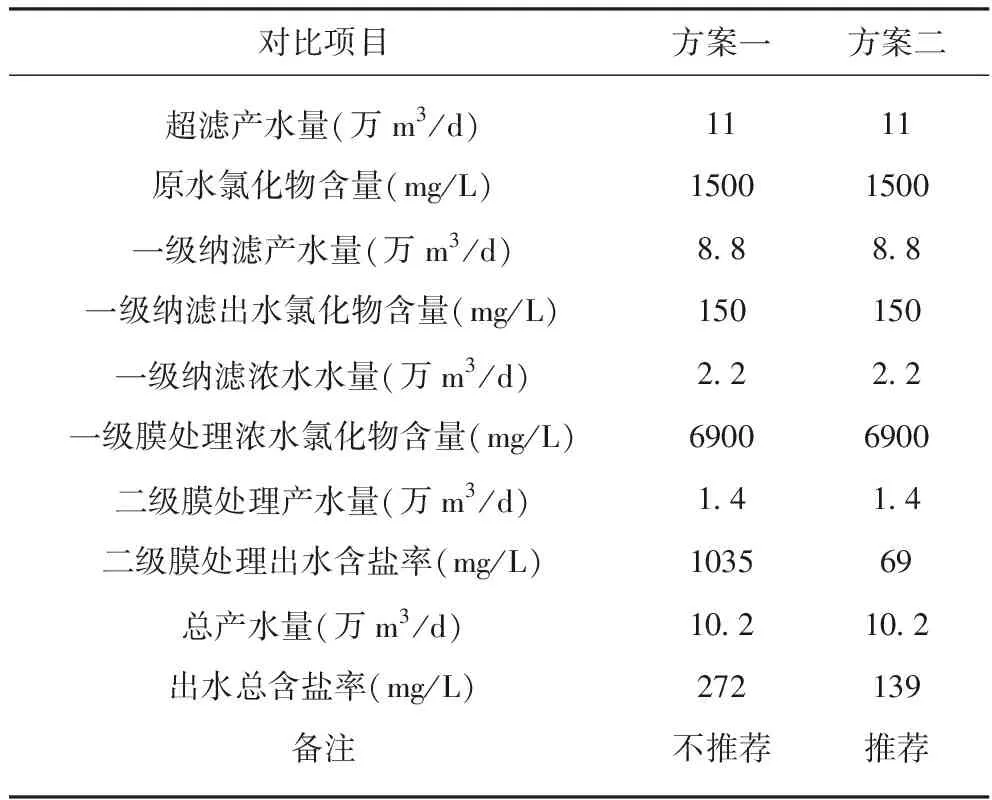

該工程設計規模為10萬m3/d,其中超濾產水量約為11萬m3/d,一級納濾產水量約為8.8萬m3/d,一級納濾濃水量約為2.2萬m3/d,濃水納濾或反滲透產水量約為1.4萬m3/d。該工程擬定:方案一:超濾+一級納濾+濃水納濾;方案二:超濾+一級納濾+濃水反滲透,兩種膜處理工藝方案進行比較(表2)。

表2 膜處理工藝方案除鹽率比較表

原水氯化物含量達到1500mg/L時,從兩種膜處理工藝方案除鹽率比較可知,方案一出廠水中含鹽率為272mg/L,不滿足要求;方案二出廠水中含鹽率為139mg/L,優于《生活飲用水衛生標準》(GB5749-2006);因此,該改造項目采用方案二:超濾+一級納濾+濃水反滲透為膜處理工藝為推薦方案。根據計算,原水氯化物含量小于750mg/L時(頻率為96.6%),出廠水氯化物含量不大于70mg/L。

3.3 工藝及水量平衡流程

在現狀長樂二水廠預留深度處理用地處增設膜處理車間1座。在咸潮期時,閩江原水經炎山取水泵站提升后由原水管道輸送至長樂二水廠,進入折板反應平流沉淀池、V型濾池處理,再接入膜處理車間,經膜處理合格后,再送至現有廠區清水池中,最后經二級泵房中增壓泵增壓至各用水點。具體工藝流程和水量平衡圖(單位:m3/d)如圖1所示。

圖1 超濾+納濾+反滲透處理工藝流程及水量平衡圖

3.4 超濾系統設計

超濾系統,主要由超濾進水池及提升泵房、超濾膜系統、超濾產水池、超濾廢水池及回流泵房、超濾清洗系統(含水洗、氣洗及化學清洗)等組成。超濾膜系統設置目的,將其作為納濾及反滲透系統的預處理系統,以進一步去除原水中的懸浮物、膠體、色度、濁度、有機物等妨礙后續工藝系統正常運行的雜質,確保納濾及反滲透系統正常運行。

工程采用外壓式過濾膜,采用全流過濾、氣水反洗的全自動連續運行方式,共設置12套超濾膜裝置。具體設計參數如下:設計平均凈產水量4583.0m3/h,工作壓力≤0.3MPa,系統水回收率95.9%,連續膜過濾主機數量12套(每套80支),膜材質為PVDF,最大跨膜壓差(15℃)2.0bar,運行通量65.57L/(m2·h),膜孔徑外徑1.3mm,內徑0.7mm。

為保證超濾膜系統安全可靠連續運行,對超濾膜定期進行清洗。超濾膜系統的清洗,包括水反洗、水正洗、氣擦洗及化學清洗,其中,化學清洗包括維護性化學清洗(EFM)及恢復性化學清洗(CIP)兩種。水正洗時間每次30s;水反洗周期40min,時間為每次60s,其中,上反洗30s,下反洗30s;氣洗周期與反洗相同,單支組件進氣量為6~8Nm/h,氣洗時間為每次30~60s;維護性化學清洗周期為5~10d,循環清洗時間20min,采用500ppm NaClO、NaOH、HCl溶液;恢復性化學清洗周期3~6月,清洗時間為120~240min,每根膜殼清洗流量為2t/h,采用2000ppm NaClO、1000ppm NaOH、2000ppm HCl溶液。

超濾主要設備:

(1)保安過濾器:Q=640m3/h,P=0.6MPa,過濾精度5um,材質為316不銹鋼,共2臺;

(2)超濾提升泵:Q=2550m3/h,H=32m,N=280kW,共3臺,變頻控制(2用1備);

(3)保安過濾器:Q=260m3/h,P=0.6MPa,過濾精度5um,材質為SS316不銹鋼,共4臺;

(4)超濾反洗泵:Q=640m3/h,H=36m,N=90kW,共2臺,變頻控制(1用1備);

(5)EFM、CIP堿清洗水泵:Q=260m3/h,H=43m,N=45kW,共2臺(超濾、反滲透,1用1備);

(6)空壓機:Q=10.5m3/min,P=0.85MPa,N=75kW,配三級過濾,配套冷干機,兩臺(1用1備);

(7)超濾廢水回流泵:Q=200m3/h,H=12m,N=11kW,共2臺,變頻控制(1用1備)。

3.5 納濾系統設計

納濾系統,主要由納濾提升泵房、納濾膜系統、加藥系統、清洗系統、納濾濃水池等組成。根據產水量要求及膜性能,納濾系統共設置10套納濾膜裝置,單套膜元件為72支,分兩段排列(48∶24)。納濾膜前設納濾提升泵、納濾高壓泵,將超濾產水池內的待處理水提升進入納濾膜裝置。納濾膜是“錯流過濾”的膜元件置,第二段納濾膜含鹽量遠高于第一段,導致第二段膜元件的跨膜滲透壓急劇升高,根據 “IMSDESIGN”膜設計軟件模擬計算,一段與二段納濾膜之間設置段間增壓泵提高二段膜的跨膜水壓,以確保納濾膜裝置的除鹽率與出水率,段間泵揚程約50m。具體參數參如下:設計平均產水量3666.67m3/h;納濾膜元件數量10套(單套72支),共720支;排列方式一級兩段;操作壓力≤0.9MPa;系統水回收率≥80%;納濾膜性能:復合膜,8″× 40″,工作膜通量≤20L/(m2·h);膜架:納濾膜配套,碳鋼防腐,共10套;單支膜元件最大跨膜壓差:1.0bar。

納濾膜和反滲透膜,考慮酸性清洗和堿性清洗兩種情況:酸性清洗主要是去除膜表面的氧化鐵、Ca2+、Mg2+垢類;堿性清洗則主要去除膜表面的有機物污染。納濾及反滲透膜考慮低壓沖洗及化學清洗兩種方式,化學清洗周期45d,清洗時間2h,清洗藥劑為30%鹽酸溶液、30%氫氧化鈉溶液,每根膜殼清洗流量10t/h。

為防止進水中可能存有的余氯對膜造成不可逆轉的氧化性破壞,在納濾及反滲透進水中投加還原劑。還原劑采用10%的Na2S2O5溶液,投加濃度為2mg/L。原水進入納濾及反滲透裝置前加阻垢劑以防止濃水側膜表面結垢。藥劑采用高效阻垢/分散劑,以有效控制碳酸鈣、硫酸鈣、硫酸鋇的結垢,對SiO2、鐵鋁氧化物及膠體產生很強的分散效果,阻垢劑采用10%有機磷酸鹽系列溶液,投加濃度為2mg/L。為防止進水中滋生的細菌對膜造成性能影響,在納濾及反滲透進水中投加非氧化性殺菌劑,藥劑濃度10%,投加濃度為2mg/L。藥劑投加點位于納濾提升泵出水總管的靜態混合器上。

納濾主要設備:

(1)保安過濾器:Q=465m3/h,P=0.60MPa,過濾精度5um,材質為316不銹鋼,共10臺;

(2)納濾提升泵:Q=2315m3/h,H=35m,N=315kW,共3臺,變頻控制(2用1備);

由圖5可知:對于預制裂紋花崗巖僅在失穩破壞階段接收到了較大的電荷感應信號和微震信號,信號幅值分別達到最大值50pC和6×10-3 m/s,而在失穩破壞階段前無明顯的電荷感應和微震信號。

(3)EFM、CIP堿清洗水泵:Q=260m3/h,H=43m,N=45kW,共2臺,變頻控制(2用);

(4)納濾高壓泵:Q=465m3/h,H=76m,N=132kW,共11臺,變頻控制(10用1庫備);

(5)段間增壓泵:Q=220m3/h,H=50m,N=45kW,共11臺,變頻控制(10用1庫備);

(6)納濾非氧化性殺菌劑計量泵:Q=200L/h,P=0.5MPa,N=0.37kW,共2臺(1用1備);

(7)納濾還原劑計量泵:Q=200L/h,P=0.5MPa,N=0.37kW,共2臺(1用1備);

(8)納濾阻垢器計量泵:Q=200L/h,P=0.5MPa,N=0.37kW,共2臺(1用1備)。

3.6 反滲透系統設計

反滲透系統,主要由反滲透提升泵房、反滲透系統、加藥系統、清洗系統等組成。濃水反滲透系統設置4套反滲透裝置,每套反滲透裝置含26支膜元件。具體設計參數如下:設計平均產水量504.17m3/h;反滲透膜元件數量4套(單套26支),共104支;系統水回收率≥50%;納濾膜性能:復合膜,8″× 40″,工作膜通量≤20L/(m2·h);膜架:納濾膜配套,碳鋼防腐,每兩套納濾膜主機共用1套膜架,共2套;單支膜元件最大跨膜壓差:1.0bar。

反滲透主要設備:

(2)反滲透高壓泵:Q=240m3/h,H=254m,N=315kW,共5臺,變頻控制(4用1庫備);

(3)反滲透提升泵:Q=930m3/h,H=48m,N=160kW,共2臺,變頻控制(1用1備);

(4)EFM、CIP堿清洗水泵:Q=260m3/h,H=43m,N=45kW,共2臺(超濾、反滲透,1用1備);

(5)反滲透非氧化性殺菌劑計量泵:Q=40L/h,P=0.7MPa,N=0.37kW,共2臺(1用1備);

(6)反滲透還原劑計量泵:Q=40L/h,P=0.7MPa,N=0.37kW,共2臺(1用1備);

(7)反滲透阻垢器計量泵:Q=40L/h,P=0.7MPa,N=0.37kW,共2臺(1用1備)。

4 工程運行效果

該工程目前已施工完成并進入試運行階段,經測算單位制水成本為0.65元/m3,運行效果良好,滿足原設計要求,具體運營數據如表3所示。

表3 工程72h試運行數據

根據72h運行數據表明,納濾膜除鹽率大于95%,反滲透膜除鹽率大于99.5%,系統產水率90%;在原水氯化物1500mg/L時,出水水質氯化物≤200mg/L,達到設計目標。

5 結語

該工程采用超濾+納濾+反滲透技術,有效地解決了長樂二水廠出廠水因咸潮影響導致的氯化物階段性嚴重超標的問題。在常規凈水處理工藝后增加膜分離技術,能有效地解決常規處理工藝無法去除的因離子、大分子等超標造成的水質不達標的問題。

該項目是福建省內首座采用“超濾+納濾+反滲透”技術進行深度處理的大型市政給水廠,對以后生活飲用水的深度處理和提標改造具有一定的參考意義。