典型塑料模具斜頂的加工工藝

王賢

【摘要】本文主要介紹一種典型塑料模具斜頂的設計與加工工藝。通過對毛坯、斜頂、模架相關尺寸的測量計算,解決毛坯的實際尺寸與設計尺寸出現偏差的情況下,如何確定型芯斜頂孔的建模尺寸。從而確定型芯、斜頂止位及斜頂成型面的加工,滿足模具的裝配要求,減少裝配修模的工作量,保證塑件的質量。

【關鍵詞】塑料模具;斜頂抽芯;加工工藝

一、問題描述

斜頂是塑料模具常用的結構,也是實現內側抽芯最簡便有效的方法。圖1為空調換氣孔的塑料蓋板,材料為ABS,大批量生產。塑件整體結構較為簡單,內部有2出對稱的卡位,卡位在產品內部,因而需要采用斜頂完成脫模。該塑件加工難點是斜頂的加工,型芯鑲件及斜頂空已經加工出,因是斜孔,在加工過程中很難保證其位置度的準確性,這就需要在后序CNC加工模具型腔及斜頂止位的時候保證其位置的一致性,以免在模具裝配過程中增大工作量或導致無法裝配的情況。

二、斜頂結構介紹

塑料模具在我們日常生產中應用極為廣泛,當制件具有與開模方向不同的內側孔、外側孔或側凹時,除特殊情況外,一般必須將側孔或側凹的可移動的結構,在制件脫模前,先將其抽出,然后再從型腔中和型芯上脫出制件。

斜頂是頂出抽芯機構的一種,當產品內有倒扣,不方便做行位,而又方便做斜頂頂出時,須做斜頂頂出,斜頂分為后模斜頂和前模斜頂,斜頂不能用于內模相同的材料,要硬一級。

三、斜頂裝配關系及工作原理介紹

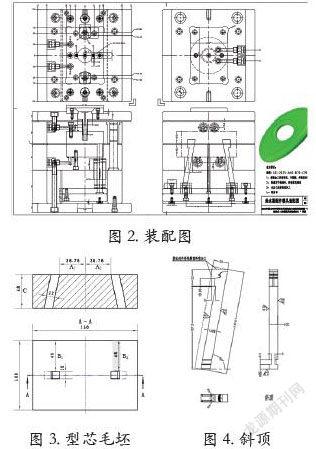

該塑件的模具裝配圖見圖2,該產品在成型后,在注塑機推板的帶動下動模向后移動,推板帶動頂針和斜頂退出塑件,因為斜頂有10°的傾斜角度,斜頂在推出塑件的同時有一個水平方向的運動,從而實現內側卡位的脫模。

四、斜頂孔及斜頂加工工藝

1.毛坯的測量

型芯毛坯及斜頂圖片見圖3和圖4。型芯毛坯已經加工出斜頂導滑孔,該斜頂孔的定位尺寸由四部分組成,測量圖見3。

(1)X方向尺寸,為頂部孔邊緣至中心距離36.76mm(尺寸A),兩個斜頂孔的距離為36.76x2=73.52mm。

(2)Y方向尺寸,斜頂孔邊緣到毛坯邊緣尺寸為45mm(尺寸B)。

(3)X方向對稱度,可以通過測量2個斜頂孔邊緣到毛坯邊緣的距離獲得。

(4)Y方向對稱度,可以通過測量斜頂孔的側邊到毛坯邊緣獲得。

對型腔的斜頂孔頂部的止位加工需要準確測量毛坯的值,然后建模才可以加工,已保證位置準確,在建模過程中還需要考慮到Z軸方向的尺寸,型芯毛坯的厚度為48mm,為精料。現舉例予以說明,理論數值與實測值見表1。

其中A1,A2尺寸可以通過測量斜孔到毛坯邊緣距離計算得到。

2.基準的確定與建模

根據得到的尺寸數據,在分模過程中,確定斜頂的位置,建模的基準高度方向是零件底面,X和Y方向與零件的加工中心一直,通過分中找到零件的中心點。見圖5。

在型芯建模過程中通過實際尺寸的方法進行繪圖,確定斜頂的位置,可以補償型芯毛坯備料過程中的尺寸誤差,如圖5中所示,A1為36.42mm,A2為37.14mm,B1為44.52mm,B2為45.30mm,以此可以保證在CNC加工斜頂孔的止位槽(直升位)時,其與預制斜頂孔一致,以免因錯位導致的斜頂曲面與型芯曲面出現臺階影響塑件質量或加大裝配修模的工作量。

3.斜頂尺寸的測量與加工

在模具裝配過程中,斜頂的高度也是很關鍵的尺寸,斜頂長度尺寸大,會導致斜頂成型面高出型芯成型曲面;斜頂長度尺寸小,會導致斜頂成型面低于型芯成型曲面,該兩種情況在塑件表面都會形成缺陷,是不允許的。準確的斜頂高度是必須的,為了縮小鉗工裝模修模難度,需要準確測量和計算斜頂的高度。保證型芯底部的距離到斜頂孔止位的距離為E即可。

斜頂孔在設計過程中需要做一個避空處理,見圖7 ,已保證斜頂在裝配過程中不出現干涉的情況。斜頂有10°的斜度,在加工過程中需要預先加工一個斜度墊塊用作裝夾工件。在斜度墊塊斜度與斜頂斜度一致為10°,在此不做贅述。

斜頂在塑料模具應用非常廣泛,斜頂的加工的尺寸精度和位置精度對后序模具裝配和修模起到至關重要的作用,也是保證產品質量的關鍵,筆者采用以上測量和計算方法,進行了多次實際加工和裝配的實驗,都能很好的保證斜頂孔的位置準確性和長度的準確性,在后序裝配過程中只需要稍加修整即可。

該設計加工方法的關鍵是對毛坯尺寸的測量,是否能準確測量相關尺寸是關鍵,要求技術人員必須準確測得相關尺寸。

參考文獻:

[1]李振平.模具制造工藝學[M].機械工業出版社,2009.

[2]楊永平.模具技術基礎[M].化學工業出版社,2006.

[3]張信群.模具制造技術[M].人民郵電出版社,2008.

[4]王靜.Pro/E造型設計與分模基礎[M].電子工業出版社,2013.

[5]詹友剛.Pro/ENGINEER模具設計教程[M].機械工業出版社,2013.

[6]張信群.塑料成型工藝與模具結構[M].人民郵電出版社,2016.