連續油管帶底封壓裂工藝在東勝氣田應用分析

郭立新

摘 要:借鑒周圍臨近氣田成功開發經驗,結合東勝氣田儲層物性特征,目前在東勝氣田已經探索應用裸眼封隔器分段壓裂、連續油管帶底封壓裂、水力噴射定點壓裂等多項水平井壓裂工藝,開發效果卓有成效,針對東勝氣田部分區塊儲層薄、距離水層近等儲層復雜情況,于2014年引進連續油管帶底封這項定點壓裂新工藝,目前已經取的一定產能突破,本文就東勝氣田連續油管帶底封壓裂工藝應用情況做一分析,為今后東勝氣田持續高效開發提供一種新的思路和解決辦法。

關鍵詞:應用現狀;工藝分析;技術難點

1 東勝氣田水平井壓裂工藝應用現狀

東勝氣田水平井開發試驗始于2011年,先后經歷了兩個階段。第一階段以構造+巖性氣藏兼顧評價,應用二維地震資料,采用直井和水平井聯合評價方式,并進行工程工藝探索;第二階段以巖性氣藏評價為重點,應用三維地震資料,采用水平井評價方式,并開展配套工程工藝試驗。

自從2013年評價方式轉變、配套儲層預測、壓裂工藝完善以來,東勝氣田氣藏評價取得了良好效果。目前,東勝氣田水平井完井方式主要有套管+篩管完井、裸眼完井、套管固井完井這三種方式。根據井筒完井方式的不同,水平井壓裂改造工藝大體可分為:水力噴射定點壓裂技術、裸眼封隔器分段壓裂技術、連續油管帶底封壓裂技術。

2 連續油管帶底封壓裂工藝

在總結東勝氣田先前工程工藝經驗基礎上,結合東勝氣田儲層物性特征,開展了二級井身結構井試驗,于2014年引入連續油管帶底封壓裂工藝,目前已經應用20余井次。

2.1 工藝介紹

連續油管帶底封壓裂技術集合了連續油管、水力噴射、分段壓裂等技術的特點,可以實現水力噴砂射孔與壓裂聯作,無需另行射孔,在壓裂過程中,可以使用工具隔離井筒分段對目的層進行施工,可以適應于不同的完井方式。因此,連續管帶底封分段壓裂技術成為當前一項熱點工藝。

施工工序:在鉆井施工完成后,主壓裂之前,將工具串下入井底后,用機械定位器定位較深。精確定位在預定位置上坐封,對封隔器進行壓力驗封,驗封合格后,在正式泵注含砂射孔液前,先小流量在連續油管內建立微循環,循環建立后,從連續油管泵入含砂液進行噴射射孔,射孔后進行壓裂;第一段施工結束后,上提連續油管解封封隔器,再次定位進行下一層施工,以此步驟完成所有層段施工。

2.2 工藝優勢

與裸眼封隔器分段壓裂工藝相比,使用連續油管帶底封壓裂工藝,具有明顯的工藝優勢:

①理論上講,可以實現無限級壓裂,而裸眼封隔器分段壓裂受制于球和球座影響,壓裂級數受限;②采用機械定位器定位,易實現定點射孔起裂和準確壓裂,而裸眼預置管柱完井情況下,壓裂液與儲層接觸面積大,難以形成較高的井底凈壓力,不易實現定點起裂;③如果某層位壓裂不成功時,可以上提工具在儲層上繼續嘗試壓裂,傳統的裸眼封隔器壓裂如果不成功,只能放棄這個層段;④該工具有配套的平衡閥,遇到砂堵問題時,可以上提工具,進行正洗井,將砂子洗出井筒,處理該類似問題具有便捷性,傳統的裸眼封隔器壓裂工藝遇到砂堵等情況處理較為繁瑣,砂堵情況嚴重甚至需要上連續油管設備進行沖砂、泵球打滑套;⑤壓后可以實現全通徑,且井筒清潔,這為后續改造施工提供有力井筒條件,同時采用套管固井完井,井筒穩定,避免了地層掉塊等復雜情況。

2.3 實例井分析

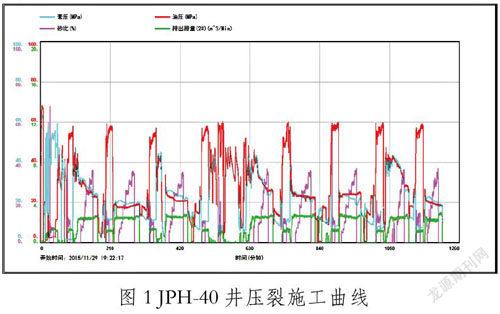

JPH-40井:二級井身結構,采用51/2″生產套管固井完井,實鉆水平段長度為916m;鉆遇砂巖長度為808m,占水平段長度的88.21%;設計8段,實際改造8段,施工曲線如圖1所示:

施工分析:

①根據測井解釋成果,第1段(伽馬值:140API)和第5段(伽馬值:120API)泥質含量偏高,第2、3、6段鉆遇氣測全烴顯示相對較好;②從施工曲線可以看出,第1段第一次射孔后,套壓基本55MPa(排量0.4m3/min),進行第二次射孔后壓力恢復正常,分析可能由于泥質含量高引起的壓力異常,第四段射孔兩次后,壓力始終比正常壓力高15MPa,使用3m3酸清洗孔眼后,反復提降排量試擠,壓力從50MPa降至35MPa,其余各段均一次噴砂射孔后壓力正常;③針對一次射孔后壓力異常的現象,現場決定以地面控制回壓不低于坐封前井口壓力為控制原則的前提下,將射孔排量提至1.2m3/min進行噴砂射孔,每段噴砂射孔石英砂由0.7方增至1.2方,確保噴砂射孔效果,壓后無阻流量為11.3萬方/天,達到了預期效果。

3 面臨問題和難點

雖然目前運用連續油管帶底封壓裂工藝進行儲層改造取得了一定的成效,但是現階段運用該工藝進行儲層開發仍面臨一些問題和難點。主要如下:

3.1 噴砂射孔后壓不開地層

目前很多井噴砂射孔后壓不開地層,地層進液困難,即使偶爾能壓開地層,也是施工壓力異常高,無法提至設計排量進行壓裂施工,為此,常規辦法是進行酸處理清洗孔眼,如是近井堵塞,酸液處理后效果明顯,但是高泥巖段酸處理后效果不佳,建議更換射孔位置。

3.2 壓裂時出現砂堵故障。

進行環空加砂壓裂時,摩阻低,井口壓力近似反映井底壓力變化,一旦出現砂堵,應立即停止加砂,采用連續油管大排量正循環沖砂,排量為0.8-1.0m3/min,沖砂至解堵,將封隔器解封后,再上提連續油管進行后續壓裂。

3.3 轉層段時易出現底封坐封困難現象

部分井轉層段時,上提連續油管后出現底封坐封困難的現象,可能的原因在于施工時水平段容易沉砂,導致封隔器打滑坐不牢的現象,因此施工時必須保障液體攜砂效果。施工時一旦出現了底封座封不牢情況時采取的措施一般是倒換至反洗循環流程進行沖洗然后增加上提噸位,反洗排量一般控制在0.5-1.0m3/min。

4 建議

相對于裸眼封隔器分段壓裂工藝,連續油管帶底封壓裂工藝前期準備時間周期更長,前期需要試油隊進行通井刮管,搭裝連續油管,以及泵送連續油管入井,建議主壓裂前先將連續油管下到位后,再進行主壓裂連接。如果噴砂射孔不完善,往往會導致射孔后壓不開地層或地層進液困難,為此施工前準確進行回壓測試,為后續施工提供依據,根據噴槍參數確定合理射孔排量和射孔砂量,確保射孔質量。針對泥質含量高儲層段,要充分考慮噴砂射孔壓力高、加砂難特點,選取合適位置進行射孔,確保射孔效果好,并適當降低加砂量,保障施工成功率。

參考文獻:

[1]蘇新亮,李根生,沈忠厚,等.連續油管鉆井技術研究與應用進展[J].天然氣工業,2008,28(8).

[2]王騰飛,胥云,蔣建方,等.連續油管水力噴射環空壓裂技術[J].天然氣工業,2010(30).

[3]宋振云,王興建,吳增智,等.水平井分段壓裂改造技術研究與應用[C]//中國石油天然氣集團公司水平井技術交流及工作部署會議,2005.