基于ALE網格自適應技術的熱沖壓成形模擬及參數優化

蘇曦

摘要:利用有限元分析軟件LS-DYNA對汽車加強件的熱沖壓成形及合模冷卻過程進行模擬.運用ALE算法解決了成形以及冷卻過程中的熱-流-固耦合問題的計算求解問題,成功完成汽車加強件的熱沖壓加工過程的數值模擬.獲得了熱沖壓過程中板料的溫度場相關數據,利用正交試驗手段,實現對熱沖壓冷卻參數的優化.模擬結果可為熱沖壓工藝分析提供參考.

關鍵詞:熱流固;模擬;有限元

中圖分類號:U463? 文獻標識碼:A? 文章編號:1673-260X(2019)06-0097-03

為了降低能源損耗,汽車輕量化生產已經成為當今發展趨勢.對于汽車車身零件的使用,在保證汽車安全性和碰撞性能的前提下,研究機構和生產廠家都在不斷探索降低車身重量和減少結構件厚度的生產工藝方法.熱沖壓技術也就應運而生.在沖壓前對材料進行加熱,獲得良好的塑性性能后進行沖壓加工,并在加工結束后利用冷卻水流實現淬火冷卻,使材料發生相變,從而獲得滿足使用需要的高強度汽車零部件產品.材料通過熱沖壓淬火工藝處理后可以得到高出冷沖壓產品3倍左右強度的產品零件.這種產品在保證車身輕量化的前提下,仍然保有較高的強度,既滿足了使用時對安全性能的要求,又降低了汽車能源的消耗量,間接降低了汽車尾氣所帶來的污染.

這一技術目前尚在研究探索階段,很多工藝仍不成熟.通過引入有限元仿真手段對這一加工過程進行模擬可以為實際生產提供有效依據.

1 模具模型建立

運用三維建模軟件UG完成產品實體建模,汽車產品模具分別由上、下模兩大部分組成.區別于一般冷沖壓模具,模具模型中預留出若干孔道用于通入冷卻水流實現合模淬火.由于熱沖壓過程處于多物理場相互影響的環境中,溫度、水流狀況以及模具與材料的相互作用都會對模擬結果產生很大的影響,傳統的模擬仿真手段無法考慮溫度場、水流場等物理場之間的相互影響,這里運用熱-流-固耦合的模擬技術可以使模擬結果更加貼近實際生產情況.多物理場耦合仿真技術對于計算網格的要求較高,網格數量太少,模型描述就不精確;網格數量過多,計算量就會過于龐大,影響效率.為了兼顧計算精度與計算效率,防止由計算網格問題造成的分析錯誤的情況出現,采用專業軟件Hypermesh對模型進行有限元網格劃分.[1]劃分結束后,將網格模型導入有限元軟件LS-DYNA進行后續的數值模擬.

傳統冷沖壓都是在室溫狀態下進行的.模擬時,工藝參數基本保持恒定.但熱沖壓加工需要在高溫條件下進行,考慮到淬火冷卻時溫度發生變化,從而引起材料相關屬性的變化.在模擬時,材料熱傳導系數、比熱容以及熱膨脹系數不能使用恒定值,而應該采用隨溫度變化的參數值[2].這樣會提高模擬結果的真實性.結合生產經驗和相關資料得到在熱沖壓溫度范圍內的各參數值,完成材料參數的設定.

2 ALE網格自適應技術的應用

成形過程模擬時,通常采用固體網格對材料進行網格劃分.熱沖壓過程較為復雜,成形時模具與板料之間會相互作用,板料、模具與冷卻液三者之間會出現熱量傳遞.單一的固體網格是無法實現對這種多物理場耦合情況的分析計算的.那么,通過引入ALE網格自適應技術就可以解決溫度、流體和固體間的耦合問題[3].熱沖壓模擬時,板料受到模具施加的外力作用產生塑性變形,使用ALE網格自適應技術可以在材料發生變形后的某一時刻拾取板料的邊界,對此時板料內的單元進行網格重劃,再將有關信息傳輸到重劃后的網格中.即板料完成一個計算步的變形后,軟件對網格重新進行一次劃分.每重劃一次網格,就對網格中的信息更新一次,從而確保模擬信息的時效性.同時,可以預防因變形程度過大導致的單元信息失真的情況出現.一般的有限元分析軟件常會因為材料成形時變形程度過大而出現計算錯誤.擁有ALE網格自適應技術的軟件LS-DYNA可以很好地解決這一工程問題.

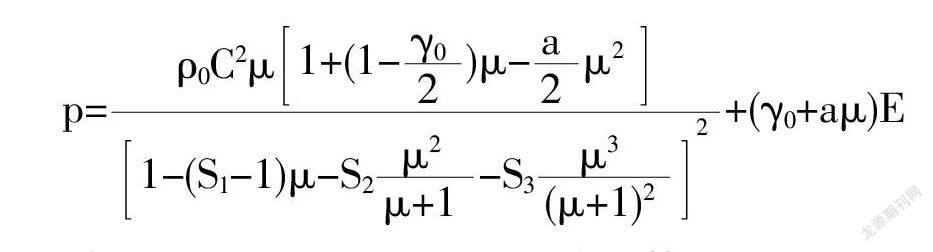

ALE算法的最大優勢就是在模型的邊界和內部采用不同的計算方式,用與拉格朗日算法相似的方法處理板料與模具模型的邊界情況的分析計算,用與歐拉算法相似的方法處理板料與模具模型內部情況的分析計算.選用固體單元作為模具與板料的物質單元,將流道處的網格單元形式設置為固體ALE單元,利用ALE單元作為橋梁,讓模具流道與模具本體之間可以在模擬計算時實現信息傳遞.使用狀態方程來描述模具流道內的流體運動狀態[4].使用的流體材料是冷卻水,選用Gruneisen方程作為水流的狀態方程[5]:

p=+(γ0+aμ)E

其中,p為壓強;E為初始單位體積的內能增量;a為γ0的一階體積修正系數;μ為壓縮度,μ=(v/v0-1);v0為初始比容;C為Us—Up曲線斜率;Us為應力波傳播速度;Up為質點運動速度;ρ0為初始密度;E為內能;S1、S2、S3為待定常數.

在流道的進口與出口處設定網格單元形式為流體ALE網格單元,讓其符合流體網格的計算要求,從而實現冷卻流道內水流狀態的模擬以及冷卻水流與冷卻流道間的熱量傳遞模擬.[6]

使用ALE網格自適應技術就可以完成從板料到模具間、再從模具到冷卻水間的熱量傳遞過程的仿真模擬.為后續熱沖壓溫度場相關數據信息的獲得創造條件.

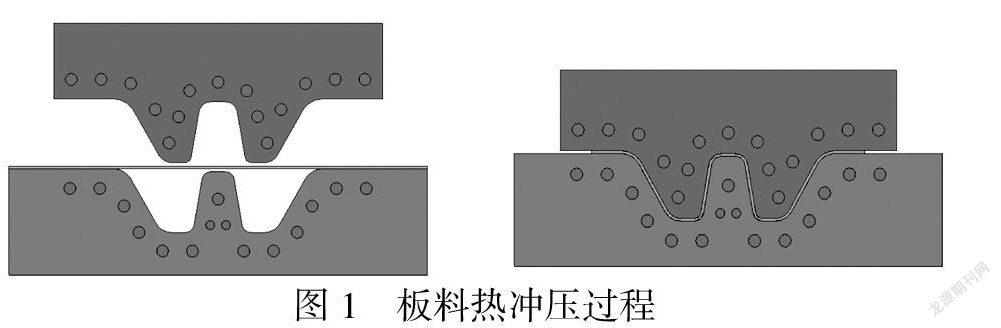

3 熱沖壓的成形過程

多余的壓邊裝置會對板料的傳熱造成影響,從而影響最終的冷卻效果,不利于板料淬火成形.所以,這里采用無壓邊圈的方式進行沖壓.加熱后的板料放置在凹模上,凹模全程固定,凸模沿著垂直凹模方向向下進行沖壓.此時板料組織完全奧氏體化,塑性條件良好,適合拉延成形.上下模閉合時,板料的熱量傳遞給模具,使得模具溫度升高.在模具的流道內通入冷卻水,使之與模具發生熱量交換,實現對板料的冷卻.

4 冷卻參數的優化

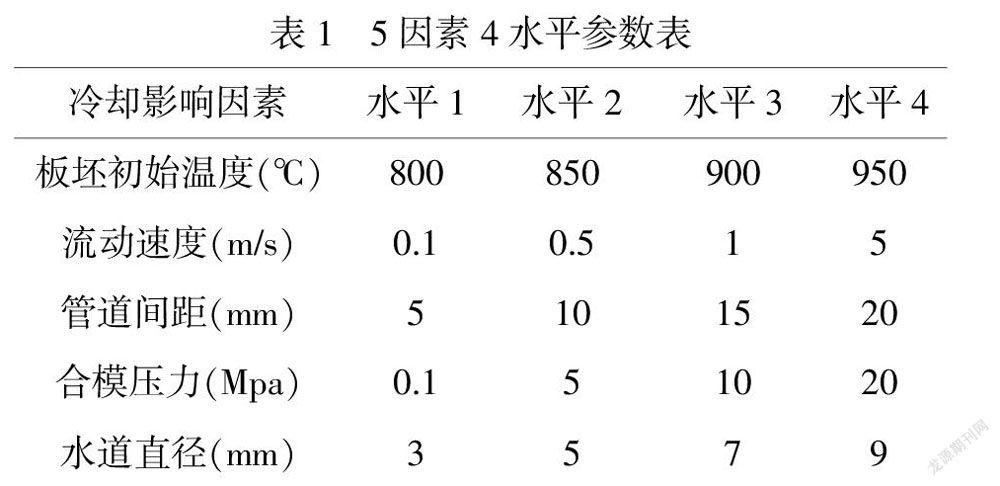

熱沖壓成形過程中,影響成形冷卻效果的因素有很多,包括淬火時流道內的水流速度、水流管道間距尺寸、管道直徑、板坯合模時的壓力大小以及板坯淬火的初始溫度等.一般條件下,水流速度越快、流道間距越小、合模時壓力越大、板坯初始溫度越高,冷卻效果就會越好,越有利于淬火后生成強度較高的馬氏體組織.但這樣往往會影響生產效率,同時也會縮短模具的使用壽命.需要在保證產品質量的前提下,盡量選擇提高生產效率、延長模具使用壽命的參數組合方式.不同于單一因素對模擬結果的影響,在多個影響因素的作用下,可以通過正交試驗的方法來獲取最優參數,找到既保證產品冷卻效果又滿足生產效率的合理參數組合.

選取5個冷卻影響因素,每個因素取4個合理的水平值,設置一個5因素4水平的參數表格.

針對不同的因素和水平,建立起16個樣本組的正交試驗表.

依據正交表中的各個樣本參數,完成1到16組模擬試驗.通過模擬計算獲得淬火階段板料的溫度變化情況.經過10s合模淬火后,各個樣本中板料的局部最高溫度、局部最低溫度以及最大溫差如表3所示.

淬火后,板料上的各部分的溫度值是不一樣的,整個板料呈現不均勻溫度分布情況.由于板料沖壓時發生了塑性變形,溫度差越大,應力集中現象也會越明顯,極易造成產品零件的缺陷甚至毀壞.為了產品質量考慮,我們通常會選擇淬火后板料溫度分布較為均勻的一組參數值作為優化后的參數.樣本1的板料淬火后溫差最小為76.1℃,其溫度分布最為均勻,即最優的參數組合為板料初始溫度為850℃、冷卻水流速為5m/s、冷卻管道間距為15mm、合模壓力為5Mpa、水道直徑為3mm.

5 結語

通過三維建模軟件建立模具與板料模型,利用軟件LS-DYNA中的ALE網格自適應技術完成熱沖壓“成形+淬火”過程的連續模擬,獲得板料淬火后的溫度場分布情況.利用正交試驗的手段,取得若干組模擬數據,對熱沖壓淬火過程中常見的工藝參數進行篩選,獲得加工后產品溫度分布最均勻的模擬方案.為熱沖壓工藝的優化提供參考.

參考文獻:

〔1〕于開平,周傳月,譚惠豐.HyperMesh從入門到精通[M].2005.256

〔2〕陳偉超.基于DYNAFORM的車門防撞梁熱沖壓數值模擬[D].吉林大學,2014.

〔3〕李利莎,謝清糧,鄭全平,等.基于Lagrange、ALE和SPH算法的接觸爆炸模擬計算[J].爆破,2011(01):18-22+27.

〔4〕周兆明,萬夫.氣密封高壓試驗爆炸模擬分析[J].重慶理工大學學報(自然科學版),2013(09):106-109.

〔5〕石少卿.ANSYS/LS-DYNA在爆炸與沖擊領域內的工程應用[M].北京:中國建筑工業出版社.2011.128.

〔6〕陳向東,徐宇工,李志敏.基于多物質ALE的列車水箱晃動三維模擬及箱壁動應力研究[J].北京交通大學學報,2011(04):142-147.