鋁型材牽引機如何適應輕薄鋁型材的探討

黃漚東

摘 要:針對牽引機在鋁型材擠壓生產中需要適應越來越多種類規格,結合目前在用牽引機的實際狀況,探討適應輕薄鋁型材牽引機的改造方案。

關鍵詞:牽引機;鋁型材;輕薄;改造

1 前言

鋁型材作為當今最為流行的建材之一,它的物理機械特性良好,導電導溫,在電子、化工、機械、航空等領域使用越來越廣泛。

而在鋁型材生產過程中,擠壓是鋁型材生產最為關鍵的一個工序。鋁棒加熱后進入擠壓機,擠壓機將鋁棒從模具里擠出,在滑出臺形成一條幾十米筆直的型材。然后進行拉直,鋸切成標準長度的鋁材。

擠出時型材是否成型完整,尺寸標準,表面無缺陷、磕碰,決定了產品是否合格。除了模具因素外,擠壓鋁型材時,前部有牽引機對型材施加一個恒定的力進行牽引有利于鋁材成型。不僅可以使模具里的鋁液能更順暢擠出,也可以把擠出的鋁材拉直,避免冷卻彎曲,減少在滑出臺的碰撞,比較有效的保證了擠出產品的質量。在這個需求下,牽引機的研發步入快速發展階段,產品也日趨成熟。在新投入的生產線,牽引機已經成為標配。

但隨著近些年工業鋁型材的開發使用及個性化定制越來越多,客戶的需求當中出現了許多即薄又寬的料,當擠壓壁厚在0.8mm左右的鋁型材時,對牽引機的適應性提出了更高的要求,而目前大部分主流的牽引機無法適應這類特別材料的生產,因此需要對其進行升級改造。

2 目前市面上主流的牽引機類型。

2.1 牽引機的基礎機型

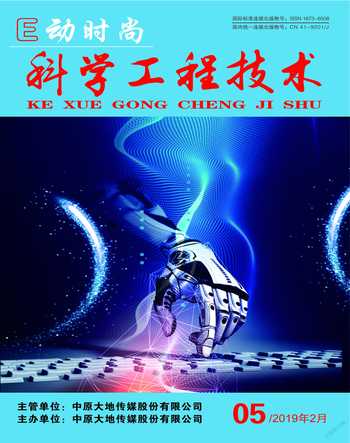

圖1為國外廠家在國內推廣的牽引機類型,單軌雙機頭牽引,機頭上安裝有動力裝置,可實現鋸切與牽引一體化。早期的牽引機考慮的是牽引力與穩定,因此制作的比較厚重,采用鏈條進行拖曳,可以適應比較大噸位的擠壓機。在擠壓速度比較快的小噸位擠壓機比較難適應。有了以上兩點的局限性,針對1800噸以下擠壓機的市場,國內牽引機廠家在近十年間設計了不少的改進機型。

2.2 兩種使用較廣的牽引機改進機型

圖3 是為了減少場地限制研發出來的三機頭牽引機,即把鋸切功能單獨分離出來,制作了一個同步鋸,而牽引的機頭則分為上下導軌,不需要進行交接,兩個機頭都可單獨進行反復牽引運動。機頭返回速度不需要太快,基本滿足中小擠壓機的生產需求。

2.3 牽引機目前使用的情況概述

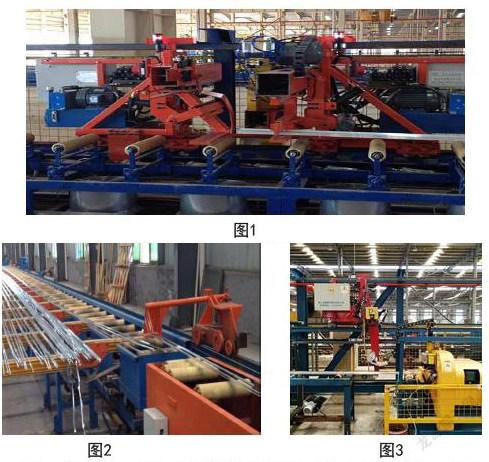

圖1-3中牽引機是國內牽引機目前在用的主流機型,在1800噸位生產線以上選擇時,基本是以圖1為機型選型,800-1800噸一般選擇圖3機型,也有部分選擇輕量化的圖1機型,800噸以下基本就是圖2機型。國內目前鋁材使用大部分集中在建材領域,因為建筑材料有國家行業標準,厚度尺寸都有一定的要求,因此生產建材工藝難度不算太高,牽引機都能符合建筑鋁材的生產需求。

然而隨著鋁材在其它領域的開發運用,更多的尺寸規格出現,特別是一些用于裝飾的工業材,即寬又薄,鋁材米重較輕。這類鋁材一般會選取1000噸以下擠壓機進行生產,擠壓機生產這類材料時,使用上述3種牽引機進行生產出現了各種各樣的問題,導致成材率較低。

3 面對輕薄鋁材,牽引機所遇到的挑戰

3.1 輕薄鋁型材突破時的難題

擠壓機生產輕薄鋁型材時,當第二支棒進入擠壓出料,滑出臺上面第一支生產出來的鋁材駁接著第二條鋁材由靜止開始向前運動,前方牽引住鋁材的牽引機頭也開始由靜止加速牽引。

鋁材的出口速度V=(S1xV1)/S2

S1:擠壓機盛錠筒截面積

S2:輕薄鋁型材的截面積

V1:擠壓機主缸擠壓速度

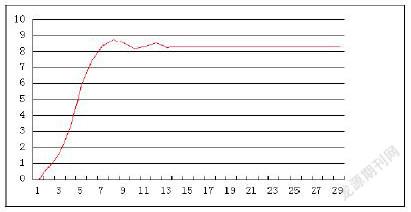

擠壓機主缸擠壓速度在擠壓突破初始階段的速度曲線圖如下:

可以看到擠壓機的速度一旦突破后,馬上就會以一個比較陡的速度上升,說明此時的加速度比較大。由于是輕薄的鋁材,截面積比較小,擠壓機盛錠筒的截面積通常會是鋁型材截面積的50-100倍。因此擠壓機的擠壓速度在10mm/s時,鋁材出料口的速度可能已經達到了1M/s。這里會產生一個問題,就是牽引機的加速度不夠大,從而造成在瞬間出料的時候,滑出臺的鋁型材因為牽引機的不及時牽引,導致鋁材拱起,造成彎曲或者碰撞周邊而報廢。此情況在擠壓速度越快越容易出現。

3.2 牽引機拉細鋁材尺寸難題

如圖1所示,在生產時牽引機頭一直拉住鋁材,在擠壓完成的瞬間,牽引機頭是具有重量慣性向前的,而此時擠壓已經停止,牽引著的鋁材在瞬間充當了機頭剎車的作用。靠近模具端的鋁材還在高溫狀態,一經拉扯,高溫狀態隨即被拉長。從我司實際生產實踐中測得,末端2-3米的長度經過這一扯,偏差可以達到0.1-0.2mm厚度,如果是管狀類薄料外觀尺寸偏小達到5%。這末端的一段已經不合格,從而造成成材浪費。

牽引機頭在停止瞬間其實都有做剎車動作,但是鋁材本身已經是一個硬連接,剎車動作哪怕需要零點幾秒動作,鋁材已經在瞬間被牽扯了。機頭越重,速度越快,鋁材被拉細的效應則越明顯。

4 解決問題的思路

4.1 解決牽引機在擠壓初始時啟動慢的問題

處理這個問題從兩方面著手,第一方面:優先將牽引機的加速度提起來,讓機頭更靈活。我們知道加速度a=F/M,要想加速度越大除了配置一定功率的動力,剩下的就是降低機頭重量。

a)圖1機型降低重量方面可以考慮將一些部件可以由原來的鋼材轉而用更輕的鋁材制作,架子等實心部件也可以轉為用空心替代。

在傳動方面機頭由130米長的鏈條拖動,摩擦阻力較大,在圖1機型可考慮改進為鋼絲繩傳動結構。由于該牽引機機型采用六角鋼結構,摩擦阻力較大,只能調直軌道并在底部安裝多組滑輪。

也有部分廠家考慮機頭上液壓做動力太過沉重(包含液壓油箱,電機、泵、閥塊,油缸、油管等,總重量超過70KG),將液壓動力改為全電氣動力。

通過上述幾方面的改進,整機頭的重量可以縮減至原來的二分之一。但是由于該機型為帶飛鋸,P1機頭還攜帶了近50KG的鋸切裝置,15KG的噴油裝置,機頭的絕對重量較大,軌道摩擦力也比較難降低,因此該機型經過改進后,適應到最低機型為1000噸。

b)圖2本身就是為適應800噸以下的機型開發的簡易牽引機,在反應速度上是可以滿足需求,但是其導軌于簡單,快速時擺動大,不能完全適應高精度的鋁材生產。

c)圖3機型,將鋸切系統與噴油系統分離出來單獨作為一個機頭,這樣有效降低了P1的重量。除了減輕機頭重量,將軌道改為工字鋼結構,底部4組底輪,有效的降低了摩擦系數。但是該機型經過輕量化的改進后,由于需要精準的與鋸切機頭同步,必須采用鏈條傳動,限制該機型進一步降低自重,最終能適用到800噸機型。

綜上所述,我們對比3種機型以及它們的改進潛力,單從機頭重量方面來說圖2的簡易結構最為理想生產輕薄料。

針對機頭啟動慢的第二個方面是選用反應速度快的電機,目前主流牽引機都使用伺服電機作為驅動,它不僅反應速度達到毫秒級,而且還可以設置相對牽引力,即在鋁材啟動瞬間,它會加大加速度保持與鋁材間的力矩,從而使機頭更為迅速的啟動。

4.2 解決牽引機拉細料的難題

我們根據慣量公式F=M*V知道:當機頭質量越大,則慣性越大,速度越大,慣量也越大,牽引機在停止時牽扯鋁材的力也越大。在之前已經討論了如何降低機頭的重量,我們還可以從另外兩個地方減少機頭停止時候的牽扯力。

a)由于現在的擠壓機都安裝了長度測量傳感器,比如磁力尺,拉線編碼器等,可以設定在何處時擠壓完成,那么我們可以通過修改擠壓機程序,在擠壓完成之前提前發出完成信號,這樣可以使牽引機頭有時間來進行剎車動作,由驅動的伺服電機來給個反向力抵消向前慣性。一般我們根據擠壓速度,設置提前0.5秒左右發出停止信號,然后伺服電機設置好減速制動時間,可以調試得比較好的抵消那瞬間牽扯力。

b)如果擠壓速度較快,在0.5秒內可能比較難完成剎車,我們就只能在速度上想辦法。由于鋁材擠壓會產生熱量,長期的高速擠壓會導致出口溫度過高,因此一般的擠壓機都設置了擠壓末端衰減速度,因此可以在末端將速度降到一定的程度,讓牽引機能夠以比較慢的速度停止,從而解決了拉細料的難題。

5 綜合后得到的改進方案

從上面三種牽引機遇到的挑戰分析改進來看,我們得到了以下的結論:

要解決反應速度快,圖2的簡易結構是最好的。

機頭采用鋁材材質,導軌結構采用工字鋼結構,同步鋸采用直線導軌,伺服控制系統等,我們綜合到的牽引機改進類型如下圖:

6 結束語

目前我們改進的輕量化、三機頭的牽引機已經能基本滿足我們現在的生產需求,但是隨著鋁型材運用到不同領域,客戶的需求也會不斷變化,由此引發生產工藝對牽引機提出更高的要求。因此牽引機仍舊需要在穩定性,耐用性兩方面不斷的提升,用新的制造技術及控制技術來不斷完善,使我們的牽引機在面對復雜種類的鋁型材生產也能從容不迫。

參考文獻

[1]鋁型材加工實際技術手冊,作者吳錫坤,中南大學出版社,2006版

[2]廣東鋁加工技術研討會論文集,2015版

[3]電工技術 2018/02期刊