BH550系統在滾動軸承故障診斷中的應用

鞠琦

摘要:滾動軸承是機械轉動設備的關鍵部件之一,軸承故障直接影響設備正常運作,降低了生產效率。本文對軸承的常見故障原因及形式進行分析,并闡述了BH550系統在滾動軸承發生故障時振動信號特征的分析思路及方法。

關鍵詞:設備檢修;預知性維修;故障檢測;BH550

1、概述

滾動軸承是旋轉機械易損件之一,旋轉機械的故障大約有 30% 都是由滾動軸承引起的,因此滾動軸承的故障診斷非常重要[1] 。最初,人們通過銅聽針接觸軸承部位,憑靠聽覺診斷軸承故障,之后雖然改進為電子聽診器診斷故障,提高了診斷的正確率,但對操作者的經驗要求較高,而且影響因素也比較多[2] 。為了降低設備的維護費用,新的科研手段也不斷引入維修工程。故障診斷技術就是其中最重要,最廣泛應用的一項,以預測工作狀態發展的趨勢,分析出最佳維修時間及最佳方案。故障診斷技術的發展,對確保各種設備的安全運行,及時發現異常,對故障的早期診斷和預防起著重要作用,對提高設備使用的可靠性有著重要意義[3] 。

BH550 是北京博華公司信智科技發展公司的一款狀態檢測系統,BH550綜合分析診斷儀及設備診斷維修管理系統具有強大的設備故障診斷和分析功能,可提供機泵在線離線狀態檢測,集設備診斷、檢測、管理與一身,對設備管理與維修保障提供重要依據。

2、滾動軸承故障的主要失效形式與原因

要準確地判斷滾動軸承故障,首先要知道軸承的主要的損壞形式及其原因,滾動軸承在工作過程中,由于裝配不良、潤滑欠缺、異物侵入、超負荷運轉、長時間工作后產生疲勞剝落或者自然磨損等都會產生故障。常見的滾動軸承故障可分為損傷類和磨損類。常見的損傷類故障有疲勞剝落、塑性變形、軸承燒傷、銹蝕、斷裂、膠合六種;磨損類故障為軸承長期正常工作引起的漸變性故障。

2.1 疲勞剝落

滾動軸承的疲勞剝落:設備運轉過程中,軸承滾珠和滾道接觸面相對滾動的同時又互相擠壓,再加上周期交變載荷的作用,軸承部件接觸面將產生小的剝落坑,最終發展為大面積剝落,該現象稱作疲勞剝落。

2.2 塑性變形

設備運轉過載時,滾動軸承承受的過大的沖擊力和靜載荷,軸承滾道的表面上會形成不均勻的凹坑,這種現象主要發生在低速旋轉的軸承上,同時熱變形應力產生的額外的載荷也能使軸承產生塑性變形。

2.3 斷裂

過大的負荷是軸承內部部件斷裂的主要原因,另外工作過程中摩擦產生的熱應力過大時也能引起軸承零件的斷裂。

2.4 軸承燒傷

軸承裝配存在較大偏斜量時,容易引起軸承溫度升高,并出現軸承燒傷現象。另外,軸承潤滑不良、應用不合格或者變質的潤滑油、裝配過緊都能引起軸承的燒傷。設計員在裝配設計時熱膨脹考慮欠缺,造成運轉中間隙越來越小也能引起軸承的燒傷現象。燒傷的軸承其滾道、滾動體上有回火現象。

2.5 銹蝕

水分的侵入是造成軸承銹蝕的主要原因。軸承工作時其溫度高于環境溫度,軸承停止工作時,軸承溫度下降,空氣中的水分易在軸承表面凝結水珠,未及時清理就會引起軸承的銹蝕。由于維護不當,水分直接進入軸承箱腐蝕軸承的情況也是有的。

2.6膠合

軸承在高速高負荷和且潤滑欠缺的情況下運行,軸承滾珠與滾道相對運動產生的擠壓力、侵入軸承滾道的雜物會引起軸承的表面磨損,潤滑不良更會加速表面磨損。這些摩擦熱量使滾動軸承部件迅速升溫,超過某一溫度時就會引起軸承部件相互接觸的金屬表面粘連,這種現象稱作膠合。

3、滾動軸承振動機理與信號特征

滾動軸承表面損傷類故障最大的特點就是有沖擊脈沖信號,脈沖的寬度一般很小,一般為微秒級,頻譜范圍則可從直流延展到100~500kHz,脈沖的大小與沖擊速度(軸承轉速)及疲勞損傷的大小均成正比。軸承出現故障時,軸承內圈、外圈、滾動體及保持架產生的沖擊脈沖都不相同,這樣就可以根據出現的沖擊脈沖及其頻率判斷滾動軸承發生故障的部位。磨損類故障的最大特點是無明顯的沖擊脈沖信號,但軸承整體振動能量大幅增加。當內圈、外圈、滾子出現點蝕等故障時,會產生一定(特征)頻率的沖擊,引起軸承振動,機器運轉會出現周期性脈沖。這種周期性脈沖作用時間短,形狀陡峭。根據軸承產生缺陷零件的不同,滾動軸承的缺陷特征頻率:

內滾道缺陷 fi=0.5(1+d/Dmcosα)frZ

外滾道缺陷fo=0.5(1-d/Dmcosα)frZ

滾珠缺陷 fRS=0.5(1-d2/Dm2cosα2)fr·Dm/d

保持架碰外圈 fBO=0.5(1-d/Dmcosα)fr

保持架碰內圈 fBt=0.5(1+d/Dmcosα)fr

其中:Z:滾動體數目;Dm:節圓直徑;fr-軸的旋轉頻率;fi:內圈轉動頻率;d:滾動體直徑;fo:外圈轉動頻率;α:軸承的壓力角。當軸承出現故障后,在其振動頻譜中會出現故障部件其特征頻率的頻譜。但在實際應用中,譜峰的頻率并不總是精確地等于理論計算值,這主要是因為滾動體并非純滾動等因素(如實際軸承的幾何尺寸的誤差、軸承安裝后的變形)造成的。所以在頻譜圖上尋找各種特征頻率時圍內找與其近似的值來進行診斷判斷[4] 。

4、BH550系統應用

4.1簡易實例

我公司聚丙烯廠某夾套水循環泵介質為夾套水,設備型號為GDS400-6500,介質溫度為入口為34℃,出口溫度為80℃,介質壓力為0.6/0.7MPa,轉速為2996RPM,通過上述公式計算,軸承特征頻率為:內圈頻率fi=390HZ,外圈頻率fo =260HZ,滾珠頻率fRS=117HZ,保持架頻率fB=20HZ。發現設備振動值超標后,采用BH500采集頻譜圖如圖所示,軸承箱的水平振動與垂直振動頻譜圖:

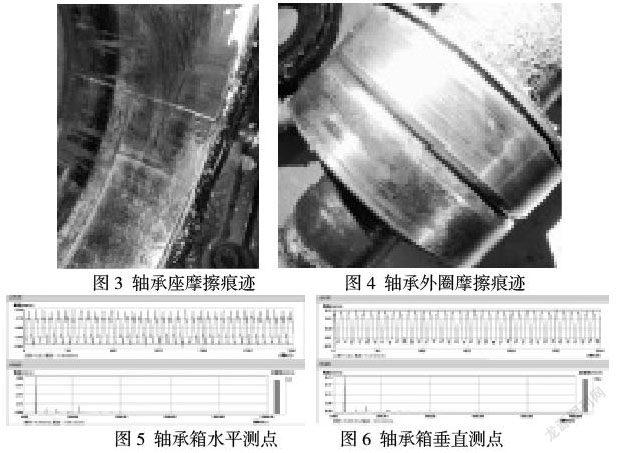

通過對水平與垂直振動的頻譜分析,主要頻率成分為1X轉頻及其多重諧波,多達8X諧波頻率。根據現場情況及特征頻譜,認為該機泵存在軸承跑圈現象。而且通過時域波形圖1、2顯示,振動波形上下不對稱,下邊呈“截頭”狀,上邊尖銳,呈摩擦特征,如上圖1、2所示。解體機泵檢查發現:軸承座孔有滑動磨損的痕跡,孔徑呈不均勻磨損,如圖3、4所示。

4.2故障處理

原因分析為安裝不良,軸承與軸承座配合間隙控制不達標。經過軸承座鍍層處理,更換新滾動軸承后,運行狀態非常好,采集頻譜圖如下圖5、6所示:

5、結語

設備出現故障時,運用BH550系統進行采集軸承的振動信號并進行分析處理后,可以簡單直觀地查看頻譜圖和波形圖,結合本文對滾動軸承故障原因和種類進行分類總結,分析采集的振動信號特征,便可以分析出故障部位及其原因,并且容易操作,是化工企業監測轉動設備的利器。

參考文獻:

[1] 李芳麗.軸承的故障診斷與保全對策[J].現代制造技術與裝備.2015,(6):91-95.

[2] 楊國華.滾動軸承故障診斷及經驗總結[J].通用機械.2011,(5):19-22.

[3] 文金成.故障診斷與維修[J].中國有線電視.2017,(7):859-861.

[4] 趙曉玲.滾動軸承故障振動檢測方法[J].重慶科技學院學報(自然科學版).2007,9(1):41-44.

(作者單位:大慶煉化公司)