動力電池充放電效率測試方法及特性研究

許楨賢,譚淳洲,羅玲

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

前言

電動汽車能量流研究對于發(fā)現(xiàn)整車效率弱點、提高能量利用效率具有重要的作用。動力電池效率是其中的關鍵因素,不僅對整車效率模型的評估存在影響,同時也可為提高SOC估算模型精度提供技術支持[1~2]。一般情況下,基于動力電池的整車能量流分析可分為充電部分以及行駛狀態(tài)兩部分,而銜接充電以及行駛狀態(tài)的動力電池效率往往可以忽略不計。

目前,動力電池的充放電效率普遍采用標準充放電模式或者恒流充放電模式獲得,在車輛充放電過程中將其作為恒定常量使用。文獻[3]采用1C 充放電模式,在常溫下對鋰離子電池進行了500 次循環(huán)測試,結果表明電池充放電效率約為99.58%。考慮到電池的電化學活性受溫度、充放電倍率影響較大,不同條件下的充放電性能差異明顯,采用固定的充放電效率值在實際中易于使得電池SOC、電動汽車續(xù)駛里程等參數(shù)的估算結果存在較大偏差。文獻[4]以鎳氫電池組作為研究對象,考慮了內(nèi)阻與電動勢對電池組效率的影響;文獻[5]研究了動力電池充放電效率的不同測試方法,提出采用直流脈沖法對電池在不同放電倍率和放電深度下的充放電效率進行快速測試。

電動汽車能量流研究需要考慮電池充放電效率的影響,然而目前針對不同充放電模式下的充放電效率研究并不充分,實驗方法、測試系統(tǒng)與分析結果仍不具備普遍適用性。因此,本文提出了一種電動汽車充放電效率表征方法和試驗方法,并搭建了測試臺架系統(tǒng);在此基礎上,針對某款電動汽車動力電池,定量研究了不同充電模式、放電工況下充放電效率的變化規(guī)律,從而為整車能量流研究提供了一種有效的動力電池充放電效率測試方法。

1 動力電池及其充放電效率

1.1 動力電池工作原理

動力電池是電動汽車的能量來源,鋰離子電池以其高能量密度和功率密度、長循環(huán)壽命、低自放電率等優(yōu)勢[6],成為電動汽車的首選動力電池;其中,磷酸鐵鋰電池(LiFePO4)和三元鋰離子電池(NCA、NMC)等具有更高的安全性能,因此廣泛應用于電動汽車領域。圖1 所示為鋰離子電池的基本結構與工作原理示意圖,其充放電過程是通過Li+在正負極柱之間嵌入和脫出實現(xiàn)的[7]。

圖1 鋰離子電池基本結構

1.2 充放電效率及其影響因素

上述動力電池充放電過程中,由于電化學極化、濃度極化等電化學現(xiàn)象所導致的能量損耗,以及電池本身內(nèi)阻、線路等存在的電能損耗,充電過程能量無法100%轉(zhuǎn)化為化學能存儲到電池中,放電過程存儲的能量也無法100%釋放給負載,充放電過程存在能量轉(zhuǎn)換效率問題。一般可以采用容量效率DODc或者能量效率DODe對充放電過程的能量轉(zhuǎn)換及利用進行評價,分別如式(1)、(2)所示:

式中,DODcch、DODcdis分別表示充電容量效率和放電容量效率;Cch、Cdis分別表示實際輸入(輸出)容量;Cn表示標稱容量;DODech、DODedis分別表示充電電能效率和放電電能效率;Wch、Wdis分別表示實際輸入(輸出)電能;Wn表示標稱電能。

電池充放電效率受溫度、充放電電流、截止電壓、荷電狀態(tài)SOC 等多種因素影響,工作中隨外界工況及所處狀態(tài)呈動態(tài)變化。其中,充放電電流作為反映車輛運行工況的主要參數(shù),在實際過程中對充放電效率具有較為顯著的影響。因此,本文從整車使用角度出發(fā),重點考慮充放電電流的影響,同時以能量效率DODe作為表征參數(shù),研究不同充放電模式下動力電池的充放電效率變化規(guī)律。

由于電池充放電過程的輸入輸出電能與電池SOC 相關,而目前仍然缺少一種準確獲取電池當前SOC 的有效方法,因此,實際的輸入輸出能量由動力電池故障閥值確定,通過采用故障閾值作為充滿或放空狀態(tài)邊界的方法,可以獲取從滿電狀態(tài)釋放至放空狀態(tài)的輸出總電量、以及從放空狀態(tài)充電至滿電狀態(tài)的輸入總電量,從而計算得到電池的充放電效率。

2 實驗平臺和測試方法

2.1 實驗平臺

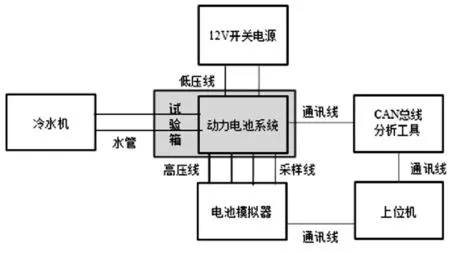

實驗平臺結構示意圖如圖2 所示,包含試驗箱、電池模擬器、12V 開關電源、冷卻循環(huán)水機、上位機等試驗儀器及設備。其中,動力電池系統(tǒng)在實驗過程中放置于試驗箱內(nèi),由高壓線連接至電池模擬器,通過控制電池模擬器的功率及電流方向,實現(xiàn)動力電池不同模式下的充放電;同時電池充放電數(shù)據(jù)通過CAN 總線進行通訊,并上傳至上位機系統(tǒng)。實驗過程中,電池模擬器及電池管理系統(tǒng)BMS 實時檢測動力電池組總電壓、單體電壓、電池組溫度等參數(shù)并設置保護措施,從而保證實驗過程電池處于安全工作狀態(tài)。

圖2 實驗平臺結構示意圖

2.2 試驗方法

為分析不同充放電模式下動力電池充放電效率的變化規(guī)律,測試方法包括以下步驟:

(1)首先保持電池靜置,并調(diào)節(jié)試驗箱溫度,保證電池處于穩(wěn)定的標準充放電環(huán)境溫度;

(2)按照指定充電模式,將動力電池充電至截止條件;

(3)保持動力電池靜置,直至電壓、溫度達到穩(wěn)定狀態(tài);

(4)按照指定放電模式,將動力電池放電至截止條件;

(5)再次保持動力電池靜置,直至電壓、溫度達到穩(wěn)定狀態(tài);

(6)更換充放電模式,循環(huán)步驟2-5。

上述實驗步驟中,充電過程包括慢充、定功率充電、快充、標準充電以及1C 充電等五種模式;放電過程則根據(jù)不同行駛工況、將其轉(zhuǎn)換為等效功率對電池進行放電,包括NEDC 工況、1C 放電、60km/h 等速、90km/h 等速、120km/h等速等五種模式。

3 實驗及結果分析

3.1 實驗設置參數(shù)

實驗用動力電池系統(tǒng)采用三元電芯作為單體電池,整體模塊標稱能量為46kwh。充放電過程中,設置系統(tǒng)總電壓、單體電壓、溫度等參數(shù)的安全范圍;一旦檢測到參數(shù)超出上下限安全閾值,將電池模擬器輸出電流設置為0,并切斷電池模擬器與動力電池系統(tǒng)的連接。

實驗過程中,分別采用2.6kw 慢充、6.6kw 定功率充電、快充、1/3C 標準充電(15.3kw)以及1C 充電(46kw)對電池包進行充電,并通過變功率、45kw、6.5kw 、14.9kw 以及28.4kw 等效模擬車輛NEDC 工況、1C 放電、60km/h 等速、90km/h 等速、120km/h 等5 種駕駛工況。

3.2 實驗結果及分析

根據(jù)上述實驗過程,可以得到不同充電模式、不同放電模式下充入和放出的總電量,其結果如表1 所示。

表1 不同工況下的輸入輸出總電量

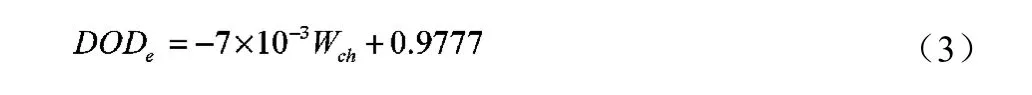

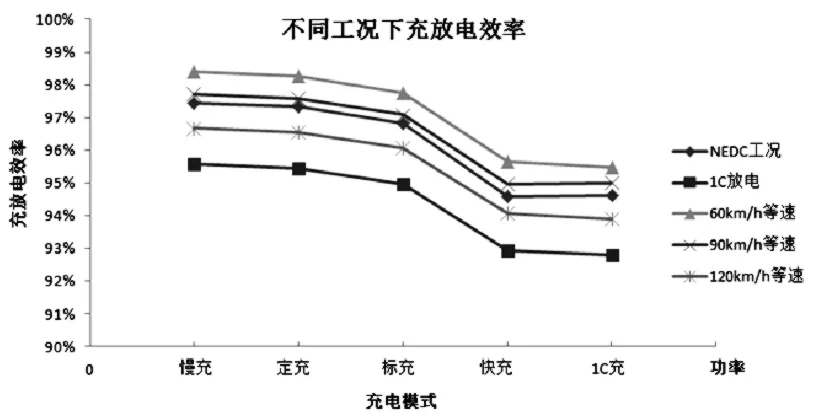

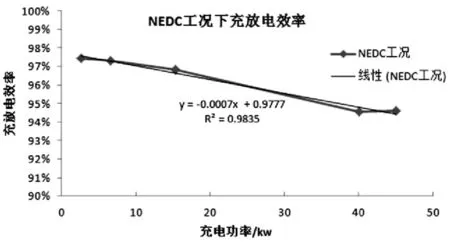

電池充放電效率DODe可由放出的總電量與充入的總電量做比值進行計算,因此可以得到不同工況下的充放電效率如圖3 所示。從圖3 可以看出:無論在何種放電工況下,隨著充電功率的不斷增加,充放電效率呈現(xiàn)下降的趨勢。以NEDC 工況為例做進一步分析,若采用慢充方式對動力電池進行充電,其充放電效率可達97.44%;而采用快充進行充電時,其充放電倍率下降至94.58%,充放電效率約下降了4%左右。對NEDC 工況下充放電效率進行擬合,其結果如圖4所示,可以看出,充放電效率隨著充電功率基本呈線性下降的變化規(guī)律,其線性擬合關系式可由式(3)近似表示。

圖3 不同工況下充放電效率

圖4 NEDC 工況下充放電效率擬合圖

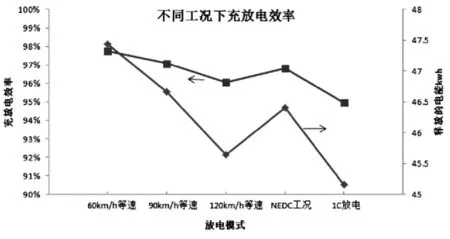

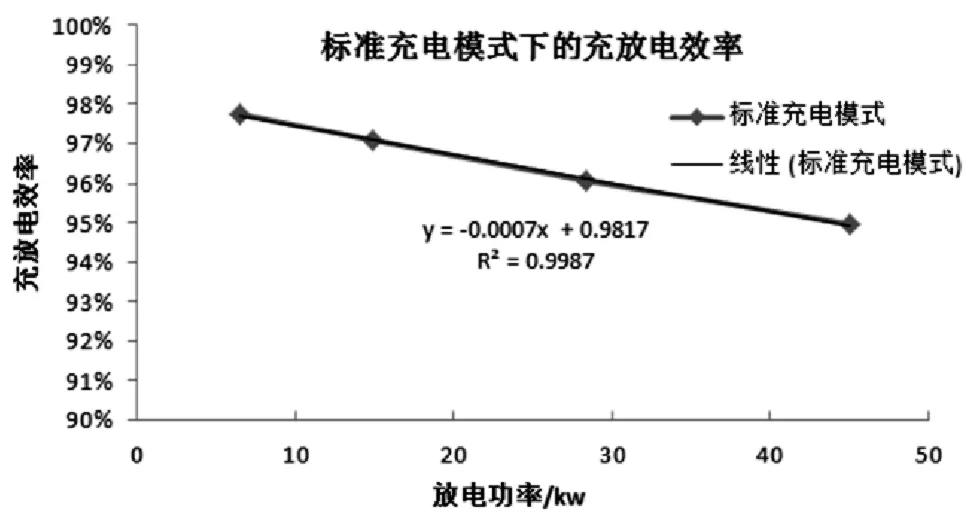

另一方面,放電功率也是影響動力電池充放電效率的重要因素,考慮以標準充電模式將電池充電至滿充狀態(tài)的條件,其充放電效率如圖5 所示。從圖5 可知:若以60km/h 等速工況進行放電實驗,電池可釋放約47.43kwh 的電能,其充放電效率可達97.74%,當行駛速度提升至120km/h 時,充放電效率為96.06%;而在1C 大功率放電工況下,電池僅釋放約45.16kwh 的電能,充放電效率下降至94.95%,充放電效率約下降5.1%。考慮電池初始充入電能的偏差,計算可知,相比60km/h 等速工況,1C 放電工況的充放電效率仍下降了4.9%。根據(jù)圖6 可知:充放電效率與放電功率之間也存在線性下降的關系,在標準充電模式下,其線性擬合關系式可近似表達如式(4)所示。

圖5 不同放電工況下充放電效率

圖6 標準充電模式下充放電效率擬合圖

4 結論

電動汽車整車能量流測試中,動力電池的充放電效率不可忽視。本文重點考慮了電流參數(shù)對充放電效率的影響,并以能量效率作為表征參數(shù),研究了不同充電模式和放電工況下動力電池的充放電規(guī)律,定量得到了充放電效率與隨電流的變化關系,可為動力電池充放電效率測試標準、測試方法及測試平臺設計提供較好的參考意義。