某前軸轉向節主銷早期斷裂原因分析

張振華,王歡銳,周彬,張寧娟

(陜西漢德車橋有限公司,陜西 西安 710200)

1 失效概況

重型車橋的前軸轉向節是汽車重要的安全零部件,而主銷則是轉向系統中較為關鍵的零部件[1],其常見的失效形式為:腐蝕疲勞和磨損疲勞,出現斷裂情況較少,而我公司近期售后反饋某8 噸前軸轉向節主銷斷裂現象嚴重,通過調查,斷裂主銷主要用于自卸車(受力較大),同時在牽引車上也有出現(受力較小),行駛里程平均在10000km 以內。

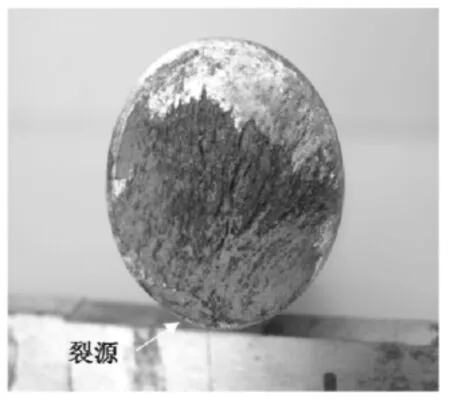

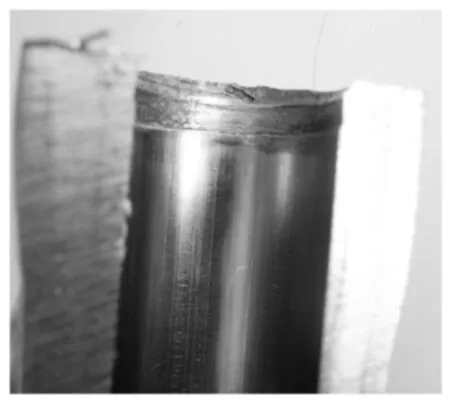

退回的大部分轉向節主銷斷裂于大端上φ45 桿部3-6 mm 處,少量斷于小端下φ45 桿部3-4mm 處,如圖1、圖2所示。斷口失穩擴展區所占比例很大,滲碳層稍過即為失穩放射擴展區,這說明斷裂時受力是比較大的,具有彎曲疲勞斷裂特征斷裂[2],如圖3、圖4 所示,由于斷裂穩定擴展區很淺,并且斷口表面磨損、磕碰嚴重,大多數主銷斷口疲勞特征不明顯。

前軸大端端面可見磕碰痕跡,其中一件端面有與軸承端面磨損痕跡,大端銷孔倒角以上與銷軸斷裂位置相一致的范圍(3-6mm)磨損嚴重,磨損表面拉痕粗糙,并且存在明顯的臺階如圖5、圖6,說明這是最后斷裂過程中劇烈磨損所致。銷孔及主銷斷口附近在斷裂前有微動磨光痕跡,如圖5、圖2,斷口邊沿銷軸表面存在擠壓痕跡和不規則網狀裂紋,銷孔磨光痕跡可至端面以內14mm,銷軸斷口以上表面磨光不明顯。

圖1 主銷斷裂位置

圖2 主銷小端斷裂處及微動磨損產生裂紋

圖3 斷在銷孔內的主軸和銷孔的形貌

圖4 主銷斷口形貌

圖5 前軸主銷孔內部磨損痕跡

圖6 斷裂主銷的銷孔大端形貌

2 原因分析

通過宏觀觀察結果,從以下幾方面探討主銷斷裂原因:

2.1 主銷和銷孔的機加工質量及配合

對現場加工出的前軸主銷孔尺寸進行測量,結果均在φ 45.02 以內,橢圓度、稍度均在0.01 以內,支架總成的主銷孔加襯套后內徑φ 43+0.07 +0.01(圖紙要求φ 43+0.055+0.03),超差0.02mm。

斷裂主銷φ45 桿部尺寸φ45+0.08 +0.07 、φ45+0.07+0.05(圖紙要求φ45+0.084 +0.07);主銷孔尺寸斷口附近φ 45+0.06 +0.05、中間及小端φ45+0.02(圖紙要求φ45+0.025 0),工件加工尺寸正常,符合技術要求,但是斷口附近已經磨損0.025~0.035mm。

2.2 主銷材質分析

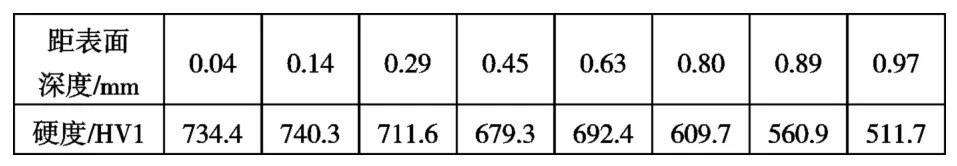

對其中一件斷裂主銷進行理化分析,主銷表面硬度梯度分布結果如表1 所示:

表1 斷裂主銷表面硬度梯度分布

金相及硬度檢測結果為:

有效硬化層深:0.9mm;表面硬度:59.8-63.8HRC;

心部硬度(截面中心):23.8-25.6HRC;

表面馬氏體評級:5 級;殘余奧氏體評級:5 級;

用溶液法測得的主銷成分符合GB/T3077-1999 中20Cr MnTi 的技術要求。

可見,理化檢驗結果符合主銷圖紙技術要求,不是造成其早期斷裂的主要原因。

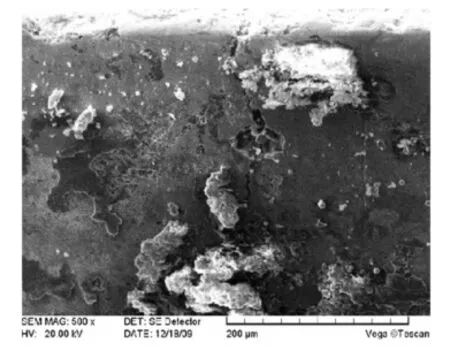

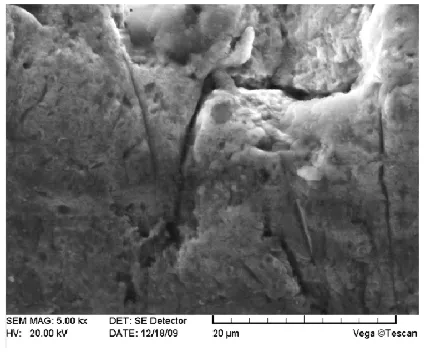

2.3 電鏡分析

在斷裂主銷斷口附近取樣進行掃描電鏡觀察,可見裂紋起源于斷口側面(即主銷與主銷孔配合面)的表面皿狀淺坑的邊緣,裂紋附近伴隨有或深或淺的坑狀剝落,碾壓痕跡和氧化物明顯可見,如圖7、圖8、圖9 所示。

圖7 斷口側面裂紋宏觀形貌500×

圖8 斷口側面裂紋附近 形貌1000×

圖9 裂紋及其附近微小裂紋5000×

3 分析及改進措施

一般前軸轉向節主銷和銷孔的配合有兩種結構,第一種主銷和主銷孔松配合,側面打入銷軸止動,第二種也就是本文的結構,主銷與主銷孔采用過盈配合。主銷在工作過程中由于受到不斷變化的彎矩作用,對其側面產生不斷擠壓和微動,眾所周知,過盈配合軸孔典型的失效模式就是配合端面附近微動磨損和微動疲勞[2]。從上述觀察和分析結果表明,主銷的斷裂符合微動疲勞特征。在彎矩作用下,主銷及主銷孔配合端面附近首先產生微動磨損,這種微動由深入主銷孔端面14mm 的磨損痕跡及測量結果可以得到證實,結果同時表明,配合變得不緊密,甚至出現間隙,使得微動磨損加劇,進入惡性發展過程。微動磨損的同時在主銷表面產生了不規則的網狀裂紋,由此導致最終疲勞斷裂。有研究表明,微動疲勞將嚴重降低軸的疲勞強度[3]。所以,對前軸轉向節主銷進行改進的關鍵就是提高主銷抵抗微動疲勞的能力。有多個方面的措施,比如采用更緊的配合,但將導致拆卸維修非常不方便;加粗或加長主銷配合,從而減少配合表面擠壓應力,結構上要作較大的改動,前軸要重新開發,模具費用很大;端面附近開減應力槽,整體強度將不能保證;采用表面減磨涂層等減磨措施,帶來成本增加以及配合上未知,如是否會帶來運行松曠,以上措施均有不足。

表面硬化處理以及表面殘余壓應力會微動產生有利的影響。考慮到42CrMo 表面感應淬火相對于20CrMnTi 表面滲碳,雖然都是表面硬化處理,但是42CrMo 感應淬火處理表面得到的是針狀和板條馬氏體的混合組織,并且不存在顯微裂紋,因而42CrMo 表面感應淬火組織強韌性要好的多;其次,42CrMo 感應淬火表層具有更高的殘余壓應力,同時因為表面淬火層更深,所以還具有更深的殘余壓應力深度[4]。

從淬透性和心部性能方面考慮,由于主銷桿部直徑φ45較粗,20CrMnTi 淬透性有限[5],在油中淬火,僅表面幾毫米能淬透,再往心部就變成了馬氏體、貝氏體、鐵素體混合組織,當材料淬透性在下限時,其心部硬度僅有20HRC 左右,強韌性不足。而42CrMo 淬透性要更好,甚至采用PAG 淬火溶液并調整濃度的工藝方法可保證心部淬透,配合淬火后高溫回火處理,得到具有綜合力學性能良好的回火索氏體組織,具有更高的心部強度。綜上分析,42CrMo 表面感應淬火應該具有更好的疲勞抗力。

故改進措施選用了42CrMo 表面感應淬火主銷,具體技術要求:調質心部硬度:28-32HRC,感應淬火表面硬度57~60 HRC,有效硬化層深:1-3mm,其他不變。

經過一年多的驗證,未反饋該8 噸前軸主銷斷裂,改進效果明顯。

4 結論

基于以上分析結果,可以得出如下結論:

(1)該前軸轉向節主銷斷裂模式是微動疲勞斷裂。

(2)主銷采用42CrMo 表面感應淬火比20CrMnTi 表面滲碳淬火具有更高的疲勞抗力,改進效果良好。