懸臂式低壓鑄造機設計與穩定性分析

劉志剛, 安建飛, 史曉平, 裴承慧, 黃東男, 溫海軍

(1.內蒙古工業大學 機械工程學院, 內蒙古 呼和浩特 010051;2.內蒙古北方重工業集團有限公司, 內蒙古 包頭 014033)

0 引言

隨著科技進步和鋁冶煉技術的提高,鋁合金鑄件在軍品上的應用越來越廣泛。鋁合金鑄件成型有高壓、低壓、擠壓和重力等多種鑄造方式[1]。由于低壓鑄造的工藝特點,其所生產的工件材料利用率高,且具有良好的機械性能,故對于有強度要求的鋁合金件加工主要采用低壓鑄造技術[2]。最初的低壓鑄造工藝主要采用金屬模、金屬芯的生產方式。隨著工業技術的不斷發展和軍品種類的增多,出現了越來越多形狀各異、結構復雜的鋁合金腔室類零件,而金屬模、金屬芯的低壓鑄造工藝限制了此類零件的生產。在此背景下誕生了金屬型、砂芯的低壓鑄造方式[3-4]。合理高效的低壓鑄造設備是保障制品質量和生產效益的基礎,然而目前四立柱式低壓鑄造機由于其操作空間狹小,對于需要多開模、下砂芯的鑄件生產,下芯、取件、模具清理等非常不便,工作人員勞動強度大,且從結構原理上不易實現自動化生產[5]。結合鋁合金類軍工產品的生產特點,存在諸多不便且有很大的安全隱患。為此,設計一款方便靈活的開放式懸臂低壓鑄造機具有現實意義。

國內某低壓鑄造設備生產公司將機械手應用到四立柱式低壓鑄造機上,以完成下砂芯、下過濾片、取件等工作。這種方法雖然降低了工作人員的勞動強度,但是耗時長的缺陷依舊未得到解決。同時,機械手程序調試繁瑣、價格昂貴,鑄造機準備周期較長,特別對于軍工產品中小批量的生產,大大增加了時間成本和設備成本[6]。

本文針對上述現有低壓鑄造設備存在的缺陷,提出了主、副懸臂相結合的懸臂式低壓鑄造機,并結合鑄造機的穩定性要求對懸臂結構進行了分析和計算,獲得了鑄造機在一個運行周期內懸臂所受的作用力。根據懸臂末端允許最大變形量求得其合理尺寸,并對鑄造機進行樣機制作和試車作業,通過試驗結果驗證了設計的合理性和可行性。

1 懸臂式低壓鑄造機的結構組成及原理

四立柱式低壓鑄造機的機械結構主要由工作臺、中隔板、動模板等組成。動模板由4根導柱固定,通過液壓缸驅動其上下運動。此類低壓鑄造機模具上方的空間屬于永久封閉狀態,不僅增加了工作人員的勞動強度和工作難度,而且效率低下,容易使砂芯、鑄件發生磕碰[7]。

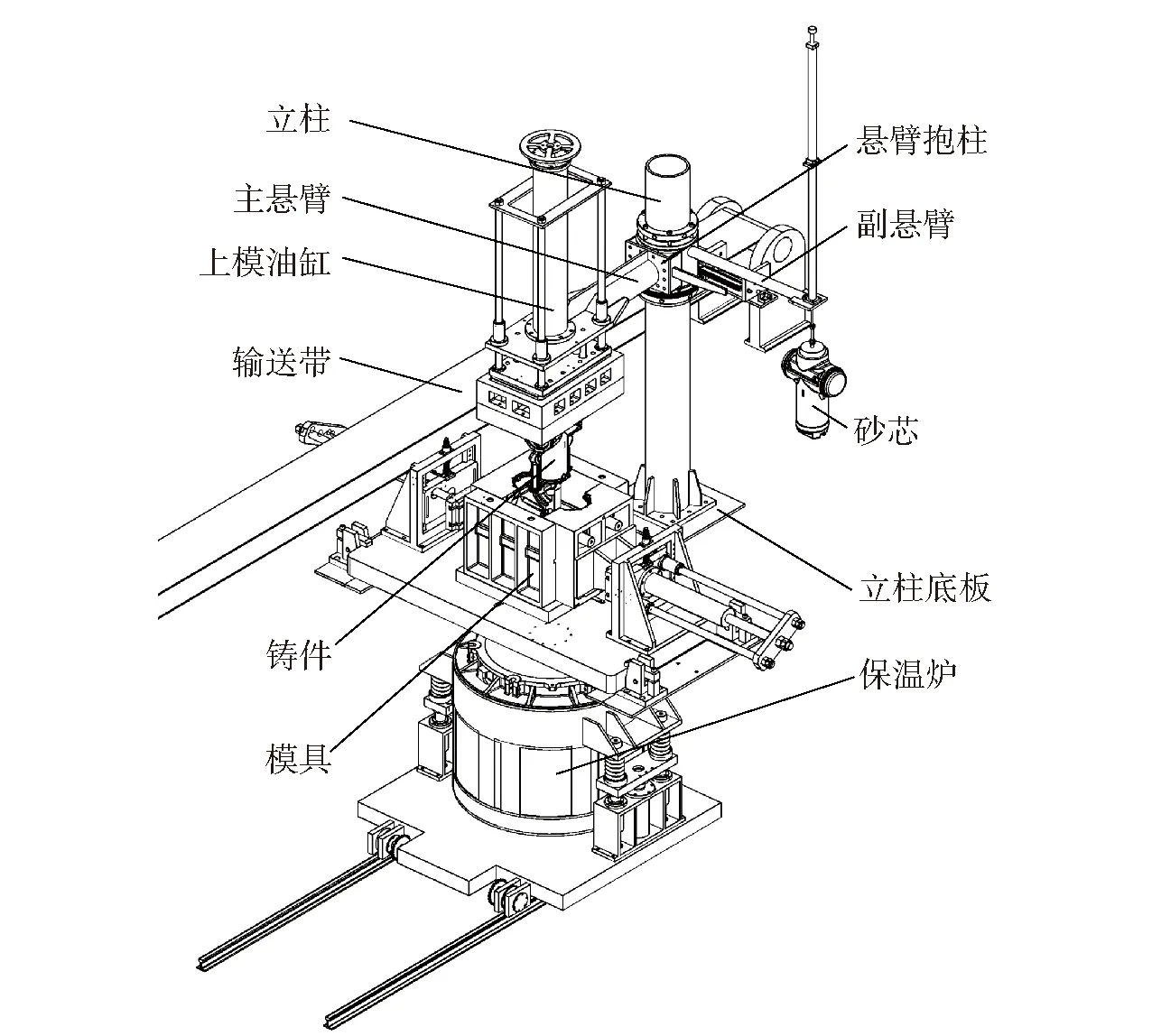

本文設計的懸臂式低壓鑄造機結構如圖1所示。由圖1可知,低壓鑄造機的主副懸臂由液壓缸通過齒輪齒條機構間接驅動其圍繞立柱同步旋轉。主懸臂的一端裝有垂直油缸,垂直油缸下方和上模相連并帶動其上下運動;副懸臂與主懸臂長度相等,其末端處安裝有砂芯吊裝機構。澆注時主懸臂可轉到型腔正上方,澆注完畢后驅動懸臂圍繞立柱轉動,當主懸臂末端到達工件輸送帶上方時,副懸臂正好由砂芯吊裝區轉至型腔上方。避免了傳統低壓鑄造機必須卸完鑄件才能安裝砂芯的弊端[8]。

圖1 懸臂式低壓鑄造機結構圖Fig.1 Structure diagram of a cantilever low pressure casting machine

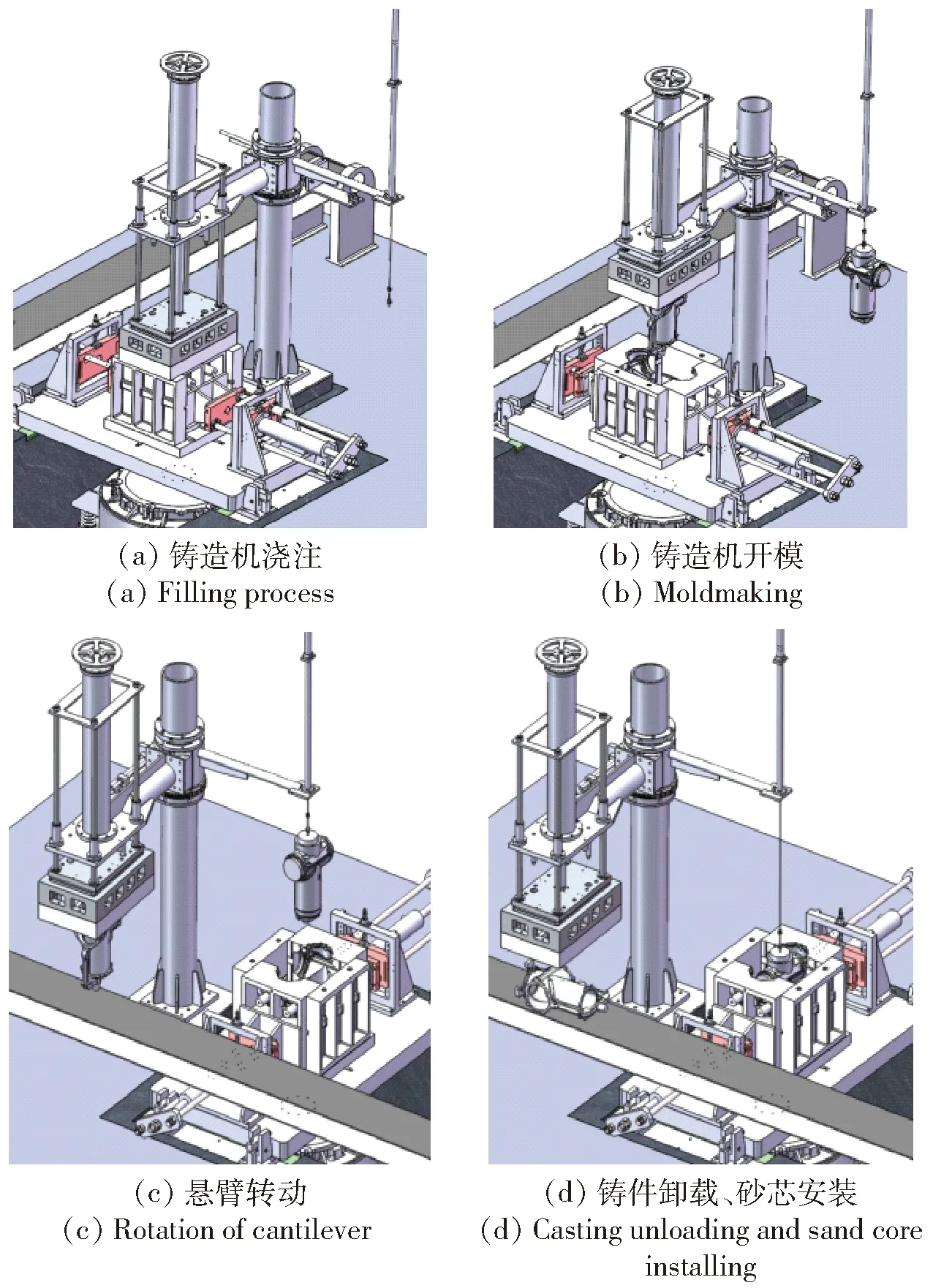

懸臂式低壓鑄造機的具體工作流程如圖2所示。圖2(a)為鑄造機澆注工序,當懸臂低壓鑄造機一切前序工作準備就緒后,合并側模,主懸臂末端的上模油缸將上模板緊緊地壓在鑄造機側模上。保溫爐內的金屬液在壓力作用下自下而上上升到型腔內。當充型結束的一瞬間,型腔內部的金屬液對主懸臂的沖擊力達到最大值,極易使懸臂產生彎曲變形,從而使上模與側模之間產生間隙,使金屬液外漏而發生事故。在鑄造機澆注作業的同時,砂芯吊裝機構將砂芯安裝在副懸臂適當高度處。圖2(b)為鑄造機開模工序,當液面加壓系統執行泄壓工序后,升液管內未凝固的金屬液回流到坩堝內。待模具內的鑄件冷卻到具有足夠強度后打開側模,通過主懸臂末端的上模油缸,將工件連同上模板由模具內提升到設定高度。圖2(c)為鑄造機懸臂轉動工序,通過固定在立柱上的齒輪齒條機構,驅動主、副懸臂圍繞立柱同步轉動。當主懸臂末端的鑄件轉到輸送帶上方時,副懸臂末端的砂芯正好轉到型腔正上方。在此過程中,由于重力作用,主懸臂末端向下作用力達到最大值。圖2(d)為工件卸載和砂芯安裝工序,懸臂旋轉至適當位置后停止,通過主懸臂末端的打料機構將鑄件從上模板上脫落,使其降落到工件輸送帶上,隨輸送帶運送到倉庫里;副懸臂末端的砂芯吊裝機構的油缸下降,使砂芯安裝在型腔內部。

圖2 懸臂鑄造機工作過程Fig.2 Working process of a cantilever casting machine

至此,懸臂低壓鑄造機的一個生產周期結束,懸臂旋轉油缸驅動主、副懸臂反向轉動,使主懸臂到達型腔正上方,開始下一個鑄件的生產周期。

2 低壓鑄造機懸臂分析與設計

對于本文所設計的懸臂式低壓鑄造機,使其穩定運行需要確保兩點:1)懸臂結構有足夠的剛度,在鑄造機作業時懸臂變形量需要在允許范圍內;2)懸臂轉動時的運動精度,鑄造機在不同作業階段懸臂能夠準確地轉動到適當位置。

懸臂運動精度由控制系統保證,本文主要研究鑄造機機械結構的穩定性和強度問題。在懸臂式低壓鑄造機的一個生產周期內,懸臂末端所受作用力主要來自懸臂末端零部件的自重,以及不同工作階段型腔內部作用于上模板的壓力[9]。其中,在充型階段有沖擊載荷,在保壓階段型腔內部壓強最大,鑄件卸載階段懸臂末端處質量最大。

2.1 充型階段受力分析

假設鑄造時金屬液流動為理想的穩流狀態,由理想液體能量方程的物理意義:理想液體作穩定流動時具有壓力能、位能和動能3種能量形式,在任一截面上這3種能量形式之間可以相互轉換,但三者之和為定值,即能量守恒[10]。

在實際鑄造過程中,由于金屬液會產生摩擦力、消耗能量;同時,由于升液管、型腔等處尺寸和形狀的變化,都會使金屬液產生擾動,從而產生能量損耗hw. 另外,由于型腔內部金屬液的實際流速并不均勻,為了方便計算,通常用平均流速代替實際流速。為了修正該計算方式所產生的誤差,引入動能修正系數α. 動能修正系數α在紊流時取αt=1.1,在層流時取αl=2. 充型階段,型腔中的金屬液處于紊流狀態時αt=1.1,保溫爐內下降的金屬液處于層流狀態時αl=2[11]. 充型原理圖如圖3所示。

圖3 充型原理圖Fig.3 Schematic diagram of filling

圖3中:pc為型腔內的壓強(g/cm2);zc為型腔內金屬液距離保溫爐爐底的高度(cm);vf為金屬液充型速度(m/s);ph為保溫爐內的壓強(g/cm2);vd為金屬液下降速度(m/s);zh為保溫爐內金屬液距離爐底的高度(cm).

結合圖3充型原理圖,實際鑄造過程中的伯努利方程為

(1)

式中:ρ為金屬液密度(g/cm3),鋁液密度為2.55 g/cm3;g為重力加速度。

同時,引入流量與速度的關系式:

(2)

式中:Q為流量(cm3/s);A為流量通道橫截面積(cm2);v為流速(cm/s);V為體積(cm3);t為充型時間(s);W為澆注質量(g);γ為比重,γ=ρ×9.8,鋁液比重γ≈26.

本文以企業生產的某氣室為例,材料為鋁合金,澆注質量為13 kg. 根據某氣室零件的鑄造工藝可知,在充型階段結束時壓力最大,且結束處的橫截面積Ae=30 967 mm2,保溫爐橫截面積Ah=441 563 mm2,充型時間為10 s. 故充型結束時ph=H×ρ×μ×10-5,式中:H為保溫爐液面到型腔頂部的距離(m);μ為阻力系數,通常取1.1~1.5,此處取1.4. 則ph=1.52 m×2 550 kg/m3×1.4=0.49 kg/cm2.

在實際鑄造過程中,為了保證生產安全和工藝穩定,保溫爐內金屬液至少有1/3為空。當保溫爐內金屬液容量最多時開始澆注,zh=1 140 mm,zc=2 660 mm,此時H=1 520 mm.

由于金屬液充型過程中流速慢,且為了保證安全,假設金屬液在充型過程中兩截面之間的能量損耗hw=0.

由(1)式變形可得(3)式:

(3)

將上述已知變量代入(3)式,可得pc=25 226 Pa.

由于在充型結束時,上升至上模處的鋁液突然停止,充型鋁液的動能轉換為壓力能,產生較大的液壓沖擊,假設最大壓力升高值為Δp. 液壓沖擊計算公式為

Δp=ρcve,

(4)

式中:c為沖擊波傳播速度(m/s);ve為充型結束時金屬液速度(cm/s).

其中,c由(5)式求得:

(5)

式中:K為金屬液的體積彈性模量,鋁液約為65 GPa;E為模具材料的彈性模量,E=210 GPa;d為型腔內徑,d=227 mm;δ為側模壁厚,δ=168 mm.

經計算c值為4 249 m/s,由(4)式可求得Δp=1 115 999 Pa. 因此,充型階段對上模板的最大壓強pmax=p+Δp=25 226 Pa+1 115 999 Pa=1 141 225 Pa≈1.14 MPa.

因此,充型階段作用于上模板的最大作用力Fmax=pmaxS,式中:S為鋁液與上模板接觸面積(m2)。則Fmax=1.14 MPa×30 967×10-6m2=35 302 N.

2.2 保壓階段壓力分析

當充型結束后,鋁液開始由液態或者固態與液態共存態向固態轉變,為了使鑄件更好地補縮、結晶,保溫爐內的壓力進一步升高,鑄造工序進入保壓階段。根據某氣室的鑄造工藝可知,保壓階段爐內壓強為1.7 kg/cm2.

在保壓階段保溫爐內的壓強保持固定值不變,假定保壓階段開始時型腔內為未凝固的液態鋁合金,鑄件質量為mc,升液管內金屬液的質量為mm,經計算mm=5.25 kg. 根據靜止流體力學壓力分布規律[12]可得(6)式:

pcAe=phAh-mcg-mmg,

(6)

可求得,保壓階段型腔作用于上模板的作用力Fmax=pcAe=7 324.1 N.

2.3 懸臂重力分析

由懸臂式低壓鑄造機工作原理可知,當鑄造機澆注結束時打開側模,鑄件隨著懸臂由型腔正上方轉動到輸送帶上方。此時,懸臂末端不再受來自型腔內部向上的作用力,只有由鑄件、上模油缸、上模板等零部件的自重而產生的向下重力。經計算,懸臂末端所有零部件的總質量為460.6 kg.

2.4 鑄造機懸臂設計

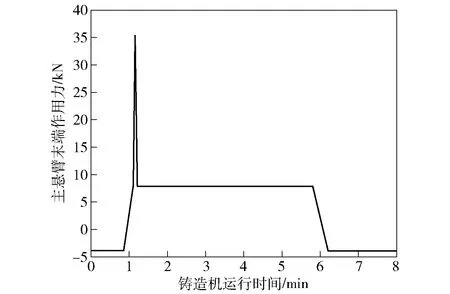

由計算可知,在懸臂式低壓鑄造機一個生產周期內,主懸臂末端作用力- 時間關系如圖4所示。懸臂末端所受最大作用力發生在充型結束瞬間,最大值為向上35 302 N.

圖4 懸臂末端作用力- 時間曲線Fig.4 Force-time curve of cantilever end

由于保溫爐外徑為1 500 mm,保溫爐安裝在地坑里,故設計懸臂長1 200 mm. 為了提高懸臂轉動時的控制精度、減小其轉動慣量,結合實驗室現有材料,懸臂采用Q235-A空心圓鋼制作。

圓環截面材料的慣性矩I由(7)式求得

(7)

式中:Do為圓環外徑(mm);Di為圓環內徑(mm).

懸臂梁最大撓度ωmax由(8)式求得:

(8)

式中:l為懸臂長度(mm);Ec為懸臂彈性模量,取值196~216 GPa.

由于所設計的懸臂式低壓鑄造機,在上模和側模之間安裝有安全罩,在鑄造機工作時上模與側模之間最大間隙不得大于2 mm,上模油缸處的懸臂最大撓度值ωc應小于2 mm.

對于空心圓截面懸臂梁,安全系數一般采用軸向拉伸應力許用值1.6~2.5. 為了提高懸臂式低壓鑄造機的安全性,此處采用2.3.

最終選定鑄造機懸臂采用外徑Do為270 mm、內徑Di為235 mm的Q235A空心圓鋼。

同理,經計算鑄造機立柱采用高2 800 mm、外徑為320 mm、內徑為285 mm的20號合金鋼空心圓鋼。

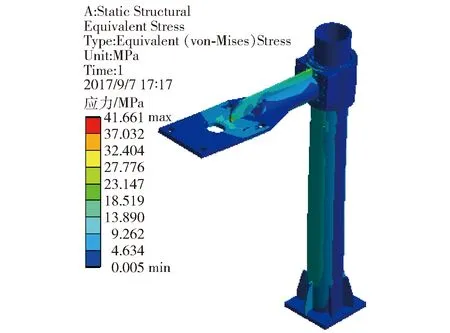

將前述所計算求得的動態作用力值施加于懸臂模型末端進行解算后,得到等效應力云圖(見圖5)、等效應變云圖(見圖6)和變形云圖(見圖7). 由圖7可知,該懸臂結構的最大變形發生在懸臂梁末端,變形量從受力端向固定端遞減,立柱的變形量最小。由圖5和圖6可知,最大應力和最大應變都發生在懸臂末端固定鋼板與主懸臂的連接處,所受最大應力為42 MPa. 焊接的連接方式強度高、接頭質量小、成本低,但焊接工藝對于薄壁零件的加工存在一定難度且焊接變形較大,難以保證精度。故采用將實心圓柱套結在空心懸臂的末端,在實心圓柱體上開槽,再將鋼板焊接在實心圓柱體上的連接方式。懸臂上模油缸處最大變形量為1.8 mm,滿足允許最大變形量2 mm的要求。

圖5 應力云圖Fig.5 Stress contour

圖6 應變云圖Fig.6 Strain contour

圖7 變形云圖Fig.7 Deformable contour

2.5 懸臂結構拓撲優化

在保證懸臂結構穩定性和剛度要求前提下,為了進一步降低材料的使用量,需要對立柱、懸臂、懸臂抱柱等質量較大的部件進行輕量化處理[13]。為此在上述分析基礎上通過拓撲優化設計對立柱、主懸臂、懸臂抱柱等部件進行體積優化,給出合理的預測和建議[14],尋找對懸臂結構整體強度和穩定性不受影響的可去除面積,從而減輕結構質量[15],計算結果如圖8所示。通過分析可知,立柱側面、立柱頂端、立柱底端、懸臂末端為可去除部分。但是,立柱頂端和懸臂末端皆與其他零件相連接,做裝配結構使用;若刻意去除立柱側面材料,則將直接增加設備的加工成本。綜合分析認為,立柱頂端、側面和懸臂末端在毛坯選擇時允許有少量缺陷,同時懸臂末端直徑可適當減小,建議設計為變直徑圓柱。

圖8 拓撲優化結果Fig.8 Topology optimization result

3 樣機實驗

3.1 樣機制作

根據上述對懸臂式低壓鑄造機的設計、計算和分析,求得立柱、懸臂以及其他零部件的合理尺寸,對懸臂式低壓鑄造機進行樣機制作,制得樣機如圖9和圖10所示。其中,圖9為懸臂式低壓鑄造機主體結構,根據所鑄造工件的不同,跟換相應的模具。圖10為加裝某氣室模具后的試車實驗圖。

圖9 鑄造機樣機圖Fig.9 Casting machine prototype

圖10 鑄造機生產現場Fig.10 Working casting machine

3.2 懸臂結構剛度測試

在相同載荷作用時,懸臂結構穩定性差,極易產生變形失效[16]。在鑄造機工作過程中,若懸臂結構的剛度不能滿足要求,則不僅直接影響鑄件質量,而且將導致極大的安全事故。

由上述內容分析可知,在鑄造機整個運行周期內,充型結束時所產生的沖擊壓力最大,最易使懸臂和立柱產生變形。因此,在鑄造機試車實驗中,測得其充型前和保壓后以及下一次合模時,上模與側模之間間隙的大小以及立柱與懸臂之間的夾角,能夠形象地說明懸臂結構的變形量。測量工具通過游標卡尺和萬能角度尺,測量值如表1所示。

表1 剛度實驗測量值

由測量數據可以看出,鑄造機運行過程中懸臂、立柱和固定鋼板的變形量很小。當鑄造機進入保壓階段時,上模和側模之間的距離為1.92 mm,滿足鑄造機工作時所允許的側模與上模之間的安全間隙。當鑄造機完成一個鑄造周期后,上模板重新壓在側模板上時,其之間距離恢復到0.85 mm. 這表明立柱、懸臂、懸臂抱柱、上模板在充型時發生的彈性形變,當外力撤銷后能自動恢復。

3.3 鑄造機制品質量檢測

樣機試車實驗中獲得鑄件如圖11所示,鑄件內壁如圖12所示。由圖11和圖12可知:鑄件輪廓清晰、表面光整,無明顯裂紋、欠鑄和任何穿透性缺陷;鑄件內壁為不加工面,在不影響使用和裝配情況下,允許存在高度不大于0.20 mm的網狀毛刺和痕跡。

圖11 鑄件Fig.11 Casting

圖12 鑄件內壁Fig.12 Inner surface of casting

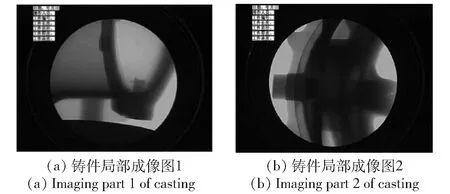

對所生產的鑄件進行探傷實驗。采用X射線實時成像檢測系統,對所生產鑄件進行探傷實驗。該儀器可實現動態實時成像,圖像質量高,提高了檢測速度和實驗可靠性。當工件置于射線場照射時,射線輻射強度會受到鑄件內部缺陷的影響[17]。檢測設備發射X射線,輻射強度隨著鑄件缺陷大小和種類的不同而變化,形成相應的射線圖像,通過個人電腦實時檢測觀察。射線照相所反映出來的缺陷圖像是直觀的,缺陷形狀、大小、數量和分布范圍等都可呈現出來。探傷實驗主要檢測鑄件存在的氧化參雜、氣孔氣泡、縮松縮孔和裂紋。若鑄件有氧化參雜缺陷,則圖像呈現淺色塊狀;若鑄件有氣孔氣泡缺陷,則圖像呈現油黃色;若鑄件有縮松縮孔缺陷,則圖像呈現灰色,經熱處理后呈現灰黑色;若鑄件有裂紋缺陷,則圖像呈現深色線條。圖13所示為鑄造機探傷實驗系統部分成像圖,由圖像可知所生產鑄件不存在明顯缺陷。

圖13 鑄件探傷實驗成像圖Fig.13 Images of casting in flaw detection test

4 結論

1)本文所設計的懸臂式低壓鑄造機工作臺以上空間可完全開放,主、副懸臂同步擺轉,大幅提升工作效率的同時省時省力。經計算求得一個鑄造周期內懸臂末端所受作用力,最大作用力發生在充型階段,為向上35 302 N. 通過懸臂式低壓鑄造機所允許的主懸臂最大變形量,計算求得主懸臂和立柱的合理尺寸。

2)運用有限元法求得懸臂末端固定鋼板處所受最大應力為42 MPa,上模油缸處最大變形量為1.8 mm,滿足生產許用值。對鑄造機懸臂結構進行拓撲優化設計,求得其最佳形狀。對所設計的懸臂式低壓鑄造機進行樣機制作,在試車中進行剛度實驗。結果顯示,當鑄造機進入保壓階段時,上模和側模之間的距離為1.92 mm,滿足允許的安全間隙。

3)懸臂鑄造機試車實驗順利進行,所生產的鑄件表面光整、性能優良,滿足軍工產品的質量要求。但鑄造機在一個生產周期內主懸臂受交變應力,需要進一步計算和分析其疲勞強度和壽命。建議在鑄造機上模和側模之間加裝模具鎖緊機構,以減小型腔對主懸臂的作用力。