氧化鋁生產工業的能耗分析及節能探索

劉源

(國家電投集團山西鋁業有限公司,山西 原平 034100)

近年來隨著我國環保形勢越來越嚴峻,氧化鋁生產工業已經成為高能耗和環保壓力最大的行業。同時,隨著原材料價格的增長以及人工成本的增加,也導致了氧化鋁生產工業的經濟效益大大下降。另外,在能源的使用上,不可再生能源使用率的增加也影響了氧化鋁生產工業的利潤。因此,氧化鋁生產工業在雙重壓力的影響下,降低氧化鋁生產工業能耗,對其節能措施進行探索,將是我國氧化鋁生產工業未來的整改方向。

一、氧化鋁生產工業采取節能措施的必要性

科學技術的蓬勃發展加大了對氧化鋁的需求量,從而擴大了氧化鋁生產工業的規模。雖然,氧化鋁生產工藝在技術上的發展也不斷進步,為我國社會經濟的發展做出了有力貢獻,然而在能耗方面,仍然屬于高能耗產業。

(一)開采的不合理性

在鋁資源的開采中,除了正規生產企業以外,私人采礦現象屢見不鮮,導致采礦秩序混亂。私人在開采過程中,設備技術都相對落后,導致在開采和運送過程中對鋁資源的浪費。除了在開采過程中的不合理,在氧化鋁的生產過程中同樣不合理,造成能耗過高。因此,有必要對氧化鋁生產工業進行節能。

(二)對先進設備的引入較少

隨著科技水平的提高,我國自動化水平也在逐步提高當中,在氧化鋁生產工業中,使用自動化設備能夠提高生產效率,降低能耗。尤其是在礦石擊碎環節,耗能量最大,需要引進先進設備。然而,在氧化鋁生產的各個環節中,還是以人工為主,設備為輔,不僅在生產效率上較為低下,在能耗上仍然居高不下。

二、氧化鋁生產工業的能耗分布分析

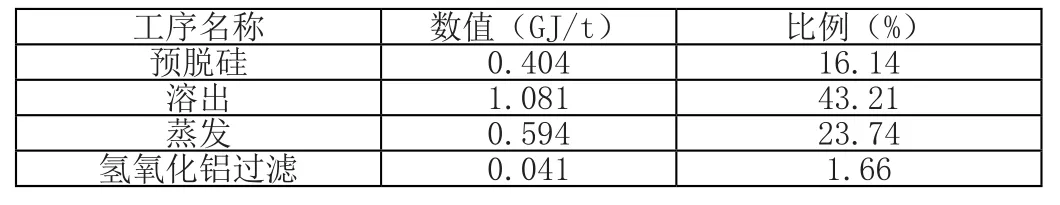

對于氧化鋁生產工業過程中的能耗分布,我們可以從兩個方面來分析,第一個方面從進入氧化鋁工業生產系統的能源消耗分布來看,如表2.1.(1)所示。從表中可以看出,在氧化鋁生產過程當中,蒸汽耗能較大,占總比重的60.23%,其次為發生爐煤氣,即燃料的消耗,占比重的26.79%,而在電能和水能的消耗中,所占比重也不小。

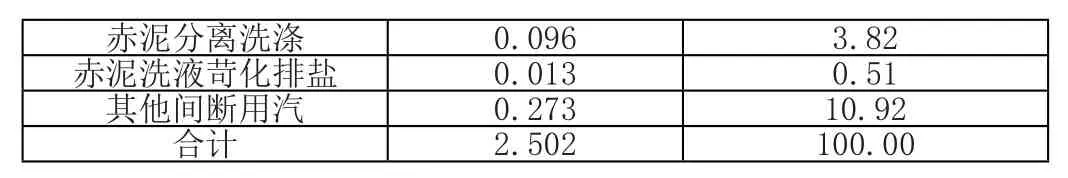

從第一個方面可以看出蒸汽耗能較大,所以第二個方面我們從氧化鋁各生產工藝中蒸汽的能耗分布來分析,如圖2.1.(2)所示。從表中可以看出,在眾多工藝當中,溶出和蒸發階段耗能量消耗最大,約占氧化鋁生產過程中蒸汽總量的67%。因此,氧化鋁生產工業想要進行節能減排研究,就需要從以上兩個方面來綜合考慮,結合自身企業的具體情況,研究出最適合本企業的節能降耗措施。

進入氧化鋁工業生產系統的能源消耗分布圖

表2.1.(1)

氧化鋁工業生產各工序蒸汽能量消耗分布圖

工序名稱數值(GJ/t)比例(%)預脫硅0.404 16.14溶出1.081 43.21蒸發0.594 23.74氫氧化鋁過濾0.041 1.66

表2.1.(2)

三、氧化鋁生產工業節能措施探討

(一)引進先進生產設備

想要降低氧化鋁生產工業的能耗,最先需要的就是引進先進的生產設備,降低消耗率。目前,在氧化鋁生產工業中已經引入自動化設備,像懸浮焙燒、降膜蒸發等設備與技術的應用,提高了生產效率,并最大限度的降低了能耗。同時,在生產工藝上,最常用的降低能耗的工藝有拜耳法、余熱利用技術等,在降低能耗的同時還提升了能源的利用率。

(二)采用科學的生產工藝

科學的生產工藝對降低能耗有著重要的作用。現階段常用的工藝是拜耳-燒結法。拜耳法與燒結法的結合,增加了可回收利用的氧化鋁數量,并降低了對堿的耗用率,從而降低了對能耗的使用。

(三)提高氧化鋁生產系統的循環利用率

由氧化鋁生產工業能耗分布圖可以看出,在氧化鋁生產工藝中,溶出工藝耗能最高,其溶出率決定著鋁土質量的高低。溶出是在高溫高濃度的堿性條件下將鋁土礦資源中的氧化鋁溶出,因此,在氧化鋁溶出工藝當中,可以通過控制減濃度的高低來提高生產系統的循環利用率,以此來降低氧化鋁溶出工藝中的能量消耗。另外,在溶出工藝中,溶出液苛性比值過高,將會導致分解率降低,系統循環效率也會下降,從而引起設備產能降低,增加了能源消耗量。反之,如果溶出液苛性比值降低,將會提高系統循環利用率,降低能耗。因此,在氧化鋁生產工業節能措施中,可以通過調節溶出液苛性比值來提高系統的循環利用率,從而減少能量的消耗率。

(四)蒸發工藝階段對熱能的循環再利用

氧化鋁生產工業系統當中,每個環節的用水都是通過生產上水的方式來完成的,其排出的水經過循環水池后進入供水系統,通過降溫將循環水和末效二次氣進行回收,從而做到蒸汽水的循環再利用。然而在整個蒸汽水的循環再利用過程當中,循環水所攜帶的熱能沒有更好的被利用起來,造成了能量的浪費,并且還增加了能源的消耗量。為了降低系統能耗,使熱能發揮它應有的效用,在氧化鋁生產過程中,可以改變循環水的利用方式,例如可以將循環水作為氫氧化鋁洗水等洗滌用水來使用,從而使循環水所攜帶的熱能得到有效的利用,并減少了能量的消耗量。

四、總結

綜上所述,氧化鋁生產工業屬于高耗能產業,為了適應我國綠色生態發展目標,氧化鋁生產工業要對其能源分布情況進行分析,結合生產中實際情況,提高在溶出工藝中系統能量的循環利用率,以及在蒸汽循環利用中熱能的使用,利用污水處理技術,減少水資源的使用率,并對發生爐煤氣采取節能措施,從而降低氧化鋁生產工業對能源的消耗率。