NiCoCrAlY/Al2O3-13%TiO2復合涂層的耐鋅鋁腐蝕性*

李德元, 徐 濤, 張廣偉,2, 張楠楠

(1. 沈陽工業大學 材料科學與工程學院, 沈陽 110870; 2. 大連華銳重工特種備件制造有限公司 技術部, 遼寧 大連116052)

目前,熱浸鍍鋅鋁技術已在汽車、船舶等行業得到廣泛應用[1].但在熱浸鍍的過程中,熔融的鋅鋁液會嚴重腐蝕液體承裝槽、沉沒輥、軸套等部位,若無任何保護措施,碳鋼與不銹鋼部件在熔融鋅鋁液中的壽命只有不到72 h,從而增加生產成本,降低生產效率[2-3].針對上述問題,國內外普遍采用熱噴涂技術,通過在工件表面噴涂耐腐蝕涂層,將鋅鋁液與基體隔開,防止直接接觸發生合金化腐蝕反應,從而提高零件的使用壽命[3-5].

Al2O3-13%TiO2陶瓷材料化學鍵力強,化學性質穩定,具有耐磨損、耐腐蝕、耐高溫性等優點,在1 000 ℃以下不與鋅鋁液發生潤濕,是良好的耐鋅鋁腐蝕材料[6].但Al2O3-13%TiO2陶瓷存在與基體材料熱膨脹系數不匹配的問題,在反復冷熱沖擊條件下很容易產生裂紋,導致涂層開裂[7].針對此問題,已有學者提出在Al2O3-13%TiO2陶瓷涂層與基體之間加入粘結層來緩解二者之間的熱膨脹差異[8-9].NiCoCrAlY為典型應用于粘結層的材料,具有優異的抗高溫氧化性能、抗熱腐蝕性能,以及與陶瓷材料較為接近的熱膨脹系數等特性.但在實際應用中發現,雖然NiCoCrAlY涂層與基體之間的結合良好,但與Al2O3-13%TiO2涂層之間依然存在物理性質差異,在持續高溫作用下兩涂層之間的結合處會發生開裂、剝落,從而導致涂層失效.

因此,本文設計出一種復合涂層,即在NiCoCrAlY粘結層與Al2O3-13%TiO2工作層之間加入NiCoCrAlY+Al2O3-13%TiO2過渡層,來減緩粘結層與工作層之間由于成分不同而造成的熱膨脹系數差異,在整體上形成梯度結構,以此來延長涂層的使用壽命.

1 實驗方法

1.1 實驗材料與表面預處理

實驗采用NiCoCrAlY和Al2O3-13%TiO2團聚燒結粉末,基體材料為316L不銹鋼.自行設計了鋅腐蝕試件,其尺寸如圖1所示(單位:mm).

圖1 鋅腐蝕試樣Fig.1 Sample for zinc corrosion

圖2 陶瓷金屬復合涂層結構示意圖Fig.2 Schematic structure of ceramic-metal composite coating

噴涂前先用丙酮清洗試件表面,以去除表面油污,然后采用白剛玉砂對噴涂表面進行毛化處理,從而增加噴涂粒子與表面的結合面積,提高涂層與基體之間的結合力.

1.2 實驗設備與方法

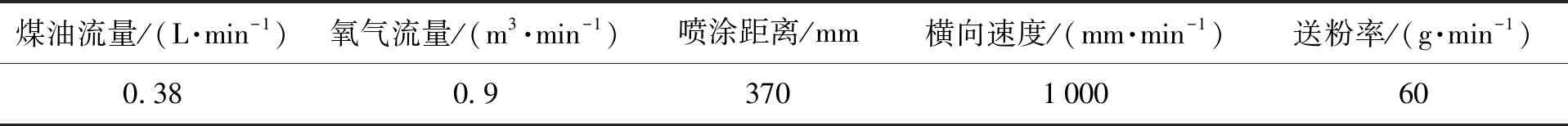

采用產自美國Praxair公司的JP-8000超音速火焰噴涂設備和7700Plazet等離子噴涂設備進行涂層制備,具體噴涂工藝參數如表1、2所示.

表1 超音速火焰噴涂工藝參數Tab.1 Technological parameters for HVOF

表2 等離子噴涂工藝參數Tab.2 Technological parameters for plasma spraying

粘結層選用NiCoCrAlY粉末;過渡層選用NiCoCrAlY和Al2O3-13%TiO2粉末,其混合比例為1∶1,混合方式為機械球磨;工作層選用Al2O3-13%TiO2粉末.粘結層、過渡層和工作層的涂層厚度均為50~80 μm,因而涂層整體厚度為150~240 μm.

采用熱循環方法測定涂層的抗熱震性能,將溫度升高到580 ℃,之后迅速放入20 ℃冷水中,待其溫度降到室溫后再放入爐中加熱,如此循環操作.采用定量金相法測定涂層孔隙率.采用S-3400N掃描電子顯微鏡進行顯微組織觀察.采用RJ3-50-12高溫井式電阻爐進行腐蝕實驗,當試件隨爐緩慢預熱升溫到實驗溫度后,再置于爐內坩堝中進行腐蝕實驗,爐溫波動誤差不大于±3 ℃.

2 結果與分析

2.1 涂層腐蝕前的組織形貌

圖3為NiCoCrAlY/Al2O3-13%TiO2復合涂層的組織形貌與成分分布.由圖3a可見,NiCoCrAlY粘結層整體呈灰色,Al2O3-13%TiO2工作層整體呈黑色,整個涂層的變化過渡非常自然,從下往上依次為316L基體、粘結層、過渡層和工作層.粘結層與基體之間呈嵌入式結合,未出現大面積裂紋,表明兩者之間結合良好.粘結層上方具有明顯的黑灰兩色混合區域,此為NiCoCrAlY+Al2O3-13%TiO2過渡層.過渡層與工作層之間無明顯分界線,表明兩涂層之間過渡良好.由圖3b可見,基體至涂層表面Al元素含量逐漸增加,Ni、Cr元素含量逐漸減少.與傳統雙層結構涂層相比,加入過渡層后,各層之間的組織成分差異較小,消除了傳統涂層中粘結層與工作層之間明顯的結合界面差異,各組分之間實現了良好互溶,形成了一個統一整體.

圖3 復合涂層的組織形貌與成分分布Fig.3 Microstructural morphology and composition distribution of composite coating

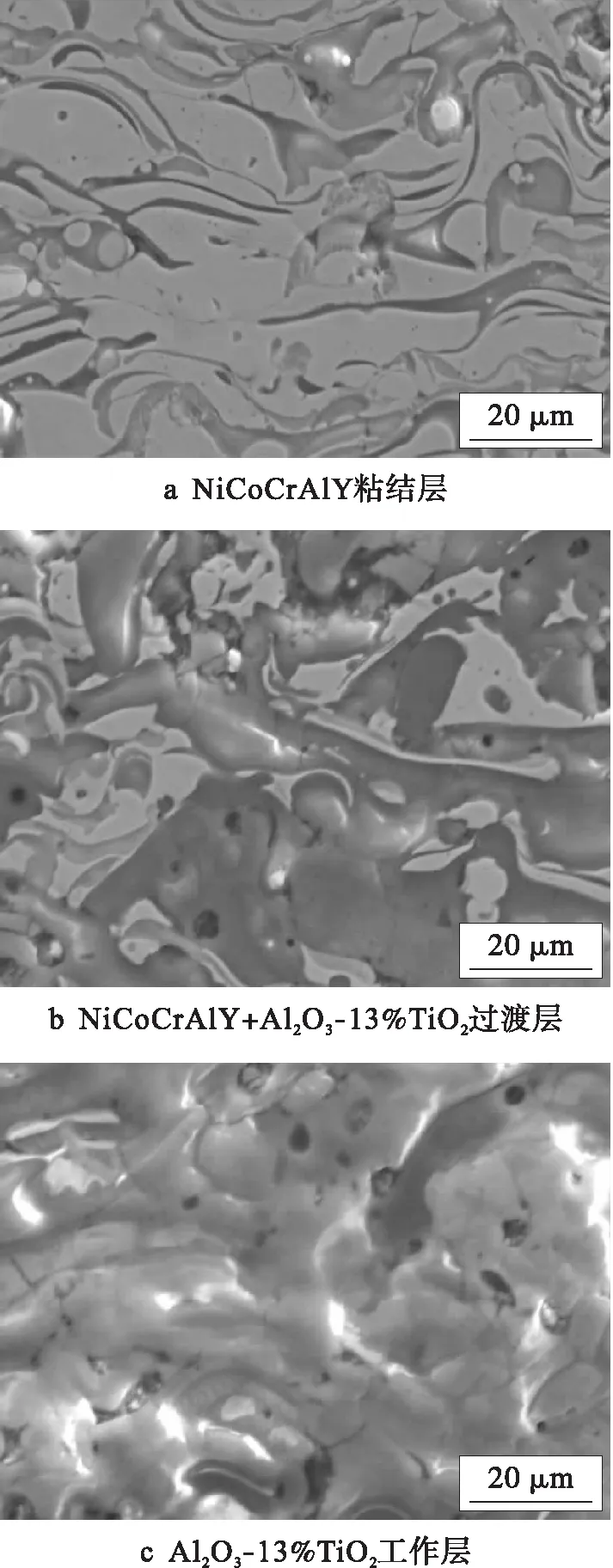

圖4為NiCoCrAlY/Al2O3-13%TiO2復合涂層各區域的組織形貌.表3為視場內復合涂層各區域的成分分析.由圖4a可見,NiCoCrAlY粘結層整體具有明顯層片狀結構,這是由熔融與半熔融金屬粒子高速撞擊到基材表面后層層疊加、覆蓋而成的.由圖4b可見,灰色組織為NiCoCrAlY,黑色組織為混合組織,由于Al2O3的熔點高于NiCoCrAlY,因此,當溫度降低時,Al2O3率先凝固,而夾雜在其中的熔融態NiCoCrAlY會受到Al2O3固態相的擠壓,形成不規則形狀的偏聚,并隨機分布在Al2O3涂層中,最終形成過渡層形貌.由圖4c可見,當Al2O3-13%TiO2含量增加時,層片狀結構開始減少,而工作層基本上看不見層狀結構.這是因為Al2O3的熔點較高,噴涂時不能完全熔化,當其高速撞擊到基體時塑性變形不充分,粒子扁平化不足,因而不能形成層狀結構.

圖4 復合涂層各區域組織形貌Fig.4 Microstructural morphologies of composite coating in each area表3 復合涂層成分分析(w)Tab.3 Composition analysis for composite coating (w)

%

2.2 涂層的抗熱震性能

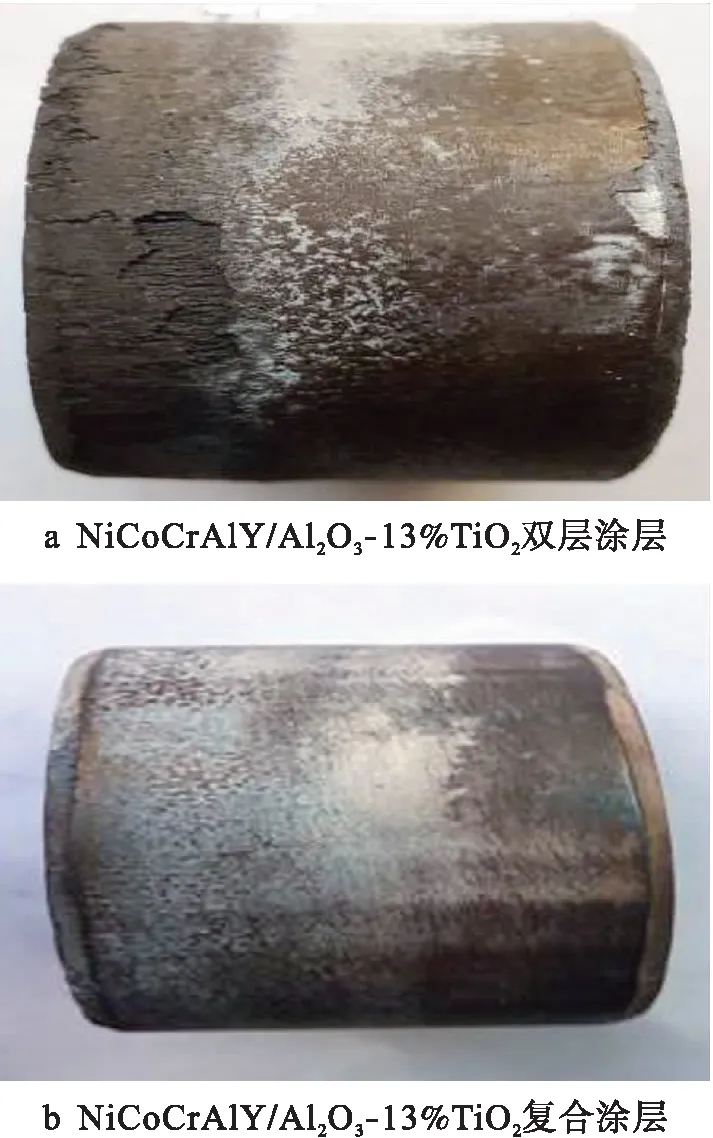

抗熱震性能又稱熱穩定性,反映了陶瓷涂層在加熱和冷卻的循環過程中抵抗溫度突變并保持其結構完整性的能力,是對陶瓷涂層物理性能、機械性能和結構特性的綜合評價.圖5為不同涂層的抗熱震性能對比結果.當循環到16次時,NiCoCrAlY/Al2O3-13%TiO2雙層涂層與基體發生了剝離失效,局部開始大面積脫落,涂層整體較為疏松(見圖5a).NiCoCrAlY/Al2O3-13%TiO2復合涂層在第55次循環時只在涂層表面出現了黑色脆皮(見圖5b).上述現象表明,采用復合涂層的設計結構能夠緩解涂層因熱應力導致的開裂,降低了涂層內的殘余應力,使得脹系數呈現梯度變化,涂層孔隙減少的同時強度增加,因而復合涂層的抗熱震性能遠遠高于普通雙層涂層.

圖5 不同涂層的抗熱震性能對比Fig.5 Comparison in thermal shock resistance of different coatings

2.3 涂層的耐鋅鋁腐蝕性能

圖6為NiCoCrAlY/Al2O3-13%TiO2雙層涂層在Zn-Al液中腐蝕后的組織形貌.由圖6可見,經過3 d的腐蝕后,涂層整體基本完好,Al2O3-13%TiO2涂層厚度略微減薄,但Al2O3-13%TiO2涂層與NiCoCrAlY涂層結合處發現明顯橫向裂紋.經過6 d腐蝕后,大部分涂層已經完全分解,Zn-Al液開始直接作用在粘結層上.由于Al2O3-13%TiO2涂層在分解過程中呈現塊狀結構,因此,在粘結層與Al2O3-13%TiO2涂層結合處脫落的塊狀Al2O3-13%TiO2相帶走了一部分粘結相,從而導致粘結層表面變得凸凹不平.

圖6 雙層涂層在鋅鋁液中腐蝕后的組織形貌Fig.6 Microstructural morphologies of double layer coating after immersion in Zn-Al solution

圖7為NiCoCrAlY/13%TiO2-Al2O3復合涂層在Zn-Al液中腐蝕后的組織形貌.由圖7可見,復合涂層經過3 d腐蝕后,涂層表面比較完整,厚度方向上變化不明顯,工作層表面局部區域出現微裂紋.經過6 d腐蝕后,涂層上方附著有Zn-Al液,涂層厚度略微減薄,過渡層內部孔隙擴大,并呈現發展為裂紋源的趨勢.經過9 d腐蝕后,涂層內微裂紋由過渡層向上開始延伸,形成了貫穿型縱向裂紋,同時在過渡區域內形成了明顯橫向裂紋,工作層開始出現大面積脫落并漂移到Zn-Al液中.

圖7 復合涂層在鋅鋁液中腐蝕后的組織形貌Fig.7 Microstructural morphologies of composite coating after immerged in Zn-Al solution

由于Al2O3-13%TiO2涂層與Zn、Al之間不發生反應,兩種不同成分的涂層在受熱后會膨脹不同體積,一旦這種膨脹體積的差異過大,下層涂層就會“頂破”上層涂層,造成涂層之間的撕裂.雖然本文在NiCoCrAlY涂層和Al2O3-13%TiO2涂層之間加入了過渡層,極大地縮減了兩涂層之間的熱膨脹系數差異,但兩種材料的物理特性無法從根本上改變,因而仍然會有裂紋產生.

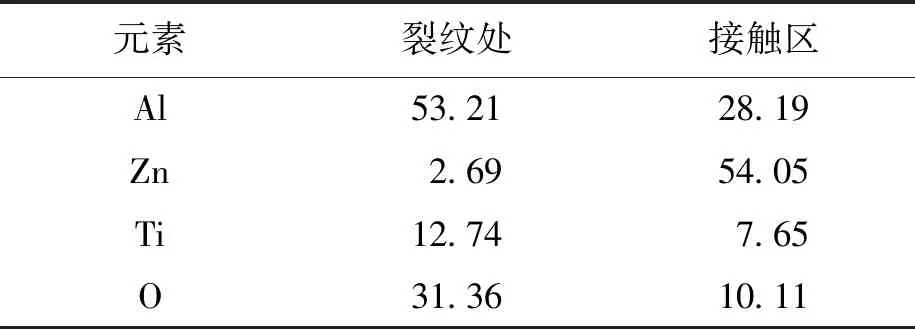

圖8為Al2O3-13%TiO2涂層內部縱向裂紋處及Zn-Al液與Al2O3-13%TiO2涂層接觸區的組織形貌.對上述裂紋處和接觸區進行能譜檢測,結果如表4所示.由表4可見,裂紋處Zn元素很少,大部分成分依然為Al2O3-13%TiO2.Al2O3-13%TiO2與Zn、Al之間不發生反應的原因是兩種材料之間的潤濕角大于90°,因而即使工作層中存在貫穿型縱向裂紋,Zn-Al液也不會通過裂紋通道向內部腐蝕,只有當過渡層內部產生橫向裂紋導致涂層大面積脫落時,Zn-Al液才會腐蝕到內部粘結層與基體.對Zn-Al液和涂層的接觸部位進行觀察后發現,Zn-Al液可以小面積地“蠶食”Al2O3-13%TiO2涂層,造成涂層與Zn-Al液接觸部位發生微小分解.雖然Al2O3-13%TiO2與Zn、Al不發生潤濕,但噴涂態涂層表面是凹凸不平的,且存在少量孔隙,隨著持續高溫和腐蝕時間的延長,在毛細作用下Zn-Al液會慢慢滲入這些孔隙中,導致接觸部位發生裂解、破碎,隨后漂浮到Zn-Al液中,這也是隨著腐蝕時間的延長涂層逐漸減薄的原因.總體而言,涂層內部裂紋的形成并非由于Zn-Al液的腐蝕,而是由于NiCoCrAlY和Al2O3-13%TiO2的熱膨脹系數不同,隨著溫度升高所膨脹的體積不同,在過渡層處發生脹裂并產生裂紋進而導致涂層脫落.

圖8 工作層裂紋處與接觸區的組織形貌Fig.8 Microstructural morphologies at crack and contact areas in working layer

3 結 論

通過以上實驗分析可以得出如下結論:

1) 加入過渡層后,NiCoCrAlY/Al2O3-13%TiO2復合涂層的熱穩定性明顯高于NiCoCrAlY/Al2O3-13%TiO2雙層涂層;

表4 工作層裂紋處及接觸區的能譜分析(w)Tab.4 Energy spectrum analysis at crack and contact areas in working layer (w) %

2) NiCoCrAlY/Al2O3-13%TiO2復合涂層的耐Zn-Al液腐蝕天數約為9 d,其使用壽命高于NiCoCrAlY/Al2O3-13%TiO2雙層涂層;

3) 即使加入了過渡層來緩解粘結層與工作層之間的熱膨脹差異,但粘結層與工作層終究是兩種材料,涂層最終的失效形式依然是因為NiCoCrAlY與Al2O3-13%TiO2的熱膨脹系數不同所導致的涂層開裂.