我國煉鋼工藝低碳技術發展方向

□ 李 曉

一、前言

國際鋼鐵界對溫室氣體二氧化碳排放問題高度重視。2003年,國際鋼協提出評價鋼鐵行業的11個可持續發展指標,二氧化碳排放量是其中1項重要指標,各國紛紛就鋼鐵行業低碳工藝技術開展研究[1]。鋼鐵行業占我國碳排放總量的近15%,是納入全國碳排放交易市場首批8個重點排放行業之一[2],是履行國家應對氣候變化目標責任的重要組成部分,鋼鐵行業將逐步成為碳市場的主力軍。2018年,我國粗鋼產量9.28億噸,約占全球粗鋼產量的52%,已連續20余年保持全球粗鋼產量第一。煉鋼工序作為鋼鐵行業不可或缺的重要生產環節,探討其如何實現低碳發展具有現實意義。

二、 粗鋼生產概況

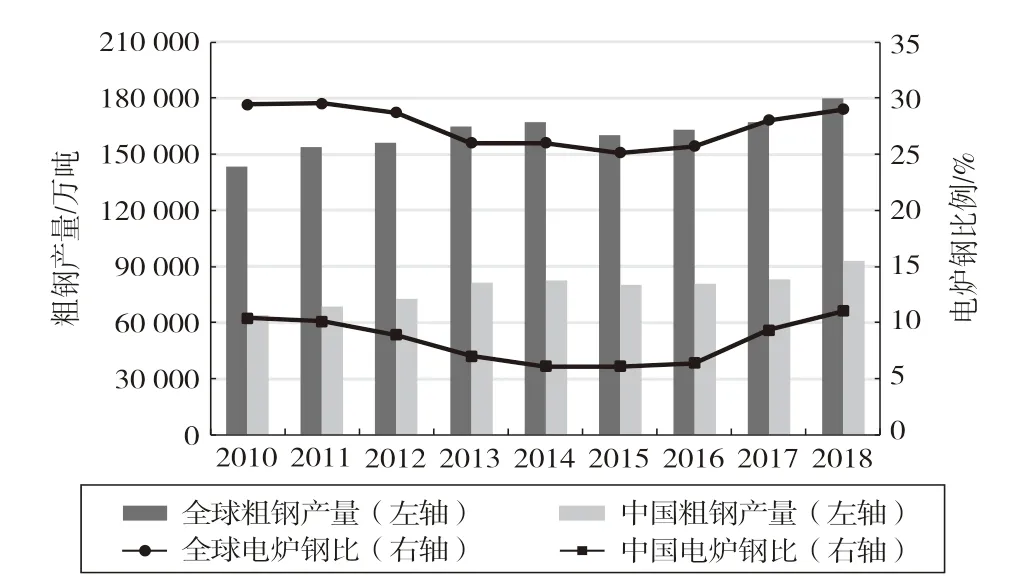

從近年來全球粗鋼生產工藝流程結構分析,轉爐煉鋼流程一直占據70%以上的主導地位,全球平均電爐鋼比保持在25%~30%,我國電爐鋼比長期在10%以下。2010—2018年全球和我國粗鋼產量結構詳見圖1。2017年和2018年,我國電爐鋼比分別為9.3%和11.0%,盡管連續2年小幅提高,但對比世界平均水平27.9%、美國68.4%、歐盟40.3%、韓國32.9%、日本24.2%的電爐鋼比例[3],仍存在一定差距。

圖1 2010—2018年全球和中國粗鋼產量結構

從我國鋼鐵行業運行現狀分析,化解過剩產能工作階段性成效顯著,1.4億噸“地條鋼”徹底出清,提前2年完成“十三五”壓減粗鋼產能1億~1.5億噸的上限目標任務,市場秩序更加公平有序,優質產能得到發揮,行業運行態勢穩中趨好。2018年,我國鋼鐵行業主營業務收入7.65萬億元,同比增長13.8%;實現利潤4 704億元,同比增長39.3%。其中,重點大中型鋼鐵企業主營業務收入4.13萬億元,同比增長13.8%;實現利潤2 863億元,同比增長41.1%;銷售利潤率6.93%,達到工業行業平均水平;資產負債率65.02%,同比下降2.6個百分點[4]。

從我國鋼鐵行業發展趨勢分析,加速推動兼并重組、優化產能結構與產業布局、提升行業防范風險能力是鋼鐵行業深化供給側結構性改革的工作重點;推動超低排放綠色發展、推進創新轉型智能化發展、夯實低碳發展基礎能力建設是實現高質量發展的重要抓手。

三、煉鋼低碳技術發展方向

1. 優化流程結構,提高電爐鋼比例

全廢鋼—電爐流程的節能低碳效果十分突出。根據相關文獻資料分析,與以鐵礦石為源頭的高爐—轉爐長流程相比,全廢鋼—電爐短流程噸鋼可節約1.3t鐵礦石, 降低能耗350kgce,減排二氧化碳1.4t,減排廢渣600kg[5]。隨著我國鋼鐵行業供給側結構性調整工作的深入推進,電爐鋼發展已引起政府和企業的高度重視。2017—2018年,各省市工業主管部門公布的產能置換方案中電爐占比顯著增多,初步統計共建設電爐49座,爐容主要為70~100t,形成電爐煉鋼產能3 100萬噸以上。

根據世界鋼鐵工業發展規律及我國鋼鐵工業發展環境和趨勢判斷,我國鋼鐵工業已經步入減量發展階段。隨著我國廢鋼和電力資源逐步豐富、環保壓力加大和碳稅的開征,煉鋼工藝流程結構將進入動態調整期,電爐短流程煉鋼的節能環保優勢將逐步轉化為經濟優勢,電爐鋼迎來發展機遇。預計2020年我國粗鋼產量8.7億噸,電爐鋼比例達到15%,電爐鋼增量替代轉爐鋼帶來的二氧化碳減排量約4 000萬噸;按照2025年我國粗鋼產量8.3億噸、電爐鋼比例達到20%估算,與2020年相比,電爐鋼增量帶來的二氧化碳減排量約5 000萬噸。

2. 注重廢鋼預熱,提高廢鋼比

煉鐵系統碳排放量約占高爐—轉爐全流程的7 6.1%[6],每提高1%廢鋼比,噸鋼可減排二氧化碳22.36kg[7],因此降低鐵耗、提高廢鋼比是減少二氧化碳排放的重要抓手。2018年我國廢鋼利用水平實現新的突破,鋼鐵企業廢鋼消耗總量1.88億噸,廢鋼比達到20.2%,同比增加2.4個百分點,部分企業廢鋼比達到30%以上。預計2020年,我國鋼鐵企業廢鋼比將達到25%,與2018年相比,噸鋼可減排二氧化碳107kg;按照2025年我國鋼鐵企業廢鋼比30%估算,噸鋼比2018年減排二氧化碳220kg。

提高廢鋼比的措施主要包括:高爐出鐵或配料過程中加廢鋼、鐵水罐加廢鋼及預熱、廢鋼槽加廢鋼及預熱、爐后加廢鋼及預熱、廢鋼連續加料及預熱等。從技術可靠性和經濟性角度綜合考慮,在電爐煉鋼流程中,廢鋼連續加料及預熱技術推廣空間較大;在轉爐煉鋼流程中,鐵水罐或廢鋼槽加廢鋼及預熱技術是重點推廣方向。此外,純氧燃燒預熱廢鋼技術和轉爐廢鋼連續預熱加料技術已有應用案例,具體實施效果值得關注。

3.加大研發力度,提高品種質量

從鋼鐵產品的全生命周期考慮,提高鋼材質量和加工性能,可直接降低以鋼材為原料的下游產品在服役過程中的碳排放強度[8]。

鋼鐵企業應進一步優化煉鋼、精煉、連鑄工藝,提高通用鋼材產品的質量穩定性、可靠性和耐久性,加大海洋工程及高技術船舶、先進軌道交通、航空航天等領域用高端鋼材的研發和產業化推進力度[9]。重點關注鋼水潔凈度、宏觀偏析、非金屬夾雜物、窄成分控制等關鍵技術,超低氧特殊鋼精煉工藝優化、RH精煉吹氧脫碳、二次燃燒、噴粉脫硫等技術,控制連鑄二次氧化、中間包電磁冶金、厚板連鑄凝固終點大壓下、薄板坯連鑄直軋等技術,等等。同時,鋼鐵企業向服務型制造企業轉變,還須研發適應“個性化”制造的工藝技術,如變裝入量轉爐冶煉和爐外精煉、中間包熱更換、規格不同鑄坯同時連鑄等。

4.智能化煉鋼,提高生產效率

采用智能化手段實現高效、連續、穩定生產,能夠降低煉鋼生產過程的物料和能源消耗,減少二氧化碳排放。

轉爐智能化重點是聚焦吹煉終點控制技術[10],包括靜態控制模型、副槍動態控制技術、爐氣分析控制系統、滑板擋渣與下渣檢測、聲吶化渣技術等,人工智能技術特別是神經網絡或其結合算法應用于轉爐生產過程控制和優化,已成為轉爐終點控制技術的重要發展方向。

電爐智能化重點是將先進的監測手段和整體優化控制方案相結合[11~14],包括廢鋼自動化上料、智能化供電、數字式電極調節技術,自動判定廢鋼熔清、泡沫渣監控、測溫取樣檢測、非接觸式連續測溫及煙氣連續分析、多功能爐門機器人、自動出鋼等爐況實時監控技術,以及冶煉過程質量分析與成本優化控制技術,等等。

連鑄智能化重點關注質量控制與效率提升,包括澆鑄平臺多功能機器人、鋼包下渣檢測、中包自動開澆、結晶器液面自動控制、結晶器在線調寬、結晶器液壓振動、電磁冶金、扇形段遠程自動輥縫調節、動態輕壓下、二冷自動配水、節能斷火切割、定尺定重切割、鑄坯表面自動清理等技術,以及鋼坯庫智能倉儲系統,等等。

此外,對于煉鋼車間運轉工段的智能化控制應逐步引起重視。例如,鋼包跟蹤管理技術可實現包號自動識別、實時自動跟蹤、優化鋼水溫度控制、精確配包等;智能化鑄造起重機可實現智能化控制、自動巡航、超精準定位、電氣防搖、智能診斷、遠程監控等功能。

煉鋼作為鋼鐵生產的中間環節,除采用單體工序的智能化技術外,還應從力爭創建智能工廠的角度,重點關注界面和亞界面技術,與全公司的產品訂單設計、產品計劃排程、質量管理系統、設備管理系統等生產運行控制系統相融合,并逐步拓展到智能化工廠設計、智能化供應鏈、智能化服務體系等協同運轉[15],最終實現物質流、能量流、信息流的集成發展。

5.開源節流,提高系統用能效率

通過精細化管理和標準化操作,提高能源利用效率,是減少煉鋼生產過程二氧化碳排放的重要措施。對于轉爐煉鋼車間,根據轉爐煤氣和蒸汽的用戶需求,合理優化轉爐煤氣回收操作參數,針對提高二次能源綜合回收量開展技術攻關,是轉爐負能煉鋼的關鍵;轉爐一次煙氣采用LT干法除塵和半干法工藝,與傳統OG濕法相比,不僅能夠穩定實現超低排放標準,而且節水、節電效果突出。對于電爐煉鋼車間,采用合理化供電、強化供氧、復合吹煉技術,特別是煙氣余熱回收技術,是降低電爐工序能耗的有效措施,且國內已成功開發電爐煙氣全余熱回收裝置并進行工程示范[16]。

此外,為實現企業全流程能源利用最優化,開展煉鋼工序典型用能設備節能技改成為行業關注的重點:

一是鋼包全程加蓋技術。該技術成熟可靠,可有效降低生產成本、改善操作條件、提高生產效率,多家鋼鐵企業應用效果較好,可直接降低轉爐出鋼溫度10℃以上,降低轉爐氧氣和物料消耗,提高鋼包熱周轉效率,減少保溫劑和烘烤煤氣消耗,還可實現低過熱度澆鑄,并減少鋼包吊運過程中的煙塵污染。

二是鋼包蓄熱式或無引風機射流烘烤技術。蓄熱式烘烤技術可有效提高燃燒效率,降低燃料用量約30%,提高鋼包和中間包的使用壽命,降低出鋼溫度5℃~8℃,煙氣排出溫度降至200℃以下,可在貧氧狀態下燃燒,降低外排氮氧化物的含量;無引風機射流烘烤技術是近年興起的新型燃燒技術,能夠根據燃氣量的多少自動調節助燃空氣比例,具備電子自動點火、不脫火、不熄火、無送風機、燃料適用性強、烘烤溫度可達1 200℃、火焰沖擊力強、鋼包包底和包口溫差小等優點,可節約烘烤煤氣和引風機動力電消耗。

三是干式機械泵抽真空技術。該技術用于煉鋼車間的RH、VD等真空精煉設備,早期多適用于無富余蒸汽的電爐煉鋼短流程企業,近年來引起轉爐煉鋼企業的重視,紛紛結合全廠低壓蒸汽平衡核算、煉鋼車間布局等情況,開展以干式機械泵替代蒸汽噴射泵的技術改造。研究與實踐證明,采用干式機械真空泵后,冶金效果良好,運行成本更低,生產組織靈活,節能環保優勢更加明顯[17~19]。

6. 精料入爐,降本與低碳雙贏

精料入爐是降低煉鋼生產過程碳排放最直接、最有效的手段。在鋼鐵料質量控制方面,盡量降低入爐料的硫、磷含量(含硫易切削鋼等鋼種除外),減少鐵水溫降和成分波動,合理控制鐵水硅含量、碳含量和帶渣量;按需采購符合國家和行業標準的廢鋼,制定實施更加細化的企業標準或團體標準,開展廢鋼帶入混雜元素(銅、鋅)脫除與控制技術研究,嚴格控制廢鋼中有害元素的含量,廢鋼分類堆存并保持清潔干燥,煉鋼過程實現廢鋼料型結構動態調整。在造渣料質量控制方面,提升入爐冶金石灰的活性,降低生過燒比例,可有效提高造渣效率,減少轉爐熱損失、爐襯侵蝕和鋼渣產生量。此外,采用“留渣+雙渣”轉爐煉鋼工藝,可降低造渣劑消耗和鋼渣產生量1/3左右。

煉鋼廠在熱量足夠的前提下,靈活配比塊礦、燒結礦、氧化鐵皮球等含鐵料,以石灰石、白云石替代部分活性石灰、輕燒白云石,可有效降低冶煉成本,但從碳排放角度考慮,相當于將其他工序的部分碳排放量轉移到煉鋼工序。因此,在冶煉中碳、高碳鋼種需使用增碳劑,或在高廢鋼比冶煉需額外補充熱源的情況下,應盡量減少這些冷料的使用量,并盡量使用合適粒度的,固定碳較高的,灰分、揮發分、硫、磷、氮等含量低的增碳劑。

此外,歐盟、美國、日本等均已開展鋼鐵行業低碳技術研究,并持續推進新型直接還原、熔融還原、堿性電解還原、氫還原等項目[20~22]。我國非高爐煉鐵工藝在多年研究的基礎上已取得了一定的進步,寶鋼Corex熔融還原項目已工業化生產,山東墨龍石油機械股份有限公司HIsmelt新工藝實現了連續工業化生產,東北大學與遼寧華信鋼鐵共性技術創新科技有限公司共同建設了氣基豎爐直接還原制備高級潔凈鋼實驗線。非高爐煉鐵作為更純凈、更低二氧化碳排放的鐵源之一,未來在成本進一步降低的前提下,將可能成為我國煉鋼工序的重要爐料。

7. 二氧化碳用于煉鋼,實現減排與資源化應用

鋼鐵行業中,二氧化碳主要是用作煉鋼反應氣體、攪拌氣體及保護氣體。目前,北京科技大學朱榮教授團隊已經完成首鋼京唐300t轉爐煉鋼二氧化碳資源化應用的工程示范,實現噸鋼煙塵減排9.95%、鋼鐵料消耗降低3.73kg、煤氣量增加5.2m3、二氧化碳減排20kg以上[23]。此外,目前該技術已經應用于天津鋼管、西寧特鋼等多家企業,研發團隊正積極將二氧化碳資源化應用的思路推廣至鋼鐵工業上下游各工序,如燒結球團、高爐噴吹、LF/RH精煉等工序,并著力研究鋼鐵企業煤氣化工聯產聯用技術,開啟了鋼鐵流程二氧化碳資源化循環應用新時代,如鋼鐵冶煉全流程利用二氧化碳,將實現噸鋼減排二氧化碳100kg[24]。

多年來,二氧化碳用于處理鋼渣的相關研究引起各國重視[25~27]。其中,日本JFE開發的利用二氧化碳與鋼渣尾渣反應制造人工礁石的技術現已在日本的近海推廣。將這種人工礁石沉入近海海底,海藻類會附著在這種帶孔漁礁上生長,有利于吸附空氣中的二氧化碳和改善海洋生態環境。我國就鋼渣碳酸化技術用于二氧化碳減排已開展多年研究,但由于成本較高尚未實現大規模應用。目前,我國鋼渣等固廢大量堆積的問題已引起各方重視,將碳捕集利用技術與固廢處置技術有機結合,是實現鋼鐵行業高效率低成本減排的重點研究方向之一。

四、結束語

我國粗鋼產量已連續20余年保持全球第一,而以高爐—轉爐長流程為主的生產特點,導致我國鋼鐵行業二氧化碳排放強度顯著高于世界平均水平。未來,優化粗鋼生產流程結構、提高廢鋼比、提高品種質量、智能化煉鋼、系統化節能、精料入爐和二氧化碳資源化利用等,是我國煉鋼工藝實現低碳發展的重要關注點。