溝槽式密封襯套結(jié)構(gòu)性能分析

賈 宸,戴勁松,王茂森

(南京理工大學(xué) 機(jī)械工程學(xué)院,江蘇 南京 210094)

對(duì)于轉(zhuǎn)膛式自動(dòng)機(jī)和埋頭彈火炮自動(dòng)機(jī),火藥氣體的密封性能一直是設(shè)計(jì)階段的關(guān)鍵問(wèn)題,對(duì)于轉(zhuǎn)膛式自動(dòng)機(jī),襯套間隙的壓力分布直接影響著轉(zhuǎn)膛體的質(zhì)量和體積,如果對(duì)襯套間隙的壓力計(jì)算不準(zhǔn)確則很容易造成炸膛事故。王茂林等應(yīng)用內(nèi)能源自動(dòng)武器導(dǎo)氣室壓力的計(jì)算方法計(jì)算了襯套間隙的壓力分布,對(duì)解決類似問(wèn)題具有一定的啟示作用[1]。對(duì)于埋頭彈火炮自動(dòng)機(jī),藥室和身管連接部位的密封效果直接影響著火炮的內(nèi)彈道性能,而且高速高壓的火炮氣體對(duì)自動(dòng)機(jī)零部件具有較強(qiáng)的沖刷效果,如果密封效果不好,則會(huì)造成部分零件損壞或者壽命嚴(yán)重降低等問(wèn)題。張浩等設(shè)計(jì)了一種埋頭彈火炮活動(dòng)藥室組合自緊密封裝置,單發(fā)密封效果良好,但連發(fā)效果有待進(jìn)一步驗(yàn)證[2]。馬慧明等對(duì)火藥氣體在整個(gè)密封結(jié)構(gòu)中的流動(dòng)狀態(tài)進(jìn)行了氣體動(dòng)力學(xué)建模計(jì)算和分析,并通過(guò)空腔壓強(qiáng)測(cè)試試驗(yàn)予以驗(yàn)證[3],應(yīng)用FLUENT軟件對(duì)8種彈底密封裝置進(jìn)行了仿真計(jì)算,通過(guò)對(duì)比各密封腔的壓力,分析了8種裝置的密封效果[4]。黃嵐等應(yīng)用FLUENT軟件對(duì)埋頭彈火炮藥室密封裝置的密封效果進(jìn)行了驗(yàn)證,通過(guò)監(jiān)測(cè)出口質(zhì)量流量驗(yàn)證了溝槽的密封作用[5]。綜上所述,溝槽式火藥氣體密封裝置一直是有待研究的關(guān)鍵問(wèn)題,但目前尚沒(méi)有成熟的理論或者仿真計(jì)算方法對(duì)溝槽式密封裝置的密封效果影響因素進(jìn)行計(jì)算和對(duì)比分析,筆者應(yīng)用FLUENT軟件,對(duì)溝槽式密封襯套的密封效果進(jìn)行仿真計(jì)算,并對(duì)比了密封襯套上兩個(gè)溝槽的整體位置、溝槽間距、溝槽大小等因素對(duì)密封效果的影響,為溝槽式密封襯套的設(shè)計(jì)提供參考。

1 計(jì)算模型

1.1 模型簡(jiǎn)化

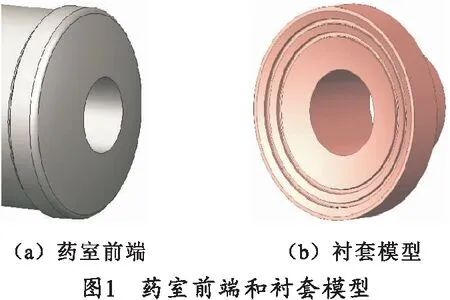

筆者研究的密封襯套模型如圖1所示,密封襯套與藥室前端形成弧面配合,密封襯套的內(nèi)凹弧面上加工有兩道環(huán)形溝槽用于密封火藥氣體,由于研究所涉及的零部件均為回轉(zhuǎn)軸對(duì)稱結(jié)構(gòu),所以采用FLUENT中的二維回轉(zhuǎn)軸(Axisymmetric)計(jì)算模型,減小網(wǎng)格數(shù)目,提高計(jì)算效率。

1.2 計(jì)算思路

為了真實(shí)模擬火藥氣體流經(jīng)襯套間隙的狀態(tài),將彈底越過(guò)間隙時(shí)刻作為計(jì)算初始狀態(tài),同時(shí)按照內(nèi)彈道條件,對(duì)此時(shí)刻的彈后空間賦予一定的膛壓、溫度和速度梯度分布,計(jì)算過(guò)程中,應(yīng)用動(dòng)網(wǎng)格功能,對(duì)彈底邊界添加隨時(shí)間變化的運(yùn)動(dòng)速度條件。以上的計(jì)算條件基本可以模擬內(nèi)彈道火藥氣體的狀態(tài),而且對(duì)彈后空間賦予最高膛壓進(jìn)行計(jì)算,使得密封條件更為嚴(yán)酷,計(jì)算結(jié)果更趨于安全性。根據(jù)以上計(jì)算思路,將模型簡(jiǎn)化,如圖2所示。

1.3 密封性能評(píng)判依據(jù)

由于本文要研究的影響因素中包含溝槽的大小,增大溝槽相當(dāng)于增加了縫隙區(qū)域的容積,因此,為嚴(yán)格表示氣體泄露對(duì)膛壓的影響,將圖2中縫隙入口的氣體質(zhì)量流量作為密封性能的評(píng)判依據(jù),同時(shí),定義靠近縫隙入口處的溝槽為溝槽1,遠(yuǎn)離縫隙入口處的溝槽為溝槽2.

2 計(jì)算設(shè)置

2.1 火藥氣體狀態(tài)參數(shù)的確定

火炮發(fā)射時(shí),膛內(nèi)會(huì)產(chǎn)生很高的氣體壓力,同時(shí)膛內(nèi)火藥氣體具有很高的密度,氣體分子自身所占的體積就必須進(jìn)行考慮[6]。火藥氣體不是無(wú)限可壓縮的,在內(nèi)彈道計(jì)算中使用的真實(shí)氣體狀態(tài)方程為:

(1)

式中:p為氣體壓力;R為氣體常數(shù);T為氣體溫度;ρ為氣體密度;α為氣體余容。

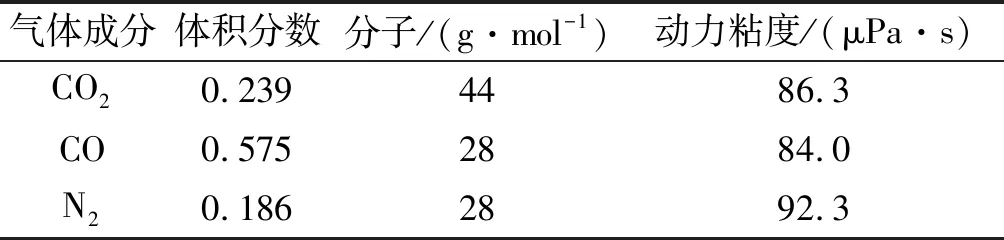

由此,在軟件中使用基于密度法的耦合求解器, RNGk-ε模型和能量方程,氣體材料選擇真實(shí)氣體模型,裝藥為含氮量13.45%的NC火藥,火藥氣體狀態(tài)參數(shù)使用最大膛壓和最大溫度時(shí)刻混合氣體的狀態(tài)參數(shù)。根據(jù)文獻(xiàn)[4]中所述,混合氣體的成分如表1所示。

表1 火藥氣體成分表

混合氣體動(dòng)力粘性系數(shù)為

(2)

式中:αi為i組分氣體所占的百分?jǐn)?shù);Mi為i組分氣體分子量;μi為i組分氣體動(dòng)力粘度。

將表1中數(shù)據(jù)代入式(2)中計(jì)算,得到混合氣體動(dòng)力粘度為86.1 μPa·s.

2.2 彈底運(yùn)動(dòng)邊界的設(shè)置

按照內(nèi)彈道裝藥條件計(jì)算得到彈丸的速度、行程與時(shí)間的關(guān)系,將彈丸行程越過(guò)密封間隙時(shí)刻作為計(jì)算初始時(shí)間,將該時(shí)刻的彈丸速度作為計(jì)算開(kāi)始時(shí)彈丸的初始速度,得到計(jì)算時(shí)間范圍內(nèi),彈丸的速度與時(shí)間曲線,如圖3所示。

應(yīng)用動(dòng)網(wǎng)格鋪層法對(duì)彈底邊界添加剛性運(yùn)動(dòng),通過(guò)讀取profile文件的方式將圖3所示的彈丸速度與時(shí)間關(guān)系添加到彈底運(yùn)動(dòng)邊界上。

2.3 彈后空間初始化設(shè)置

用加載UDF文件的方式對(duì)彈后空間加載與內(nèi)彈道對(duì)應(yīng)的平均溫度和壓力,其中氣體速度按照線性分布加載,即膛底速度為0 m/s,彈底速度與初始時(shí)刻彈丸運(yùn)動(dòng)速度相同。

3 計(jì)算結(jié)果及分析

3.1 溝槽整體位置影響

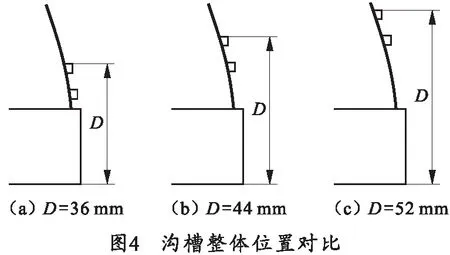

保持兩個(gè)溝槽的大小和間距不變,改變兩個(gè)溝槽的整體位置,定義變量D為外側(cè)溝槽距回轉(zhuǎn)軸的距離,針對(duì)D分別為36、44、52 mm時(shí)的3種情況進(jìn)行計(jì)算對(duì)比,如圖4所示。監(jiān)測(cè)5 ms內(nèi),縫隙入口的質(zhì)量流量和縫隙區(qū)域的平均壓力。

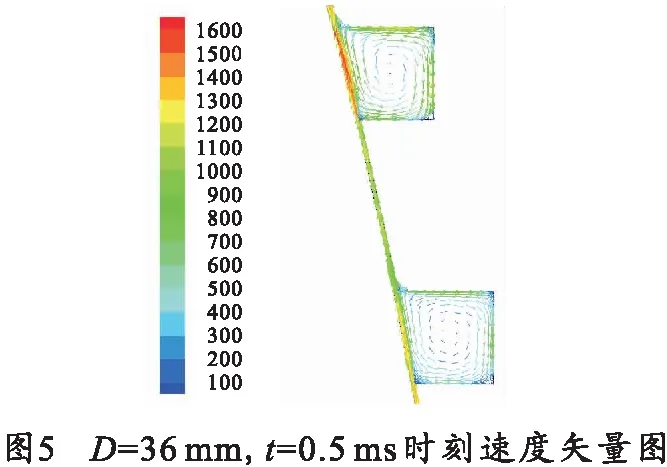

圖5為D=36 mm,0.5 ms時(shí)刻溝槽內(nèi)氣流速度矢量,其表明火藥氣體流入縫隙后速度增加,進(jìn)入溝槽后,氣流與溝槽內(nèi)壁碰撞和摩擦,形成明顯的渦流,速度降低。

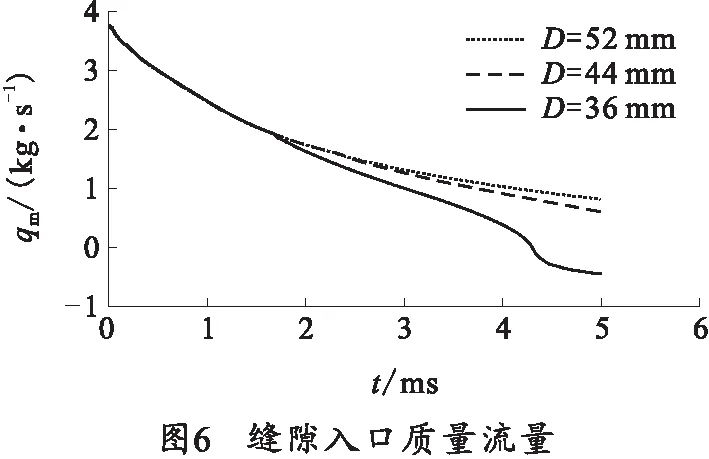

圖6表示D分別為36、44、52 mm時(shí)縫隙入口的質(zhì)量流量對(duì)比。分析圖6可知,隨著彈丸的運(yùn)動(dòng),身管區(qū)域和縫隙區(qū)域的壓差逐漸減小,流入縫隙區(qū)域的質(zhì)量流量逐漸降低,在2 ms左右,3種情況的質(zhì)量流量出現(xiàn)明顯差異,溝槽整體位置距離縫隙入口越近,質(zhì)量流量下降越迅速,即身管內(nèi)火藥氣體流入縫隙區(qū)域的量越小,密封效果越好。

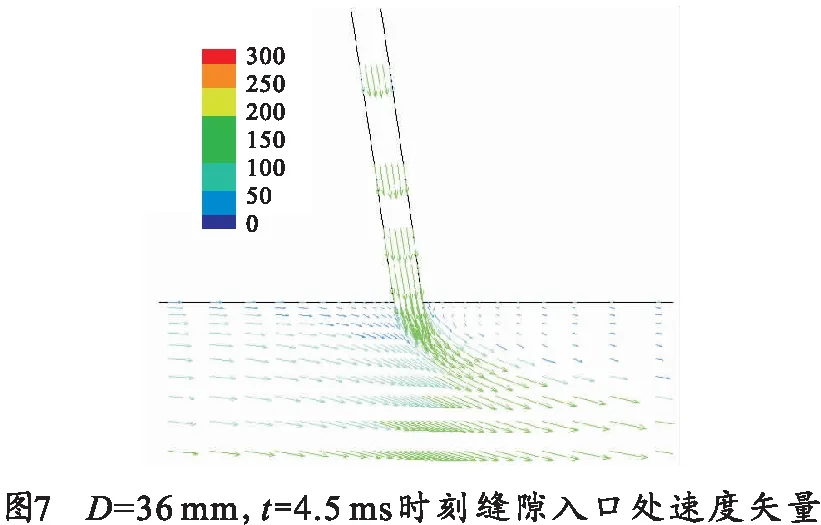

在4.5 ms左右,D=36 mm情況的入口質(zhì)量流量為負(fù)值,提取該時(shí)刻的速度矢量如圖7所示。分析可知,此時(shí)由于縫隙區(qū)域的壓力高于身管壓力,造成一部分火藥氣體反流,縫隙入口的質(zhì)量流量為負(fù)值,流速約為200 m/s.

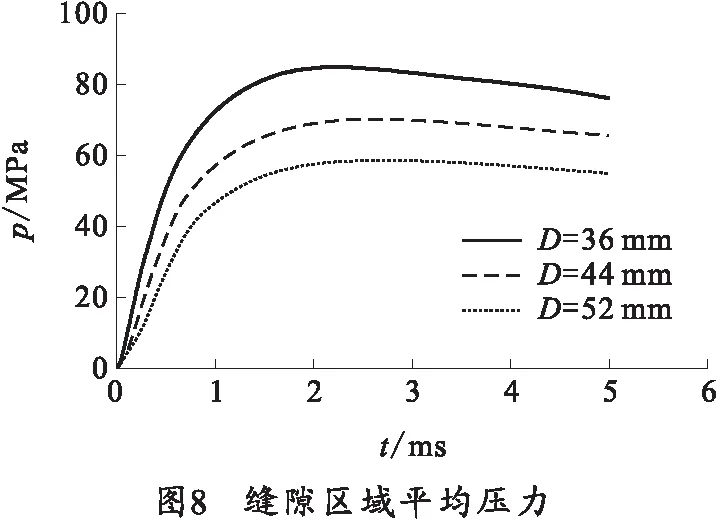

圖8表示D分別為36、44、52 mm時(shí)縫隙區(qū)域的平均壓力對(duì)比。

根據(jù)圖8可知,溝槽整體位置距離縫隙越遠(yuǎn),縫隙區(qū)域的平均壓力越低,因此,由零件強(qiáng)度引起主要設(shè)計(jì)矛盾時(shí),比如轉(zhuǎn)膛自動(dòng)機(jī)的轉(zhuǎn)膛壁厚設(shè)計(jì),在保證密封效果可接受的范圍內(nèi),可以考慮選擇溝槽距離縫隙入口較遠(yuǎn)的方案,來(lái)滿足強(qiáng)度設(shè)計(jì)要求。

3.2 溝槽間距的影響

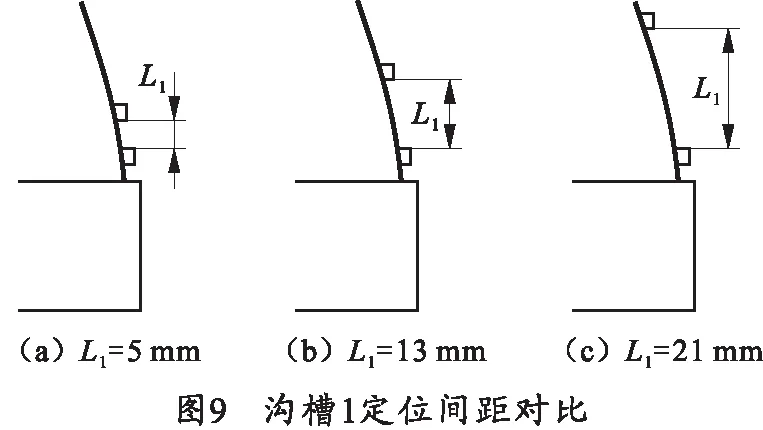

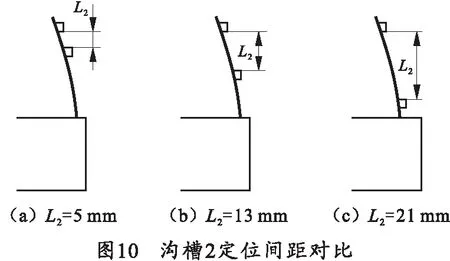

由上述對(duì)比計(jì)算結(jié)果可知,溝槽整體位置對(duì)襯套的密封性能具有較大影響,因此需計(jì)算溝槽間距對(duì)密封性能的影響。定義變量Li代表兩個(gè)溝槽間距,針對(duì)Li=5,13和21 mm 3種情況進(jìn)行計(jì)算對(duì)比。為保證溝槽間距為單一變量,將計(jì)算分成如下兩種情況:保持溝槽1的位置不變,通過(guò)改變溝槽2的位置調(diào)整兩個(gè)溝槽的間距,如圖9所示;保持溝槽2的位置不變,通過(guò)改變溝槽1的位置調(diào)整兩個(gè)溝槽的間距,如圖10所示。同時(shí),上述兩種情況中溝槽大小均不變。

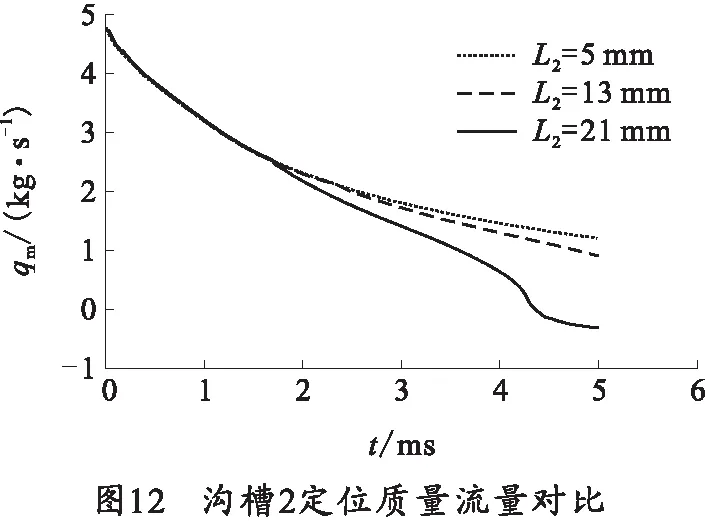

圖11、12表示分別保持溝槽1和溝槽2位置不變時(shí),溝槽間距對(duì)質(zhì)量流量的影響。

圖11表明,在溝槽1位置確定時(shí),通過(guò)改變溝槽2的位置從而改變溝槽間距,基本不影響密封效果。圖12表明,在溝槽2位置確定時(shí),通過(guò)改變溝槽1的位置從而改變溝槽間距,對(duì)密封效果影響較大,直觀表現(xiàn)為間距越大密封效果越好。但對(duì)比圖6、11和12可知,影響密封效果的根本因素是溝槽1的位置,即溝槽1越靠近縫隙入口,密封效果越好,而溝槽間距對(duì)密封效果基本無(wú)影響。

圖13、14為分別保持溝槽1和溝槽2位置不變時(shí),溝槽間距對(duì)平均壓力的影響。

圖13表明,在溝槽1位置確定,改變溝槽2位置時(shí),間距越大,縫隙區(qū)域的平均壓力越低。圖14表明,在溝槽2位置確定,改變溝槽1位置時(shí),間距越大,縫隙區(qū)域的平均壓力越高。直觀上二者相互矛盾,但綜合對(duì)比圖8、13和14發(fā)現(xiàn),影響縫隙區(qū)域平均壓力的根本因素是兩個(gè)溝槽的整體位置,相同間距下,兩溝槽越靠近縫隙入口,縫隙區(qū)域的平均壓力越高,而溝槽間距對(duì)平均壓力的影響根本上是取決于間距改變后導(dǎo)致兩個(gè)溝槽整體是靠近還是遠(yuǎn)離縫隙入口。

3.3 溝槽大小的影響

保持溝槽1的位置和兩溝槽間距不變,分別改變溝槽1和溝槽2的大小,對(duì)比溝槽大小對(duì)密封性能的影響。溝槽截面改變前后的尺寸分別為2.0 mm×2.7 mm和3.0 mm×5.5 mm,溝槽大小對(duì)比如圖15所示。

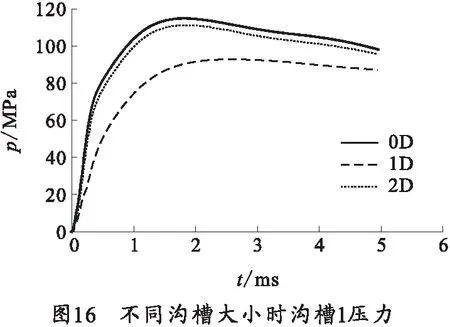

溝槽截面尺寸對(duì)溝槽1中心壓力的影響如圖16所示。由圖可知,增大任一溝槽尺寸均可以降低溝槽1的中心壓力,但溝槽2的大小變化對(duì)溝槽1中心壓力的影響較小。

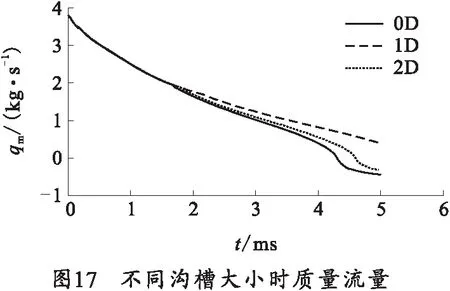

溝槽截面尺寸對(duì)縫隙入口質(zhì)量流量的影響如圖17所示。

由圖17可知,按照上述尺寸分別增大溝槽1和溝槽2后,襯套的密封性能均有所降低,但增大溝槽1對(duì)密封性能的降低影響更大,結(jié)合圖16分析可知,造成上述結(jié)果的原因是,增大溝槽后,溝槽容納的氣體體積增加,壓力降低,增大了身管區(qū)域和溝槽區(qū)域的壓力差,所以氣體向縫隙區(qū)域的泄露量更大。

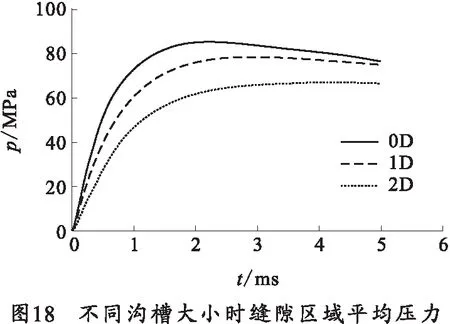

溝槽截面尺寸對(duì)縫隙區(qū)域平均壓力的影響如圖18所示。由圖可知,按照上述尺寸分別增大溝槽1和溝槽2均可以降低縫隙區(qū)域的平均壓力,且增大溝槽2對(duì)平均壓力的降低效果更好。

4 結(jié)束語(yǔ)

筆者以溝槽式密封襯套為研究對(duì)象,選取了溝槽位置、間距和尺寸3個(gè)因素,應(yīng)用FLUENT軟件對(duì)其密封性能進(jìn)行對(duì)比分析。仿真結(jié)果表明,溝槽1的位置越靠近縫隙入口,密封效果越好,溝槽2的位置對(duì)密封效果基本無(wú)影響。在密封間隙為0.1 mm的情況下,截面尺寸為2.0 mm×2.7 mm的溝槽的密封效果要優(yōu)于截面尺寸為3.0 mm×5.5 mm的溝槽。使溝槽位置遠(yuǎn)離縫隙入口或者增大溝槽尺寸均可以降低縫隙區(qū)域的平均壓力。

筆者對(duì)密封襯套的溝槽設(shè)計(jì)具有一定的參考意義,良好的密封效果和較低的縫隙區(qū)域壓力是互為矛盾的,設(shè)計(jì)時(shí)可根據(jù)薄弱環(huán)節(jié),適當(dāng)調(diào)整溝槽結(jié)構(gòu)以達(dá)到密封效果和縫隙區(qū)域壓力的權(quán)衡考慮。